厄瓜多尔米纳斯·圣弗朗西斯科梯级电站地下厂房洞室设计

[] N.I.

在厄瓜多尔胡沃内斯河上,计划修建米纳斯·圣弗朗西斯科(M·SF)和拉尤尼(LU)2座梯级水电站,目前招标工作已经完成,建设合同已经签属。

M·SF水电站位于右岸,尾水通过3个大直径钢管输送到左岸的LU水电站,跨过胡沃内斯河时采用混凝土高架桥。M·SF水电站为上游梯级,包括一座高78 m的碾压混凝土坝,右岸长13.9 km的低压引水隧洞,直径16 m的调压井,长456 m、直径3.77 m垂直压力管井,安装3台冲击式水轮机的地下厂房以及长1.6 km的尾水隧洞。电站总装机275 MW,利用水头约510 m。

LU是第2座梯级水电站,利用M·SF尾水发电。建筑物包括进水口、位于河流左岸长12.2 km的低压引水隧洞、直径15 m的调压井、长850 m的压力管道、安装2台混流式水轮机的地面厂房,电站总装机94 MW,利用水头约184 m。

M·SF地下厂房由长约28 km的隧洞和大型地下洞室组成,是该项目中难度最大、地质条件最复杂的建筑物。在地下洞室设计中,从各个方面进行了多种布置方案的比较,为最终方案的确定打下了坚实的基础。

1 工程布置

1.1 M·SF工程

大坝位于圣弗朗西斯科河与胡沃内斯河交汇处下游,总库容1 440万m3。根据技术经济优化评估确定的坝顶高程为795 m,为典型的重力坝,上游坝坡0.15∶1,下游坝坡0.8∶1。

中央溢流坝段为3个带闸门的斜槽式溢洪道,其余为冲沙坝段。溢洪道断面呈典型的S形,设计泄洪标准为5 000 a一遇,10 000 a一遇洪水不会造成大坝漫顶。溢洪道泄量由3个弧形闸门控制,通过斜槽排泄至水垫塘。

M·SF水电站进水口位于右岸,安装拦污栅、滑动式闸门与叠梁,进水口高程720 m。进水建筑物后过水断面由矩形向圆形过渡并与引水隧洞相接,引水隧洞长13.9 m,内径4.8 m,设计过流量65 m3/s。该隧洞主要采用TMB开挖(大约占总长的75%),部分采用钻爆法开挖。

引水隧洞通向垂直高456 m、内径3.77 m的垂直压力管井,长110 m的水平压力钢管将水从井底引向水轮机组。压力管井上为高68 m的圆形调压井,来控制水力冲击,其下部直径16 m、上部32 m,为改善阻尼振荡,在入口处安装节流装置,孔径4 m。

地下电站厂房包括厂房洞室、变压器洞室、进口隧道、2座灌浆与排水廊道、电缆竖井(连接变压器洞室到开关站)、通风井、尾水渠。另外,为顺利进行地下电站厂房施工,还开挖了2条辅助隧洞。

1.2 LU工程

LU电站进水口位于左岸,通过3条直径为2.6 m的钢管跨过胡沃内斯河将水输送到右岸。引水隧洞长12.2 km,内径4.8 m,总长的95%由TBM掘进,余下5%采用钻爆法施工。带节流装置的调压井高99 m,内径15 m。地下压力管垂直段长112.5 m,水平段长734.5 m。厂房为地面式,安装2台混流式水轮机,总装机容量为94 MW。2条长80 m的尾水渠将水排回胡沃内斯河。

2 M·SF电站厂房地质条件

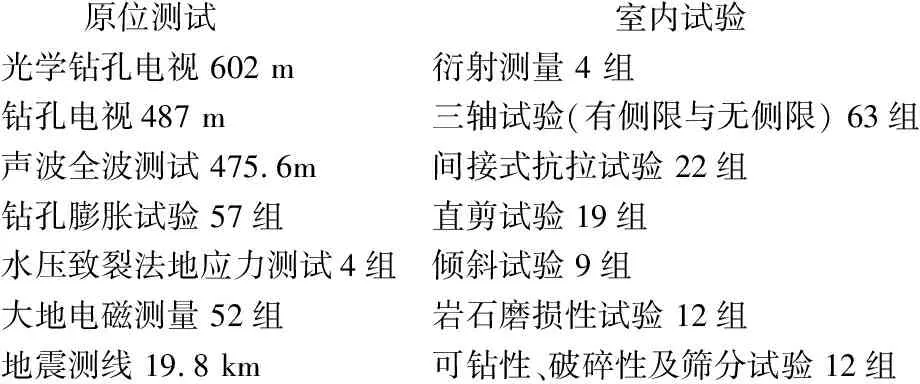

M·SF电站厂房区域地质条件复杂,需要进行深入细致的地质填图与现场调查。选择3个厂址进行地表地质构造测绘,在厂房区域打了2个550 m的深孔以了解岩体性状。所做的原位测试及室内试验情况如下。

原位测试 室内试验光学钻孔电视 602 m衍射测量 4 组钻孔电视487 m三轴试验(有侧限与无侧限) 63组声波全波测试 475.6m间接式抗拉试验 22组钻孔膨胀试验 57组直剪试验 19组水压致裂法地应力测试4组倾斜试验 9组大地电磁测量 52组岩石磨损性试验 12组地震测线 19.8 km可钻性、破碎性及筛分试验 12组

2.1 基本地质条件

现场调查与勘察表明,厂房岩体由安山岩、流纹质凝灰岩和火山角砾岩组成。其中一个钻孔表明,在厂房下15~20 m处,分布有一层近水平的低强度、低模量类粘土层,厚2~3 m。节理走向主要为NE-NW-SW,倾角一般较缓,主要有7组,形成潜在不稳定楔形体和块体。

钻孔水压致裂法试验表明,地应力的最大主应力σ1与最大水平应力σh一致,其值在8.1~11.5 MPa之间,最大水平应力作用方向为南东-北西向。中间主应力σ2的作用方向多变,2个钻孔中测定的与垂直应力一致,而在另外2个钻孔中测定的与最小水平应力一致。同样,在2个钻孔中测定的最小主应力σ3与最小水平应力一致,而在另外2个钻孔中则与垂直应力一致。

吕荣试验结果表明,岩体的平均渗透系数为6.32E-06 m/s。每个钻孔中安装的渗压计显示,地下水位比厂房顶板高约310 m。

研究表明,地下工程的主要工程地质问题均与岩体中存在的地下水有关。因此,在地下厂房开挖前,要先在厂房与变压器房周围开挖2条排水洞。

2.2 地质力学模型

根据地质资料,建立了岩体地质力学模型。采用Hoek-Brown准则评价岩体的强度,岩体的弹性模量采用Hoek-Diederichs 公式估算。

结论表明,电站厂房与变压器房布置在质量好的火山角砾岩中,完整岩石设计强度参数如下:σci为50~60 MPa(单轴抗压强度);Ei=27.3 GPa(弹性模量);mi为8.5。

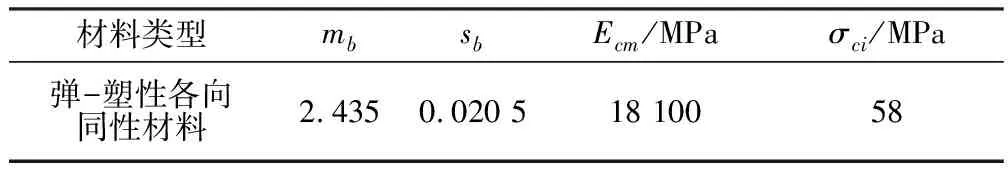

采用GSI值为65,确定岩体设计参数如表1所示,电站厂房下卧软弱岩层设计参数列于表2。

表1 电站厂房岩体设计参数

表2 电站厂房下卧软弱夹层设计参数

3 地下厂房布置方案

地下厂房主要为厂房洞室与变压器房洞室。为了保证施工、运营与电站的安全,需要建造辅助建筑物,包括灌浆与排水隧洞、永久与临时交通洞、电缆与通风井。在地下洞室布置方位与机电设备布局方面,进行了多种方案的比较:①洞室走向与引水隧洞平行;②洞室走向与引水洞纵垂直。

根据地质资料,选择了合适的洞室方位,即洞室轴向与最大主应力平行。

对机电设备,尤其是变压器的布局,考虑了2种方案:①变压器布置在主厂房洞室中,与发电机组有效隔离;②变压器布置在单独洞室中。从安全和电站一般功能角度考虑,决定采用方案2。2个洞室的主要尺寸见表3。

表3 厂房与变压器洞室主要尺寸 m

在发电洞室中,冲击式水轮机的总装机容量约为275 MW,发电机与所有附属机电设备也在这一洞室中。变压器洞室中的垂直电缆竖井长约500 m,将变压器洞室与洞外开关站相连。

高地下水外水压力存在潜在风险,通过2个洞室周围不同高程的2个灌浆与排水廊道对其进行了处理。灌浆在廊道内进行,可降低洞室围岩的透水性,从而减少地下水的内流,排水孔也可减轻高水压带来的风险。将2条廊道的集水一起排放到尾水渠中。对电站厂房的排水系统将增设一个泵站,并配备2台潜水泵。

通往厂房洞室的交通洞长约1 500 m,为圆形拱顶,垂直基座宽为7 m。预先开挖的施工支洞与主洞相连,其中一个通向洞室顶拱。

厂房洞室的通风系统有一个室外通风站,通过通风井将新鲜空气输送到发电厂房(紧急情况下可以抽取空气)内,垂直通风井长约500 m。在正常条件下,将由该系统来控制厂房内的湿度与温度。如果发生火灾,通风系统将通过交通洞来排出烟雾,以此确保发电厂房与紧急出口区域处于无烟环境。

4 设计与特殊处理措施

由于格拉马洛特地区特殊的地质条件,且岩体结构较复杂,致使在电站厂房设计过程中遇到了一些特殊的问题。针对这些问题,诸如洞室走向、地下建筑物布置以及确保施工安全与运营期间的效率等关键问题,给予了充分的重视。

(1) 通过专题研究预测地应力与地应力场方向,包括沿预先确定的结构面进行水压致裂法试验。这在确定地下洞室方位时非常重要,根据这些参数可以优化洞室支护方案并改善其变形特性。

(2) 深入研究了发电厂房下15~20 m处软弱岩层可能造成的风险,根据水力梯度对其特性进行模拟分析,采取特殊处理措施防止管涌或不均匀沉降的产生。

(3) 使用3D FEM程序对地下洞室的变形特性进行模拟研究,确定施工期的变形收敛与塑性区的扩展。

(4) 施工期涌水是该项目所面临的问题之一。建筑物布置方案根据这一重要因素确定,充分利用施工洞作为运营期间的排水廊道。

4.1 发电厂房布置

发电厂房的布置很大程度上取决于钻孔水压致裂法试验结果。结果表明,水平地应力的高值变化在8~11 MPa之间,作用方向在N85-N180之间;中间主应力σ2的方向不同,要么与垂直应力一致,要么与最小水平应力一致。与之前考虑情况相一致的是,最小主应力σ3的作用方向在2个孔中与垂直应力一致,而在其他情况下与小水平应力一致。因此,中间主应力与小主应力的作用方向是变化的,地质地形分析结果与直接检测结果相吻合。地质调查发现在该区域存在一条断裂带,断裂带两侧有一组剪应力作用在水平面上,而垂直应力则较小,与静应力条件相反。

厂房洞室长80 m,高40 m。洞室布置使长轴与水平主应力方向一致,使洞室长轴方向的收敛或者不稳定效应最小化。根据这些重要条件,调整了厂房洞室的方位,但考虑到水平面上高地应力的特殊条件,使用FLAC3D-3.0软件对各工况进行了有限元分析,主要结果列于表4。

表4 地应力方位与厂房洞室方位有限元分析

有限元分析表明,对于不同工况,考虑地应力的变化,依据最大位移、塑性区扩展,建筑物的施工、运营与实际地质条件是相适应的。

高水平应力作用在洞室长边墙的不利条件并不会影响洞室的整体稳定性,证明并支持了洞室所选择的方位是合适的。

4.2 厂房底板下软弱夹层

电站厂房底板以下15~20 m分布着水平粘土夹层,层厚为2~3 m,会对厂房稳定产生较大影响。因此进行了详细研究。软弱夹层特性参数如表5所示。软弱夹层的膨胀潜势采用衍射试验测定。

表5 电站厂房底板以下软弱层参数

为研究地下洞室施工开挖期与电站运营期的稳定性与发生管涌的可能性,进行了三维有限元分析。结果表明,洞室开挖过程中,以总应力与垂直位移来表征的塑性区扩展并不明显,仅限于局部。因此可以证明,软弱夹层不会受开挖的影响而产生较大变形,工程开挖也不会受软弱夹层的影响。

对地下水渗透产生的高水压以及地下水渗透经过厂房下伏软弱夹层所形成的高水力坡降进行了研究。对地下洞室潜在的高外水压力,将采用灌浆与地下洞室周围开挖排水洞进行控制;对厂房洞室下伏岩体中存在的高水力坡降将采用固结灌浆进行处理,固结灌浆范围包括洞室底板与软弱夹层之间的岩体。经过岩体加固处理,对软弱夹层不需要再进行排水处理,否则可能改变洞周有效应力的分布,并导致软弱夹层变形。

使用Phase 2软件进行的二维有限元分析,研究了作用在加固区下岩体(厚约5 m)中的水压分布情况,分析步骤如下:

(1) 进行排水处理与不进行排水处理条件下的地下水渗流分析,通过分析作用在厂房洞室底板下地下水压力的降低,对排水措施的效果进行评价。

(2) 确定水压相关数值后,进行张力分析,确定高水力梯度在岩体内所产生的应力与总位移。

钻孔中测定的地下水位埋深为200 m,也就是说地下水位高于发电厂房洞室310 m。在模拟厂房下加固岩层时使用了不同渗透系数值。

作用在厂房洞室下的水压所引起的总位移为数厘米,所产生的总应力不超过7.5 MPa,与岩体的强度特性相适应,说明处理措施令人满意。

5 结 语

大型水利水电工程的设计经常会面临一些难题与复杂的条件。在M-SF与LU梯级水电项目中遇到了很多复杂的条件,包括地下厂房的设计、高外水压力以及厂房洞室下软弱夹层。详细而具有针对性的研究以及对资料的专家级解读可以提供解决问题的有效方案。

通过广泛的实地调查与大量的室内试验,以及对地下洞室的详细分析,才能发现潜在的问题。实施的建筑物布置与地质问题的处理方案可以确保建筑物对地质条件的适应性,也可以确保施工人员的安全和设备的正常运行。