水泥炉窑用SNCR脱硝技术分析及市场展望

潘嘉航,沈利杰,徐 斌

(桐乡亚泰新能源科学研究院有限公司,浙江 嘉兴 314500)

水泥炉窑用SNCR脱硝技术分析及市场展望

潘嘉航,沈利杰,徐 斌

(桐乡亚泰新能源科学研究院有限公司,浙江 嘉兴 314500)

燃煤工业锅炉脱硝为“十二五”期间的重点环保项目,介绍了国内水泥炉窑的脱硝现状,以及现有的脱硝工艺及优缺点;提出选择性非催化还原(SNCR)脱硝工艺作为水泥企业的首选工艺,具有脱硝效率高、氨逃逸率低、设备成本及运行成本低等诸多优点,将成为水泥脱硝技术的主流。

水泥炉窑;烟气脱硝;选择性非催化还原(SNCR)

1 背景

目前,我国拥有水泥企业近5000家,2012年全年规模以上水泥企业水泥产量达21.84亿吨,居世界首位。与此同时,也给环境带来了巨大的压力。据测算,水泥行业颗粒物排放量占全国颗粒物排放量的15%~20%,SO2排放量占全国SO2排放量的3%~4%,而NOx排放量占全国NOx排放量的10%~12%,仅次于火电厂和机动车的NOx排放量,已成为第三大NOx产生源,减排任务十分严峻。

“十一五”期间,国家明确要求对火电、钢铁、水泥等高排放行业以及燃煤工业锅炉实施高效除尘改造,“十二五”逐渐将重点从“除尘”转向“脱硝”,将NOx纳入主要污染物总量减排四项约束性指标之一,排放总量要削减10%[1]。2012年,环境保护部与国家质量监督检验检疫总局联合发布了《水泥工业大气污染物排放标准》的征求意见稿,其中指出,至2013年7月1日起,新建企业氮氧化物的排放量不得超过320mg/m3。面对巨大的环境压力,水泥炉窑排放脱硝迫在眉睫。

2 水泥炉窑的脱硝现状

回转窑是新型干法水泥物料烧成的关键技术装置,是水泥行业NOx的主要来源,其中NO2一般仅占NOx总量的10%以下,NO则占总量的90%以上。

我国新型干法水泥回转窑上常用的工艺过程NOx控制技术主要有:1)优化窑和分解炉的燃烧制度;2)改变配料方案,掺用矿化剂以求降低熟料烧成温度和时间,改进熟料易烧性;3)采用低NOx的燃烧器;4)在窑尾分解炉和管道中的阶段燃烧技术。

然而,即使把上述4种措施全部采用起来,事实上水泥炉窑的NOx排放也很难达到400mg/Nm3以下。因此,采用选择性非催化还原脱硝技术(SNCR)或选择性催化还原脱硝技术等在烟气中喷入还原剂进一步降低NOx排放的措施是非常有效的途径。

3 我国现有的脱硝工艺及优缺点

3.1 燃烧过程中的脱硝

该项技术虽然成本较低,而且后期几乎没有运行成本,但由于工艺技术的局限性,其脱硝效率不高,通常只能脱硝5%~15%[2],达不到国家“十二五”规划的要求。

3.2 SCR(选择性催化还原)技术

该技术脱硝效率高,但是整套工艺无论是初期的设备安装还是后期的运行、维护,成本都十分巨大,并且由于水泥企业废气的粉尘浓度很高,碱金属含量较高,易使催化剂中毒或堵塞,另外催化剂容易受多种因素影响失效,使其不适合在水泥行业应用。

3.3 SNCR(选择性非催化还原)技术

该项技术在国外应用的已较为成熟,不但脱硝效率能达到“十二五”规划的要求,而且安装、运行成本低,是现在水泥企业脱硝的主流技术。

4 SNCR脱硝技术

4.1 技术指标

主要技术指标:1)NOx的脱除效率≥60%;2)氨的逃逸率≤10ppm。

4.2 SNCR脱硝技术

选择性催化还原(SCR)脱除NOx的运行成本主要受上述催化剂使用条件的影响。因此,一种不需要催化剂的选择性还原过程被引入水泥行业,这就是选择性非催化还原(Selective Non-catalytic Reduction,SNCR)脱除NOx技术。该技术是把含有NHx基的还原剂,喷入炉膛温度为800℃~1100℃的区域,还原剂迅速热解生成NH3并与烟气中的NOx进行SNCR反应生成N2。

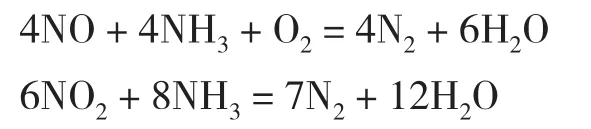

选择性非催化还原(SNCR)是指在无催化剂的作用下,在适合脱硝反应的“温度窗口”内喷入还原剂,将烟气中的氮氧化物还原为无害的氮气和水。该技术一般采用炉内喷氨、尿素或氰胺酸作为还原剂还原NOx。还原剂只和烟气中的NOx反应,一般不与氧反应[3]。由于该技术不采用催化剂,所以这种方法被称为选择性非催化还原法(SNCR)。

由于该工艺不采用催化剂,因此必须在高温区加入还原剂。还原剂喷入炉膛温度为850℃~1100℃的区域,迅速热分解成NH3,与烟气中的NOx反应生成N2和水。采用氨作为还原剂的SNCR称为DeNOx法,尿素为还原剂的为NOxOUT法[4]。实验证明:温度区间位于730℃~950℃时,选用氨水作为还原剂的脱硝效率要高于选用尿素的脱硝效率。而还原剂在最佳温度窗口停留时间越长,则脱除NOx的效果越好。停留时间超过1s则可出现最佳NO脱除率。

用氨水做还原剂的主要反应如下:

4.3 影响水泥炉窑SNCR系统市场前景的关键因素

1)选择合适的温度区域进行还原剂的喷射以及还原剂在反应温度区间内的停留时间。试验研究证实,在初始的0.3s内,脱除反应速率非常快,大约能达到40%的总脱硝效率,随后反应速率明显下降,1.7s内仅增加32%[5]。因此,初始阶段非常重要。在SNCR过程中温度的影响存在着两种趋势:一方面是温度的升高促进NHx的氧化,使NO脱除率下降;另一方面温度的降低会使NH3的反应速率下降,也会导致NO脱除率下降。因此,最佳温度是这两种趋势对立统一的结果。2)最大化的将还原剂与烟气混合,是使其充分反应的关键技术,是保证在适当的NH3/NOx摩尔比下得到较高的NOx脱除率的重要环节。但由于水泥炉窑的尺寸、负荷变化范围大,因而增加了烟气与还原剂充分混合的难度。3)水泥炉窑SNCR系统的二次污染主要来源于氨水泄漏、系统的氨逃逸。在适当的温度区间内停留足够的时间,以及将还原剂和烟气最大程度地混合是保证氨逃逸率低的关键技术。

5 烟气脱硝工艺

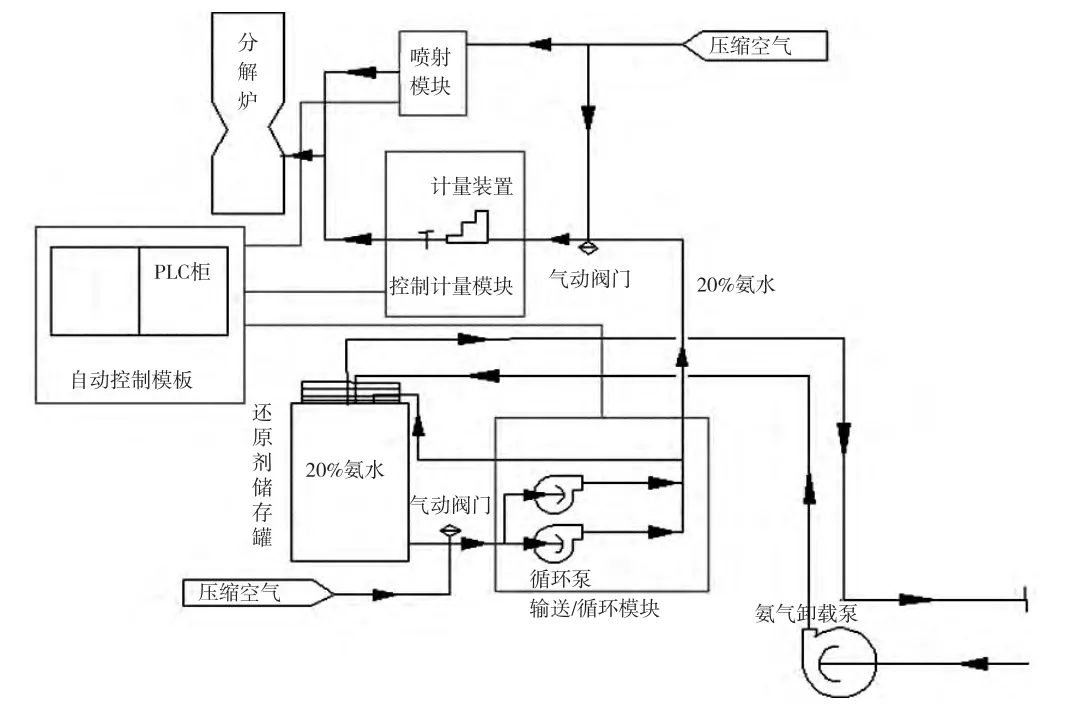

5.1 SNCR脱硝系统工艺流程(见下图)

SNCR系统工艺流程图

相对于现在的脱硝工艺,该系统更加简洁。系统共分为四大模块:储存模块、分配模块、控制模块以及喷射模块。不仅安装、施工方便,而且也便于后期的系统维护工作。

(1)储存模块

氨水储存的罐体采用不锈钢制材,从而使其具有较强的耐腐蚀性;对罐体采取相应的氨水泄漏保护装置,首先加装喷淋装置,该装置覆盖整个罐体,一旦有氨水泄漏会在第一时间将其溶于水中,将危害降到最低;其次,整个地面呈斜坡状,底端设有氨水回收池。

(2)分配模块

主要部件为输送泵,其中一备一用。其功能是执行控制系统传输过来的信息,并为氨水(还原剂)输送到喷射点提供动力。

(3)控制模块

将安装在分解炉处的烟气感应装置传输的信息进行反馈处理,并将处理后的信息传输至各个阀门控制开关及泵的控制系统进行调节控制。

(4)喷射模块

主要结合计算机流体力学选点技术对温度场进行分析,利用喷嘴进行最大程度地雾化,找出喷射位置的最优点进行喷射。而喷射系统不仅要求雾化效果好,且抗震、耐磨。

5.2 示范工程成本分析

(1)工程基本资料

5000t/d新型干法生产线;烟气量45万Nm3/h;NOx初始排放浓度>900mg/m3;设计寿命>10年;系统可利用率≥98%;NOx脱除效率≥60%;逃逸率(氨)≤10ppm。

(2)还原剂

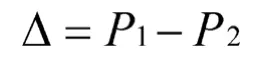

成本计算方法:每m3需脱除的NOx的浓度Δ(mg/m3):

其中:P1表示NOx的初始浓度,P2表示NOx所需达到的浓度。

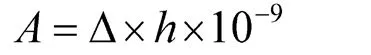

每小时所需脱除的NOx的量A(t/h):

其中:h表示每小时排除的烟气量。

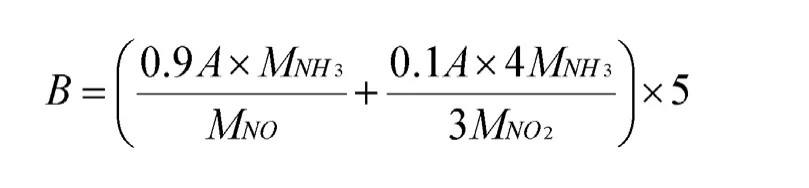

每小时脱除NOx所需的氨水量B(NOx中的NO/NO2按9∶1,用浓度为20%的氨水)。

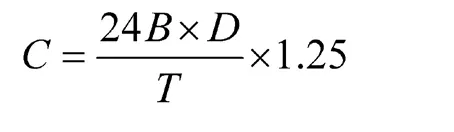

从而计算出生产1t熟料所需增加的氨水费用C:

其中:D表示20%氨水的单价(本设计按700元/t进行计算,T表示该生产线的日生产能力,1.25为修正系数。

最后算出:C = 2.85元/t。

(3)电费

卸料泵及输送泵的费用为1.5kW×24h = 36度/d;工业用电每度按照0.8元计算,则每吨水泥熟料所增加的费用为36×0.8÷2500 = 0.011元/t;空压机电机为15kW×24h=360度/d。

工业用电每度按照0.8元计算,则每吨水泥熟料所增加的费用为:360×0.8÷2500 = 0.11元。

(4)其他费用

人工费按当地人工费计算。

6 结语

从我国水泥行业现有的NOx控制技术的使用情况来看,除了一些水泥厂采用低氮燃烧器设计,部分新型干法窑通过控制分解炉产生还原性气氛来削减NOx,以及极少数生产线采用了SNCR技术脱硝外,其余基本未采取任何措施降低NOx的排放。随着《水泥工业大气污染物排放标准》的修订,将为水泥行业脱硝工作提出明确的目标,同时也为水泥行业的脱硝市场提供了动力,促使其进行脱硝工程的建设和技术改造。因此,我国水泥工业的脱硝市场潜力巨大。

[1]“十二五”四项污染物减排约束性指标[Z].

[2]邱广明,张慧娟,阎志勇,等.燃煤锅炉低NOx燃烧技术研究[J].环境保护,2000(4):10-12.

[3]吴碧君,王述刚,方志星,盛永校,等.烟气脱硝工艺及其化学反应原理分 析[J].热力发电,2006(11):59-64.

[4]段传和,夏怀祥,等.选择性非催化还原法(SNCR)烟气脱硝[M].北京:中国电力出版社,2012,1:18-24.

[5]牛胜利,韩奎华,路春美.生物质先进再燃脱硝特性研究[J].燃烧化学学报,2010(6),38:745-751.

Analysis of SNCR Denitration Technology in Cement Kiln and Market Prospect

PAN Jia-hang, SHEN Li-jie, XU Bin

X701

A

1006-5377(2014)04-0044-03