包装线码垛吊具电路控制系统设计

何 非,张 敏,黄 川,李东波

(南京理工大学 机械工程学院,江苏 南京 210094)

包装线码垛吊具电路控制系统设计

何 非,张 敏,黄 川,李东波

(南京理工大学 机械工程学院,江苏 南京 210094)

研究并完成了某包装线码垛吊具控制系统设计,控制系统包括硬件设计和软件设计。硬件设计分为核心模块设计、开关信号采集电路设计和执行元件驱动电路设计;软件设计结合码垛吊具工作过程,采用C语言编程,通过单片机实现时序控制,满足高速包装线码垛需求。

核心模块;采集电路;驱动电路;时序控制

码垛就是按照集成单元化的思想,将单一的物件按照一定的模式和方法,一件件地堆码成垛,以便使单元化的物垛实现物料搬运、存储、装卸、运输等活动[1]。随着包装线技术的发展,传统的码垛技术如人工码垛、半自动码垛已经无法适应高速生产线的码垛需求,并逐渐被全自动码垛吊具所取代。机器人码垛吊具正逐步占有越来越大的市场份额。

机器人码垛吊具主要分为机械实行部分和电路控制部分,本文针对某包装线码垛吊具设计电路控制系统,使之能够满足现代化包装线的码垛需求。

1 包装线码垛吊具控制要求

1.1包装线码垛吊具结构

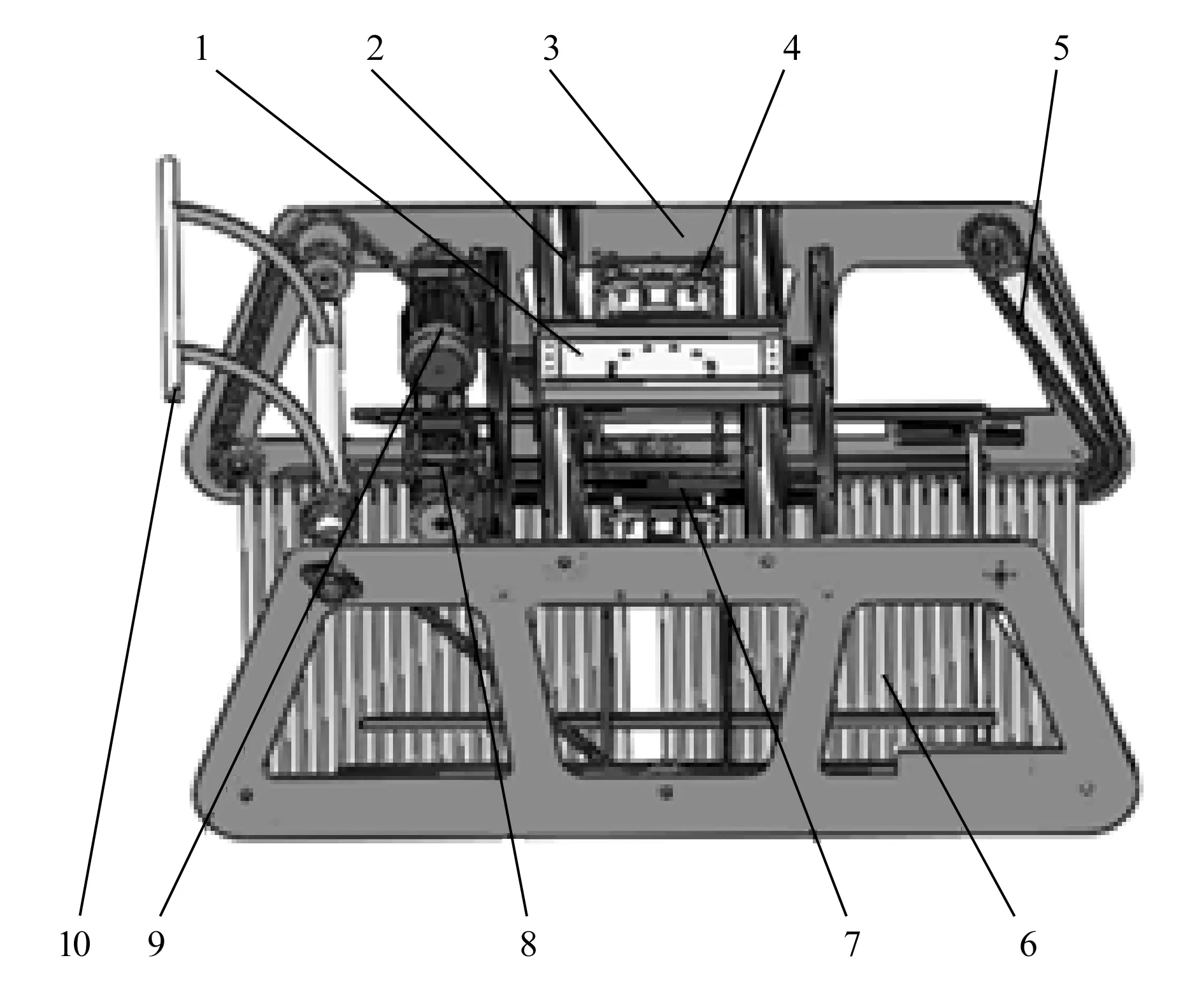

近年来,为了迎合高速包装生产线的发展需求,吊具结构以适应包装线产品的码垛方式、排列方式和低质量为设计准则,各种方案层出不穷[2]。本文所设计的电路控制系统所应用的码垛吊具,其结构如图1所示。吊具主要工作过程为当产品被推送到指定位置后两侧气缸夹紧,压板电机启动,带动压板夹紧,吊具移动到码垛位置后,主轴电机启动,带动卷帘滚子两侧分开,产品下落到指定位置后,气缸、压板和卷帘滚子回到初始位置。

1.2包装线码垛吊具控制要求

根据图1所示的包装线码垛吊具和其工作过程,控制系统的控制执行元件分为主轴电机、压板电机和侧夹紧气缸。在多数包装生产线中,为了节省生产空间,包装运输线和码垛时候的实垛运输线是两条运行方向相反的平行线,码垛机器人将码垛层旋转90°,从实垛线转移到运输线垛架之上。其工作示意图如图2所示。综合吊具结构和码垛运输方式,吊具控制时序为:

1—包边;2—主梁;3—侧板;4—夹紧气缸;5—输送链;6—卷帘滚子;7—细梁;8—主轴电机;9—压板电机;10—压板

码垛过程,码垛产品到达指定位置→压板箱电机夹紧→侧夹紧气缸夹紧→码垛机器人码垛。

卸垛过程,码垛机器人到达指定位置→主轴电机打开卷帘→侧夹紧气缸松开→压板箱电机松开→主轴电机关闭卷帘。

2 包装线码垛吊具控制系统硬件设计

控制系统设计主要包含硬件设计和软件设计两部分,硬件设计分为核心模块、控制执行模块、信号采集模块和信号转换隔离模块。软件设计主要是通过编程的手段控制硬件部分,使得执行部件按照码垛生产线的实际需求运作。

图2 码垛运输示意图

2.1核心模块设计

核心模块为单片机微处理器,其是执行元件的控制中心,本文所用的STC公司生产的STC89C52单片机[3],采用上电复位方式,晶振频率为11.059 2Hz。单片机的工作电平为5V,电源供电模块既要满足单片机的工作电压需求,同时也要满足后续电路电压需求。电源供电模块将220V交流电转化为24V直流电,再通过电源转换芯片降低电压。

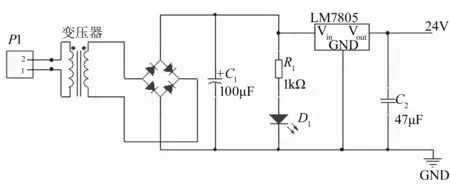

供电模块由变压器、全桥整流电路、滤波电路和直流稳压电路组成,如图3所示。变压器输入端经过熔断器连接供电电源, 变压器后接由4个二极管组成的桥式整流电路,整流后得到一个电压波动很大的直流电源,再通过电容滤波电路和稳压电路得到24V直流电。本文选用LM7805三端稳压器,能够稳定输出24V直流电,内置过载和过流保护电路,且带有散热片保护。

图3 电源供电模块

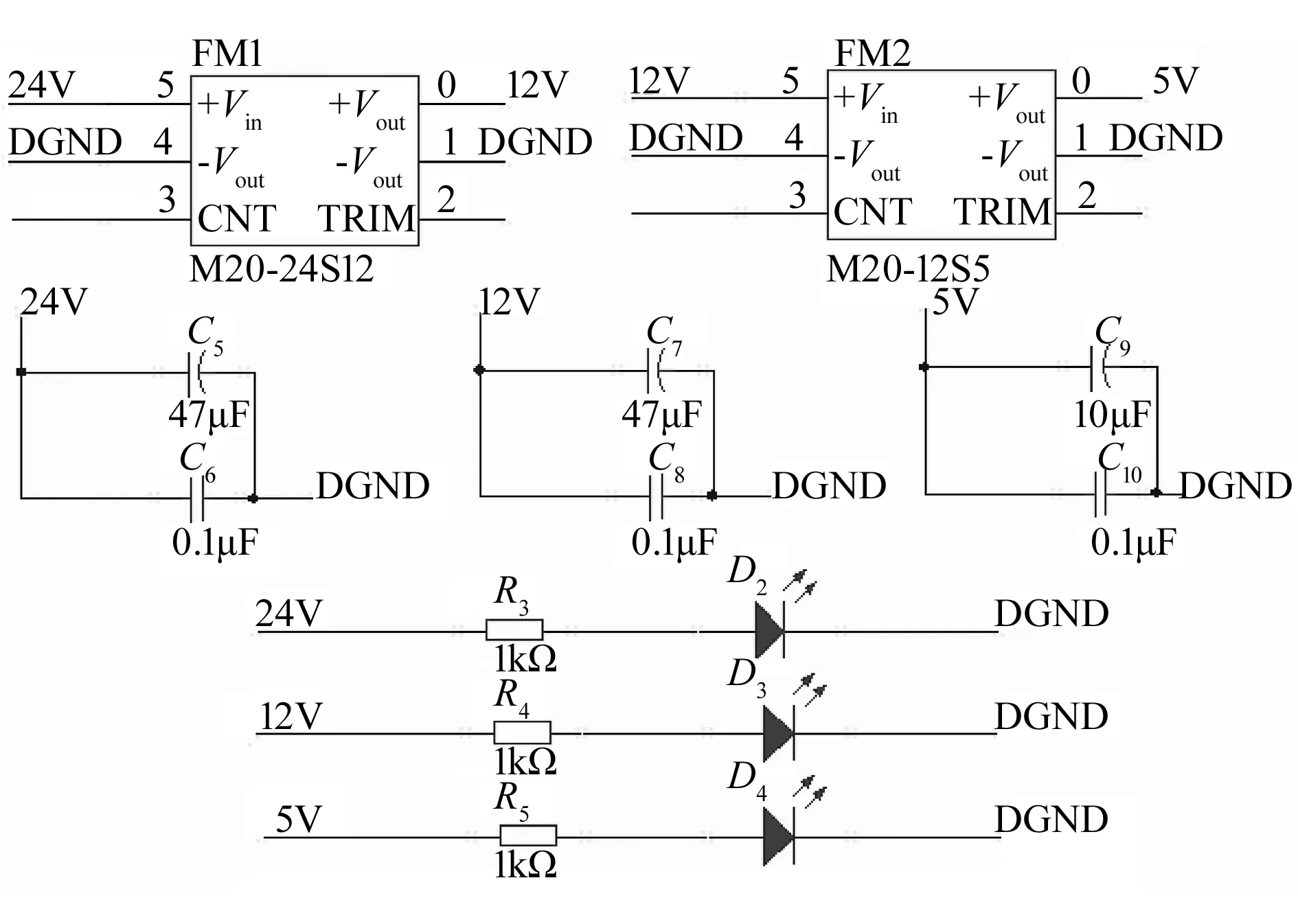

信号采集端采用较高的输送电压,能够保证采集的可靠性,本文采用电源转换芯片,使用电源分步转换的方式防止芯片过热,并在转换过程中考虑到外部的稳压滤波,保证了电源的稳定性。电源转换芯片为M20-24S12和M20-12S5,分别将电源电压由24V转换为12V及将12V转换为5V。电路原理图如图4所示。

图4 电源转换电路

2.2开关信号采集电路设计

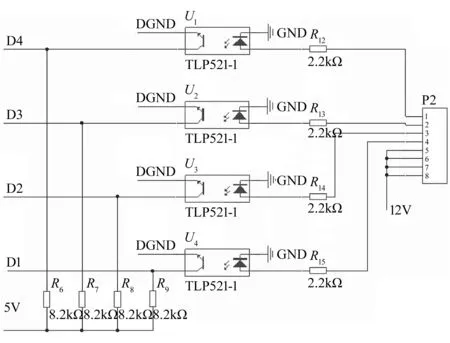

在吊具工作过程中,单纯地靠时间控制各个执行元件误差较大,不能达到工作要求,因此将各个执行部件的触发通过行程开关来实现,单片机检测开关信号,然后控制执行元件。由于采用低电平实现控制指令要比高电平好得多[4],因而采集时采用高电平,在单片机引脚接口处转换成TTL电平,且高电平和TTL电平之间采用光耦隔离,电路如图5所示。

图5 开关信号采集电路

2.3执行电路控制设计

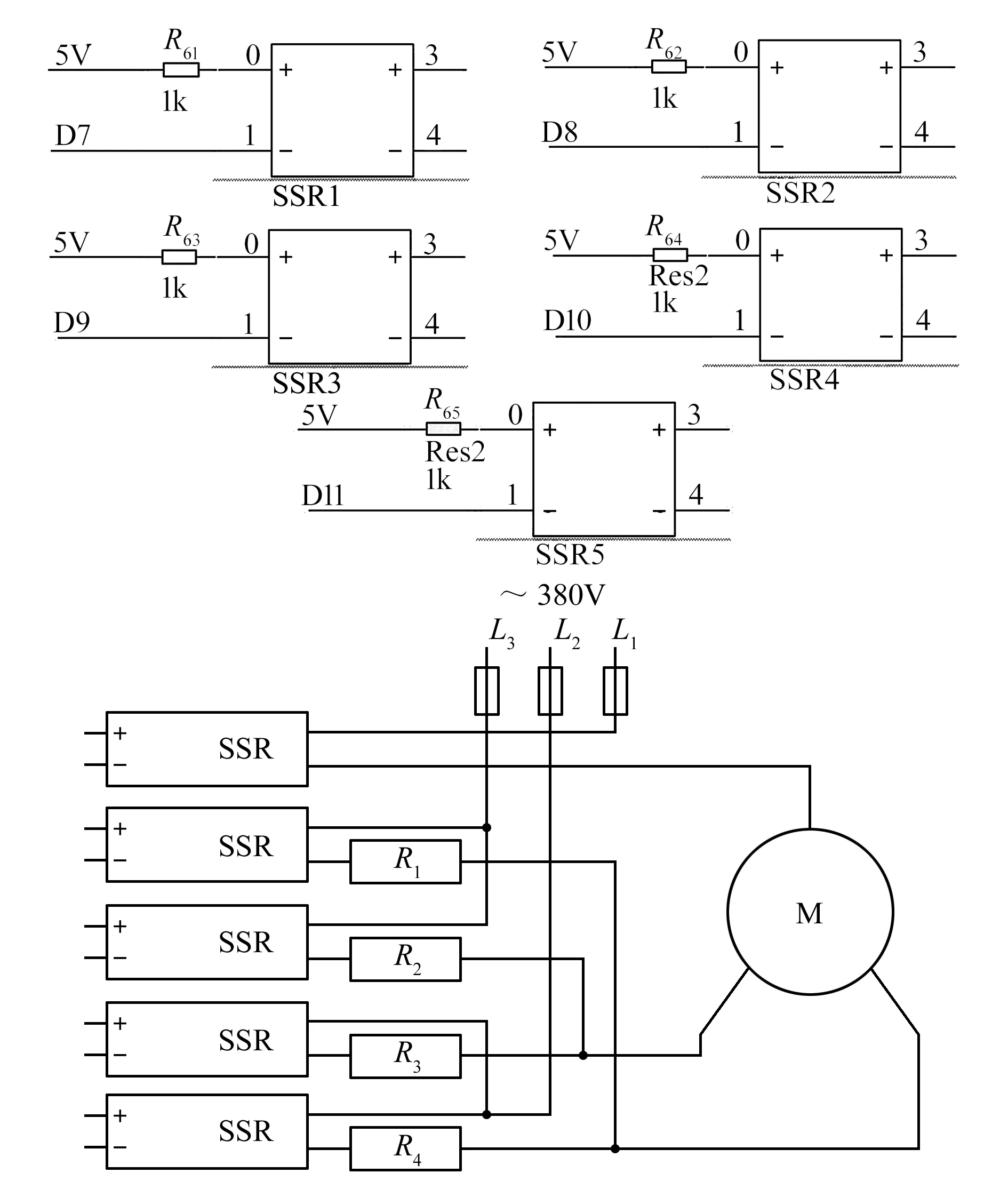

电机控制分为主轴电机控制和压板箱电机控制,硬件电路部分主要是为了实现电机的正反转控制。本文采用固态交流继电器来实现交流电机的正反转,固态交流继电器可以与单片机直接相连,单片机的各引脚输出高低不同的电平,选择性地链接各个固态继电器,从而达到控制电机正反转的目的。电机正反转驱动电路如图6所示。

图6 电机正反转驱动电路图

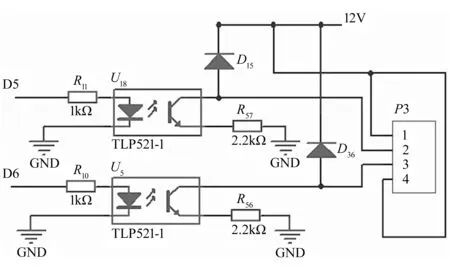

气缸控制电路主要实现对两个侧夹紧气缸的控制,侧夹紧气缸的控制又可以归结为对电磁阀的控制,其控制电路如图7所示。

3 包装线码垛吊具控制系统软件设计

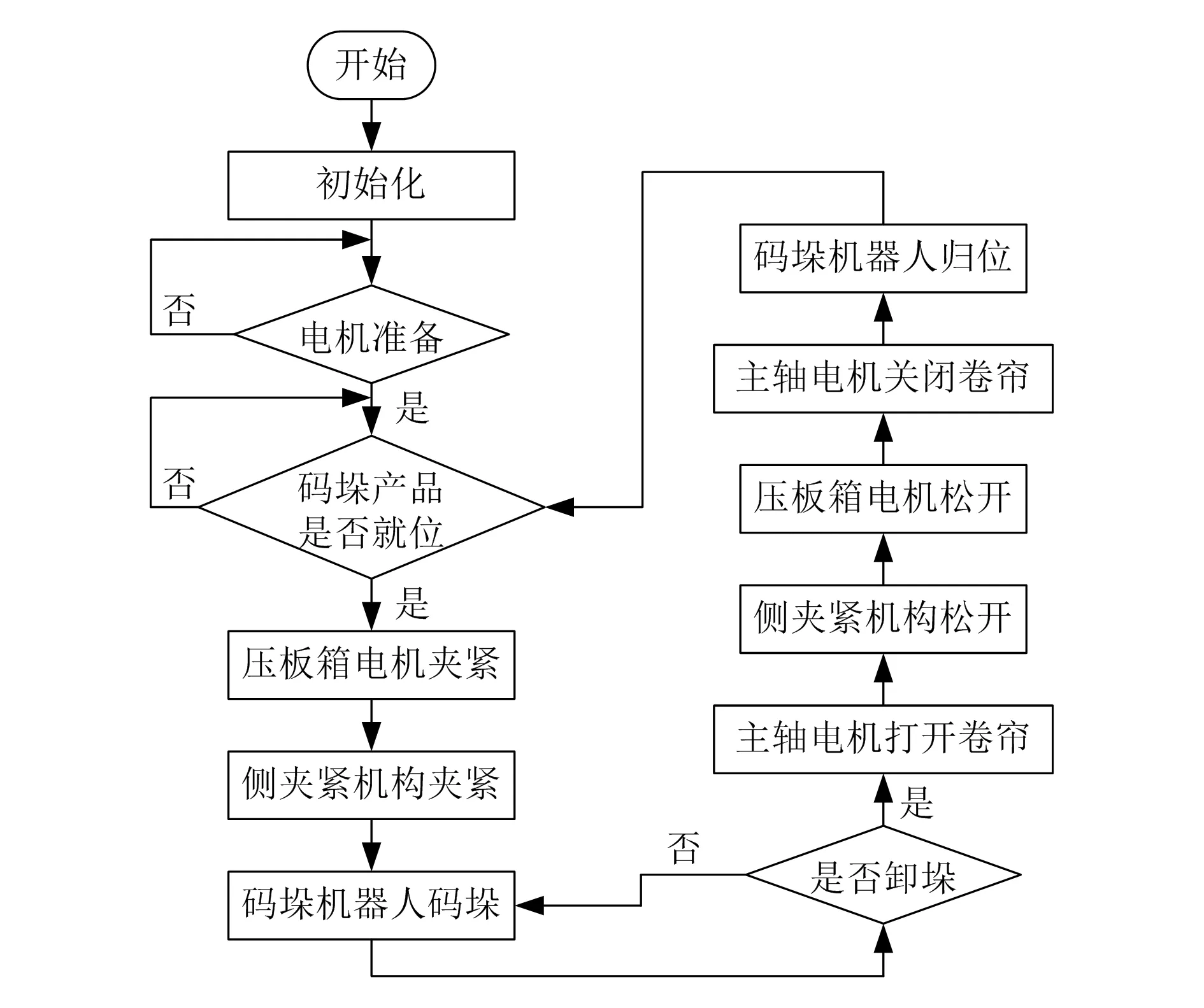

软件所要实现的功能是让单片机接受信号采集电路所采集的开关信号,同时发出指令对两台电机和电磁阀进行控制。包装线码垛过程分为码垛过程和卸垛过程,本文采用C语言编程,具体程序流程如图8所示。

图7 气缸控制电路

图8 程序流程图

4 结束语

本文综合考虑包装线码垛吊具实际工作过程,针对码垛吊具进行了控制系统设计,使其能够满足现代化高速包装线码垛需求。但是文中所设计的电路控制系统有一定的局限性,仍然需要在以后的工作过程中验证其可靠性。

[1] 赵堂春,黄敦华,杜钧.灌装线码垛机械手的设计与研究[J].机电产品开发与创新,2011,7(4):34-35.

[2] 张敏,李东波,何非,等.包装线码垛吊具方案设计与分析[J].机械设计与制造工程,2014,43(8):10-13.

[3] 郭天祥.51单片机C语言教程[M].北京:电子工业出版社,2014.[4] 樊琛,李娜娜,曹凡,等.32通道开关信号采集系统的设计与实现[J].电子设计工程,2013(4):26-28.

Thedesignofcircuitcontrolsystemforthestackercranehookofpackagingline

HE Fei, ZHANG Min, HUANG Chuan, LI Dongbo

(Nanjing University of Science and Technology, Jiangsu Nanjing, 210094, China)

It introduces the design on circuit control system for the stacker crane hook of packaging line such as hardware and software. The hardware design includes core module, the switch signal acquisition circuit and execution element driving circuit. And the software design combines with stacker crane hook working process. It uses C language to develop the system, applies the microcontroller to control timing. The system meets the needs of high-speed packaging line.

core module; acquisition circuit; driving circuit; sequential control

10.3969/j.issn.2095-509X.2014.12.011

2014-10-20

何非(1982—),男,江苏靖江人,南京理工大学讲师,博士,主要研究方向为智能制造、机械设计优化。

TP23

A

2095-509X(2014)12-0048-03