氧化锆粉体对片式氧传感器性能的影响*

冯 涛,王 培,景文峰,粘洪强,徐 兵,夏金峰,蒋丹宇

(1.中国科学院上海硅酸盐研究所,上海 200050;2.中核四○四有限公司第四分公司,兰州 732850)

氧化锆粉体对片式氧传感器性能的影响*

冯 涛1*,王 培2,景文峰2,粘洪强1,徐 兵1,夏金峰1,蒋丹宇1

(1.中国科学院上海硅酸盐研究所,上海 200050;2.中核四○四有限公司第四分公司,兰州 732850)

实验中采用的三种粉体,对其化学成分、物相组成、颗粒形貌、比表面积、和流延配方的匹配性、烧结性能、制备的片式传感器的性能进行了综合评估。结果表明POWDER A粉体适合流延成型,但是烧结温度较高(1 500 ℃),且烧结陶瓷中会有较多的小尺寸的气孔存在,这是由于粉体中存在两种物相的氧化锆,可以制备出有很好响应的片式氧传感器。POWDER C粉体流延时制备的基片性能较软,导致后续工艺较难完成,且制备的片式传感器样品没有测得信号;POWDER B粉体制备的基片较脆,且其中的杂质含量较高,制备的片式传感器样品没有测得信号。得出对流延成型制备片式氧传感器用YSZ粉体的要求:Si及Fe的含量尽可能少;颗粒具有粒径小、粒度分布单分散;比表面积控制在12~15 m2/g左右。

氧化锆;氧传感器;片式氧传感器

高温气体燃烧主要用于控制气体燃烧的空燃比,可以降低排放、提高燃油效率。氧传感器的种类较多,包括半导体型、基于固体电解质的电化学氧传感器等。目前应用最多的是新一代的氧化锆基片式多层氧传感器,其主要特征在于预热时间短、尺寸小、重量轻,最重要的是价格便宜,结构如图1所示。YSZ陶瓷基片经过裁剪、冲孔、丝网印刷、堆垛、叠层、共烧,得到氧化锆基片式氧传感器[1]。目前这种氧传感器用基片是采用流延成型技术制备的。

图1 片式传感器结构示意图

在我国,随着汽车工业的飞速发展,在氧化锆氧气传感器方面得到了国家政策的大力支持,进展比较快,但是目前国内汽车氧传感器企业采用流延工艺生产的片式氧传感器产量不大并且未进入原厂市场。原因在于,我国包括氧化锆粉体和氧化锆流延成型基片技术在内的氧气传感器制备技术和国外还有较大的差距。

流延成型工艺有很多种,具体分为:有机基流延成型,水基流延成型,紫外引发聚合流延成型,凝胶流延成型工艺[2]。但是所有的流延成型工艺中都涉及粉体在浆料中的分散,粉体性能对流延成型乃至传感器性能有较大的影响。

在粉体对流延成型影响方面,韩敏芳等人探索了以YSZ纳米粉体为原料,采用流延成型的方法制备YSZ电解质薄膜的工艺过程,具体探讨了不同粒度粉体流延后坯体的性能。结果表明,纳米范围内颗粒粒度粗可以获得致密度较高的坯体。但在烧结过程中,细粒度粉料表现出更好的性能[3]。闫绍盟研究了通过流延成型法制备平板式ZrO2汽车氧传感器,发现粉体的制备工艺对流延成型有影响,如共沉淀法、水热法和商业YSZ三种粉体对比,通过水热法制备的粉体的致密度要高于其它两种粉体,其流延装载量也比其它两种要高[4]。Nandini Das、Chantaramee N、Georg Besendörfer等人分别研究了氧化铝粉体的颗粒形貌、尺寸、颗粒尺寸分布、颗粒团聚程度对流延成型素坯及烧结后材料的致密度、气孔等性能影响进行了系统的研究[5-7]。但是对于目前我国生产的氧化锆粉体对于流延成型制备片式氧传感器工艺适应性的研究还没有报道。

对于氧化锆基气体传感器,任继文研究了采用化学共沉沉制备了氧化锆粉体,制备了极限电流型氧传感器[8]。黄海琴研究了YSZ流延基片的等静压叠层工艺[9],但是都对于粉体对于流延成型的影响没有研究。简家文等人研究了气压变化对极限电流型氧传感器性能的影响[10]。刘百祥等人研究了电化学沉积氧化锆制备DNA电化学传感器[11]。

目前我国纳米氧化锆的粉体供应商众多,工艺具有多样性,但是所制备粉体的性能还不具备和国外竞争的实力,生产的氧化锆粉体尚不能满足流延成型制备氧传感器的要求。

本文主要研究现有商业粉体对于流延成型技术的适用性。提出流延成型用氧化锆粉体的改进方向,在此基础上采用多层结构设计,制备高性能的平板式氧化锆传感器并对其性能进行测试。有望从源头解决氧化锆基片式氧传感器氧化锆薄片的制备和生产中技术难题,为今后片式氧传感器生产提供技术支持。

1 实验:

1.1 粉体性能表征

本实验选用了三种氧化锆原料:Powder A、Powder B、Powder C。

对粉体的形貌、物相、粒度、比表面积以及化学成分进行了表征。

利用X射线衍射仪(XRD,DX2700,丹东浩元仪器公司,中国)对氧化锆粉体进行物相分析。采用扫描电子显微镜SEM(S-4800,Hitachi,日本)对其形貌进行表征。采用激光粒度仪(MS-2000,Malvern,英国)对其粒度进行表征。采用气体吸附仪系统(ASAP-2000,Micromeritics,美国)对其比表面积进行表征。采用电感耦合等离子体发射光谱法ICP-AES(725 ICP-OES,Agilent,美国)对其化学成分进行表征。

1.2 氧传感器制备

图2 片式氧传感器制备流程示意图

按照图2所示的制备工艺流程制备片式氧传感器(流延基片、基片叠层、开槽开孔、丝网印刷、叠层、切割烧结),制备成印刷有尖晶石电极保护涂层的片式传感器。其中传感器的烧结温度为1 500 ℃~2H。制备样品的结构如图1所示。

1.3 氧传感器性能测试

性能测试采用图3所示的测试平台,测试时气体在N2+21%O2和N2+1%C3H8之间变化。气体的流速控制在2 000 mL/min炉子温度保持在700 ℃。记录片式传感器的响应曲线,得出响应电动势和响应时间。

图3 氧传感器性能测试平台示意图

2 结果与讨论

2.1 粉体化学组成

不同来源的粉体的化学组成如表1所示,从表中可以看出,三种粉体的Na含量类似,但是Ti的含量不同,以POWDER B的含量最高,POWDER A的含量最少。Si的含量不同,以POWDER B的含量最高,POWDER C的含量最少。Fe的含量,以POWDER B的含量最高,POWDER A的含量最少。Si离子的半径小于Zr离子,Si很容易进入间隙位置,而降低ZrO2的晶粒电导率,这种杂质对晶界的电导率的影响也是很大的,分布在晶界上,会对导电氧离子起到阻塞效应,甚至生成偏析相改变氧离子的电导,降低晶粒的接触面积,因此Si的含量应该越小越好。同时Fe由于存在变价,对ZrO2的电导率影响也是很大的,因此Fe的含量也应该越小越好。

表1 不同YSZ粉体的化学成分

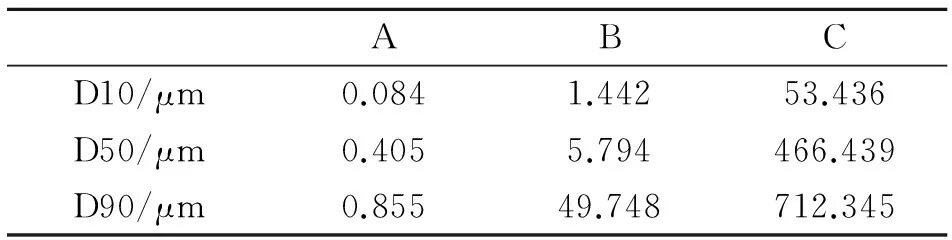

2.2 粉体粒度

不同原料的颗粒分布如图4所示,D10、D50和D90的数据如表2所示,实验粉体差异比较大,以POWDER A粉体的粒度最小,且分布最窄,D10、D50、D90分别为0.084μm、0.405μm、0.855μm。以POWDER C粉体的粒度最大,且分布最宽,D10、D50、D90分别为53μm、0.466μm、712μm。粒度分布测试仅仅是二次粒径的尺寸。

图4 不同YSZ粉体尺寸分布

表2 不同YSZ粉体的颗粒尺寸分布

2.3 粉体比表面积

实验粉体的比表面积如表3所示,其中POWDER C的比表面积为7.96 m2/g;POWDER A的比表面积为8.21 m2/g;而POWDER B的比表面积为14.45 m2/g。结合粒径分布,说明其中POWDER B、POWDER C的团聚较为严重,而POWDER A粉体的团聚最轻。POWDER A粉体在有机浆料的分散应该最好,而POWDER B、POWDER C的分层应该最严重。

表3 不同YSZ粉体的比表面积

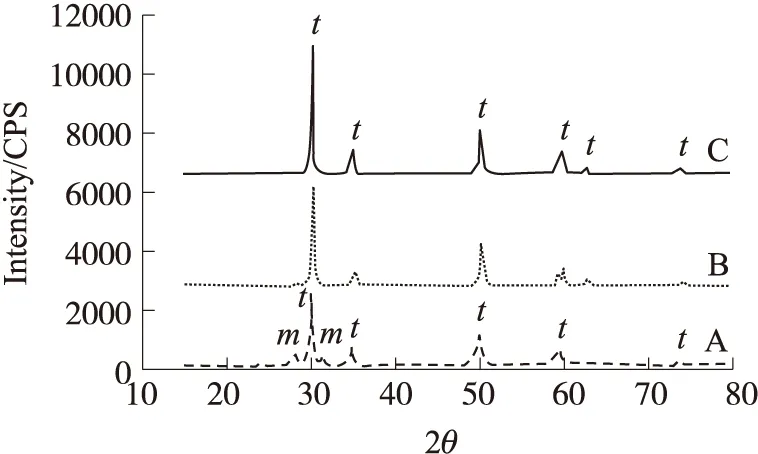

2.4 物相组成

图5 不同YSZ粉体XRD图

不同原料的XRD图谱如图5所示,同样是5Y-ZrO2的粉体,物相还是有较大的差异,其中POWDER C中单斜相的含量最低,POWDER B中单斜相的含量次之,POWDER A粉体中单斜相的含量最高。

2.5 粉体的SEM

不同原料的颗粒形貌如图6所示,POWDER B粉体中含有较多的较大尺寸的颗粒;POWDER C的粉体的扫描电镜照片可以看出粉体颗粒还是比较均匀,但是结合激光粒度分布,说明粉体中有较多颗粒团聚成较大的颗粒;POWDER A和POWDER C粉体的扫描照片类似,但是激光粒度分布测试粉体的颗粒较小,说明粉体的团聚强度较弱,在激光粒度测试的过程中可以被打散。

图6 不同粉体的颗粒形貌(放大2 000倍)

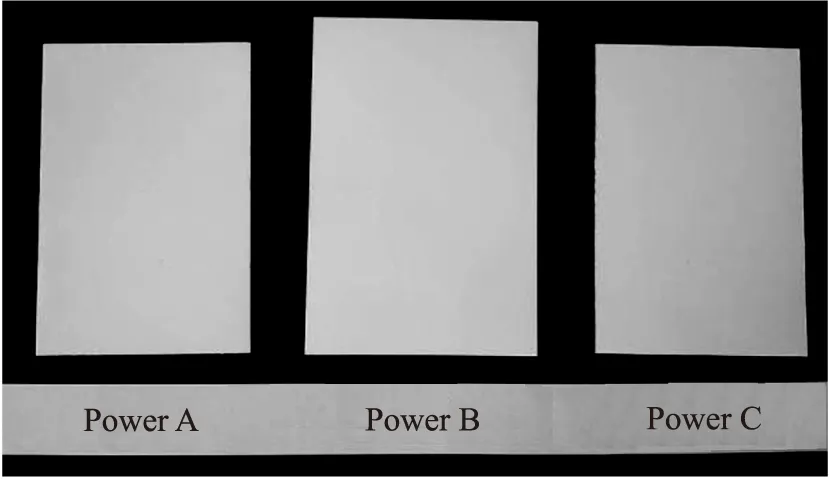

2.6 流延成型基片照片

采用不同粉体流延成型制备的YSZ基片素坯如图7所示,在固含量以及有机配方相同的情况下,原料POWDER C制备的基片韧性较好,但是过于柔软。原料POWDER B制备的基片脆性较大,而用POWDER A粉体制备的基片的柔韧性是最合适的。

图7 采用不同粉体流延成型制备的YSZ基片(素坯)

通常流延成型过程中存在的问题有:①膜带中有气泡,干燥后使片的表面不平整,影响片的强度和平整性,有时候会形成气泡裂纹。主要原因是浆料混合完成后除气不完全导致气体残留,或者由于表面结膜过快,上下干燥速度不一致,导致下面的溶剂挥发出来时表面已结膜就在表面鼓起,形成气泡。②流延坯在干燥过程中会产生一些裂纹,可能原因是粘结剂量少,膜带强度低;溶剂量多,固含量不够,挥发过程收缩过大导致裂纹。③膜带强度低,容易脆断,可能原因是粘结剂加入量不足。④基片强度很好,但固含量低,主要表现为膜带韧性太好,烧结后收缩较大,可能原因是粘结剂和溶剂加入量过多[12]。

由前面的论述可见,粉体性能以及有机配方对于做成流动性好、装载量高的流延浆料是非常重要的。

2.7 烧结块体的SEM

采用不同粉体制备的YSZ陶瓷烧结表面形貌如图8所示,从图中可以看出,采用POWDER B粉体制备的流延片经过烧结后,表面存在较多的大尺寸的孔;而采用POWDER C粉体制备的流延片,烧结表面致密无气孔;采用POWDER A粉体制备的流延片,烧结表面有较多的非常微小的气孔。这说明在POWDER B粉体中由于较大团聚体的存在,导致烧结困难,存在大的气孔;而POWDER C粉体中的团聚体较少,且松散在浆料的配制过程中很容易被打散,因此烧结较为致密;POWDER A的粉体中可能是由于在粉体中存在不同的相组成,导致差分烧结,产生微小的气孔。

图8 采用不同粉体制备的YSZ陶瓷烧结表面形貌

2.8 烧结块体的XRD

图9 采用不同粉体制备的YSZ陶瓷XRD图谱

采用不同粉体制备的YSZ陶瓷的XRD图谱如图9所示,从图9可以看出,采用POWDER A和POWDER C粉体制备的流延片经过烧结后,物相主要是t-ZrO2;而采用POWDER B粉体制备的流延片烧结后物相有t-ZrO2,还有部分c-ZrO2。采这说明在POWDER B粉体中Y在ZrO2中的分布不太均匀,从而导致部分Y含量较高的区域产生c-ZrO2。

2.9 制备成片式传感器的照片

图10是按照本文的技术路线制备的片式氧传感器的芯片,尺寸为58.5×4.1×1.4 mm。表面光滑平整,几乎没有变形,这为后续的封装提供了可能。

图10 采用不同粉体制备的YSZ基氧传感器芯片

图11 采用POWDER A粉体制备的YSZ基片式氧传感器芯片显微结构

制备的片式氧传感器的显微结构如图11所示。图11(a)为采用POWDER A制备的片式氧传感器剖面结构,从图中可以看出层与层之间结合紧密,看不出叠层的痕迹,加热体部分的开裂是由于加工的原因。图11(b)为参比气体通道的照片,参比气体通道没有因为叠层的原因导致塌陷、闭合的现象,和图中矩形边框比较几乎没有变形,说明本文的工艺对于片式氧传感器的适用性。图11(c)为测试电极的形貌,所制备的Pt电极结构疏松,且和YSZ基片的结合比较紧密,厚度在10 μm左右,可以满足片式氧气体传感器的要求。

2.10 氧化锆材质的热膨胀系数

氧化锆材质的热膨胀系数是影响共烧制备片式氧传感器的重要参数,图12给出不同粉体制备的氧化锆基片的热膨胀系数。

图12 不同粉体制备的氧化锆基片的热膨胀系数

从图12可以看出,PowderC的热膨胀系数最大,这和材料中的相组成有很大关系,PowderA中主要的相组成为t-ZrO2;而在PowderC是由t-ZrO2和c-ZrO2组成。当然这和基片中的气孔率也是有关系的,这三种粉体制备的基片气孔率的差异很小,因此气孔率的影响可以忽略。

2.11 性能测试结果

对所制备的片式氧传感器进行了动态性能测试,采用原料POWDER A所制备的片式传感器的结果如图13所示,在N2+1%C3H8中的响应电动势>1 000 mV,在N2+30%O2中的响应电动势<100 mV,响应时间300 mV→600 mV为12 ms,600 mV→300 mV为20 ms,可以满足汽车行业对氧传感器的要求。但是采用原料POWDER C和POWDER B制备的传感器没有得到信号。

图13 片式氧传感器的动态响应曲线

结果和国外同类产品的性能指标对比结果如表4所示。

表4 自制样品和国外样品性能对比

以上实验结果表明:POWDER A粉体适合流延成型,但是烧结温度较高(1500 ℃),且烧结陶瓷中会有较多的小尺寸的气孔存在,但是依然可以制备出有很好响应的片式氧传感器。POWDER C粉体流延时,制备的基片性能较软,导致后续工艺较难完成,尽管制备了几个样品,由于基片较软,叠层时导致其中的电极引线断开,所以制备的片式传感器样品没有测得信号;POWDER B粉体制备的基片较脆,且其中的杂质含量较高,制备的片式传感器样品没有测得信号。对于POWDER A粉体应该提高粉体的相纯度和降低粉体的粒度,实现传感器的低温烧结和减少气孔缺陷的目的;POWDER C粉体需要降低其中的Si含量;POWDER B粉体需要降低Si、Fe杂质含量,降低团聚程度。

综上所述,我们可以提出对流延成型用YSZ粉体的要求:Si及Fe的含量尽可能少<5×10-6;颗粒具有粒径小、粒度分布单分散;比表面积控制在12 m2/g~15 m2/g左右。

3 结论

实验中采用的三种粉体,对其化学成分、物相组成、颗粒形貌、比表面积、和流延配方的匹配性、烧结性能、制备的片式传感器的性能进行了表征。POWDER A粉体适合流延成型,但是烧结温度较高(1 500 ℃),且烧结陶瓷中会有较多的小尺寸的气孔存在,这是由于粉体中存在两种物相的氧化锆,可以制备出有很好响应的片式氧传感器。POWDER C粉体流延时,制备的基片性能较软,导致后续工艺较难完成,且制备的片式传感器样品没有测得信号,需要对POWDER C粉体对流延成型的适应性进行进一步的研究,以期获得较好的结果;POWDER B粉体制备的基片较脆,且其中的杂质含量较高,制备的片式传感器样品没有测得信号。对于POWDER A粉体应该提高粉体的相纯度和降低粉体的粒度,实现传感器的低温烧结和减少气孔缺陷的目的;POWDER C粉体需要降低其中的Si含量;POWDER B粉体需要降低Si、Fe杂质含量,降低团聚程度。因此对流延成型制备片式氧传感器用YSZ粉体的要求:Si及Fe的含量尽可能少<5×10-6;颗粒具有粒径小、粒度分布单分散;比表面积控制在12 m2/g~15 m2/g左右。

[1] Gmb H R B. Company Information,

[2]黄勇,向军辉,谢志鹏,等. 陶瓷材料流延成型研究现状[J]. 硅酸盐通报,2001(5):22-27.

[3]韩敏芳,彭苏萍,杨翠柏,等. YSZ纳米粉料流延成型电解质薄膜性能研究[J]. 功能材料,2003,34(3):540-543.

[4]闫绍盟. 通过流延成型法制备平板式ZrO2汽车氧传感器[D]. 武汉:武汉科技大学,2007.

[5]Besendörfer G,Roosen A. Particle Shape and Size Effects on Anisotropic Shrinkage in Tape-Cast Ceramic Layers[J]. J Am Ceram Soc,2008,91(7):2514-2521.

[6]Chantaramee N,Tanaka,Kato S,et al.Characterization of Particles Packing in Alumina Green Tape[J]. Journal of the European Ceramic Society,2009,29(6):943-949.

[7]Das N,Maiti H S. Effect of Size Distribution of the Starting Powder on the Pore Size and Its Distribution of Tape Cast Alumina Microporous Membranes[J]. Journal of the European Ceramic Society,1999,19(5):341-346.

[8]任继文. 平板式氧化锆汽车氧传感器技术基础研究[D]. 武汉:华中科技大学,2007.

[9]黄海琴,谢光远,彭梓,等. YSZ流延片的等静压工艺研究[J]. 材料导报B,2012,26(4):12-16.

[10]简家文,王金霞,沈杰,等. 气压变化对极限电流型氧传感器输出特性的影响[J]. 传感技术学报,2010,23(4):175-179.

[11]刘百祥,邵志清. 电化学沉积二氧化锆制备DNA电化学传感器[J]. 传感技术学报,2011,24(4):1672-1676.

[12]黄海琴,谢光远,王杏,等. 平板式ZrO2汽车氧传感器制备工艺新进展[J]. 传感器世界,2009,15(1):33-36.

冯涛(1974-),男,中国科学院上海硅酸盐研究所结构陶瓷中心副研究员。目前主要从事高温固体电解质气体传感器的研究,fengtao@mail.sic.ac.cn;

蒋丹宇(1971-),男,博士,研究员,1991年月9~1994年3月在西北工业大学材料科学与工程系从事碳/碳复合材料的制备工艺研究,获工学硕士学位。1994年3月~1997年3月在中国科学院上海硅酸盐研究所研究陶瓷的材料设计和可靠性评价,获工学博士学位。1997年3月留所,期间从1998年2月~1999年2月得到皇家基金的资助在伦敦大学进行了一年陶瓷可靠性评价研究。主要研究方向为气体传感器用氧化锆陶瓷的制备、可靠性评价,dyjiang@mail.sic.ac.cn;

粘洪强(1984-),男,工学博士。主要从事氧化物精细陶瓷新型制备工艺的研究和极端环境下的性能评价等工作。

EffectofPropertiesofZirconiaPowderonPerformanceofPlanarOxygenSensorChip*

FENGTao1*,WANGPei2,JINGWenfeng2,NIANHongqiang1,XUBing1,XIAJinfeng1,JIANGDanyu1

(1.Shanghai Institute of Ceramics Chinese Academy of Science,Shanghai 200050,China;2.The Fourth Filial Company of the 404 Company Limited,CNNC,Lanzhou 732850,China)

Three kinds of powders were used in the experiment. Chemical composition,phase composition,particle morphology,surface area,and sintering properties,Suitability for cast taping,performance of prepared planar oxygen sensor chip were studied comprehensively. The results showed that POWDER A was suitable for tape casting,but the sintering temperature(1 500 ℃)is highest among those three powder,and there exist a lot of small-sized pores in sintered ceramics. The reason for this phenomenon is the presence of two-phase composition in POWDER A. But this powder can be prepared to planar oxygen sensor which has good response for oxygen. The substrate prepared by tape casting using POWDER C is very soft,which resulting in the follow-up process is difficult,and there is no measured signal for the preparaed planar oxygen sensor chip samples. Substrate prepared by POWDER B is brittle,and the impurity content also is high,sample signal is not detected for the prepared sensor chip. The requirement of planar oxygen sensor by tape-casting for YSZ powder is:Si and Fe content should be as low as possible;particles have a small particle diameter,monodisperse size distribution;specific surface area should be controlled at 12 m2/g~15 m2/g.

zirconia;oxygen sensor;planar oxygen sensor

项目来源:质检公益性行业科研专项项目(20130260)

2014-05-27修改日期:2014-09-09

10.3969/j.issn.1004-1699.2014.11.003

TP212.2

:A

:1004-1699(2014)11-1457-07