航天工业基础设施联网模式的研究

王百灵,敬石开,张 浩,周竞涛

(北京神舟航天软件技术有限公司,北京 100094)

航天工业基础设施联网模式的研究

王百灵,敬石开,张 浩,周竞涛

(北京神舟航天软件技术有限公司,北京 100094)

为促进航天企业全面质量管理和精益化生产制造,以航天制造企业业务需求为牵引,在航天工业基础设施的数字化和网络化现状的基础上,研究航天工业基础设施联网模式,通过生产现场数据采集、环境感知、设备状态监控和信息集成的方式,实现生产现场信息及时传递和闭环管理,为企业决策提供全面、准确的信息支持。

工业基础设施;联网;数据采集;集成应用

航天产品研制企业多年来逐渐引入了多种数字化设备、设施和应用系统,如产品检测设备以及专用型控制系统、自动化生产线、自动化环境监测系统、生产加工和检测设备、数控车床等工业基础设备,使得航天工业基础设施的单项专业数字化水平不断提高,对企业科研生产能力的提升起到了至关重要的作用。但是,由于受到工业基础条件的限制,整体的联网能力、信息与操作指令的上传下达和生产过程中实时数据的采集等能力受到很大的限制,严重制约科研生产企业网络体系的数字化和智能化水平。因此,迫切需要解决航天工业基础设施的联网模式与集成应用问题,以便更好地采集、处理、统计和分析利用航天产品的海量生产制造数据,实现航天生产全面质量管理,提升航天企业精细化的成本控制能力,提高航天企业的综合决策分析能力。

1 国内外应用现状

世界上一些工业发达国家很早就开始运用数字化集成制造模式。20世纪90年代末期,美国AspenTech公司率先提出了“智能化工厂”(Planteligence)概念及解决方案,并已在BP、Shel等公司实施。随后Honeywel公司也提出了一体化业务解决方案(Business Flex)并在Exxon-Mobil、LG-CALTEX等公司实施。Emerson、Invensys等公司也相继推出数字工厂、智能工厂、智能企业等方案,在汽车、航空航天、能源、制药、装备、电子电器、机器人等行业得到广泛应用,创造了可观的经济效益。据麦肯锡预测,基于实时数据采集的工业物联网与工业大数据技术正在逐渐成为欧美国家进一步提升制造质量和科研能力的价值聚点,推动着制造业生产数字化向智能化方向发展。工业发达国家的制造业正在加速朝着以计算机控制为主,以定制化、智能化、柔性化和集成化为特征的自动化生产方向发展。

我国现代工业生产当中的智能设备越来越多,但一直以来,由于过于注重工业设备的稳定性和功能点,而忽略了在信息集成方面的应用,联网控制也大多采用现场总线的方式。但随着现代通信技术的发展以及计算机集成制造系统(CIMS)的应用,特别是近年来MES和ERP系统在制造工业中的广泛应用,对设备与信息网的集成提出了很多要求,基于工业设备与软件系统集成联网的网络化制造已成为我国制造工业发展的重要趋势。目前,国内的一些传统制造企业如三一重工、柳工集团、徐工集团、小巨人、一汽大众等均已成功应用基于工业网络的自动化生产模式,取得了可观的经济效益。

近年来,大多数航天企业纷纷引进了数字化工业基础设施和信息化基础设施。少数企业已经逐步开展了车间内部数控设备联网的相关工作。目前,实施工业设备联网还面临着诸多困难:(1) 工业设备种类多、接口各异,形成统一连接方案难度大;(2)基于工业设备互联业务的应用水平比较低;(3) 军工企业较高的保密要求对工业设备联网提出很高的技术要求。同时,异构性是企业异构数据集成必须面临的首要问题,主要表现在异构数据源和存储地点的异构。异构数据源是指数据的存储方式不同、数据类型不同等;存储地点的异构是指不同主机、不同操作系统、不同网络间的数据之间的差别,这种异构数据源的集成重点在通信处理方式上[1-2]。传统的应用系统整合通常是通过远端过程调用(Remote Proceduce Call)及共享数据文件(Shared Data Files)或数据库的方式实现,这些方式在效率、完整性和系统维护上的表现并不理想[3-4]。所以,需要从顶层规划角度出发,研究实现航天工业基础设施的联网模式。

2 航天工业基础设施联网架构设计

2.1总体架构

航天工业基础设施与信息化基础设施融合的载体是生产现场(车间),融合的核心是实现人、作业、设备、产品、环境、信息的连接,即车间生产工位上人、机、料、法、环等要素的集成,融合的主要内容体现在4个层面:设备层、网络层、数据层、应用层,如图1所示。

图1 总体架构

设备层包括部署在生产现场(车间)的各种工艺设备及设备的布局、组织方式;网络层是部署在生产现场的网络种类和不同网络之间的连接方式;数据层包括生产现场采集到的人员标识、设备状态、产品流转、生产作业、质量检验等过程数据;应用层包括融合实时采集数据,实现对生产和产品质量精细化管理的各类业务应用。

其中,生产现场设备联网是基础,数据采集是关键,业务应用是目标。通过生产现场网络,实时采集生产环境、设备、人员、产品、作业任务、过程等现场数据信息,为过程控制、质量控制、车间管理等提供实时、有效、完整的数据,为精细化管理、精益制造打下坚实的基础,最终实现物流、信息流、资金流管理完备的数据化车间的目标。

2.2设备接入网络方案

航天企业生产现场设备接入网络有以下几种方式:

a.串口通讯(RS-232协议)。

一般数控系统都配置有RS-232串口,因此只要数控系统具有宏B变量输出功能,即可实现信息采集。这种方式无需数控机床增加任何硬件和修改PLC,只要配置串口转换模块即可。其优点是联网成本低,缺点是采集数据的种类和数量受数控系统类型不同的限制。

b.以太网通讯(TCP/IP协议)。

随着技术的发展,新购置的数控设备一般都配置了以太网模块,能够采集的设备状态数据更加丰富。目前各主要数控系统厂商,如FANUC、西门子、HEIDENHAIN、MAZAK等均配备了以太网接口,并提供了与其他系统集成的接口,新数控设备均可采用此种方案实现联网。

c.总线模式(PLC控制)。

采用PLC控制的设备和系统接入设备网时,需要专用的通讯协议和专用的硬件,且需要修改数控系统的PLC,建立专用协议下的通讯总线,通过组态软件采集到设备的状态。目前,已有通用的协议转换设备可以实现该类设备或系统接入设备网。

d.配置数据采集卡(I/O数据采集卡)。

对无串口、无以太网接口的生产设备,需要根据采集的设备状态参数进行改造,配置专用传感器和I/O数据采集卡,通过数据采集卡接入设备网。数据采集卡分为开关量、数据量、混合型3种,可以采集到的设备状态数据有上电、断电,程序加工开始、加工结束,机床故障,主轴功率等。

e.自带工控计算机的自动化设备和系统(数据文件)。专用的测试设备和自动化生产线都自带计算机和控制系统,并具备数据采集功能和数据库,采集的设备状态数据和工况数据存储在自带的数据库中,并在现场显示终端上显示。

2.3数据管理方案

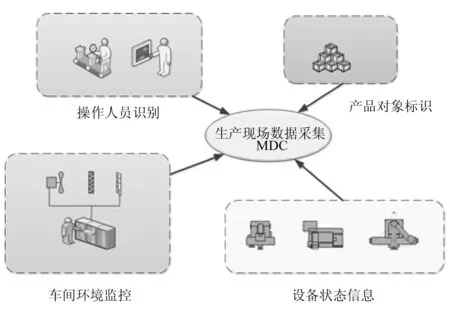

生产现场需要采集的数据种类包括人员信息、设备状态数据、产品对象数据、环境数据等,如图2所示。

图2 生产现场采集数据示意图

生产现场数据采集是在现场设备联网的基础上,通过部署数据采集和设备监控系统(Manufacturing Data Collection & Status Management,MDC)实现的。MDC系统主要包括数据采集模块和设备监控模块。按照航天企业生产现场的网络形态,数据采集模块部署在设备网,设备监控模块与MES系统一起部署在管理网。对实时性要求高的应用,如过程质量和稳定性实时监控(SPC、CPK)等功能,如果通过网闸数据同步的方式不能满足需求时,可以直接将其部署在设备网中的MDC服务器上。生产现场MDC采集的数据存储在现场数据库中,并及时同步到管理网数据中心的主数据库中。现场采集的数据在设备网上只保留一段时间。

2.3.1数据采集

MDC系统通过先进的软硬件技术对工业设备进行实时、自动、客观、准确的数据采集和存储,通过与生产管理系统的集成应用,实现生产过程的透明化管理。针对设备类型和接入网络方式的不同,MDC系统采集到的数据类型和数量也不同,采集的数据种类包括设备状态数据、加工数据、完工数据、报警数据、质量检验数据、测试与实验数据等。

MDC采集的数据来源包括:(1)纸质表格;(2)专用工业自动化数据采集仪;(3)数控设备控制器;(4)网络上的终端PC(触摸式和非触摸式);(5)条码输入终端;(6)设备端的工控机界面;(7)PLCs;(8) NC宏指令;(9)无线PDA/PPC终端;(10)SPC实时数据输入;(11)在线检测终端等。

2.3.2数据中心

数据中心是对所有从生产现场采集的数据进行存储、管理的服务器软硬件系统,为MES、TDM、PDM和ERP业务系统的生产设备监控、质量统计分析、生产成本与效率分析等提供基础、实时、可靠的数据。

数据中心对生产现场采集的数据进行管理的方式有3种:传统的关系型数据库、实时数据库和大数据架构下的管理方案。

这3种数据管理方式中,实时数据库的读写速度要比关系数据库快几百倍,同时实时数据库的数据压缩功能极大地减少了数据所占用的存储空间;关系数据库的数据恢复功能以消耗系统资源和牺牲系统性能为代价;大数据管理模式主要用于数据体量在PE级别以上、半结构化和非结构化数据且数据量成倍增长的情况,由于采用分布式处理系统和数据压缩技术,故而读写速度快但磁盘占用率比较高,而且系统架构不太成熟,性能不够稳定。

离散型制造企业,生产方式一般为单件小批量生产模式,现场设备种类繁杂,数据采集的实时性要求不高,采集频率低、数据量小,一般情况下采用关系型数据库就可以满足需要。但鉴于实时数据库在支持实时数据采集、过程状态监控、对大数据的支持上有其独特的性能,考虑到某些电子元器件等企业的生产方式为流程型自动化生产线的批产模式,以及企业发展战略对基础设施联网和大数据管理的需求,在有条件的情况下也可以采用实时数据库和大数据架构的方式对现场采集数据进行管理。

虽然实时数据库和关系数据库有着很多的不同,但是实时数据库和关系数据库集成应用的趋势越来越明显。目前,大多数企业均利用实时数据库与关系数据库构建监控中心及数据中心的基础数据库。其中,实时数据库存储并处理生产实时数据,关系数据库管理数据之间的关联关系,二者配合可以同时满足流程控制和业务管理的需求,真正成为管理控制一体化的平台。

另外,数据中心容灾方案的设计和建设是必不可少的。灾难恢复方案需要满足航天企业数据中心对于计算机系统、数据的严格保护要求,保证即使发生断电、火灾等严重灾难时,航天企业相关业务的有关关键数据不会丢失和缺损,确保业务数据在主中心和备份中心同步更新,保证数据的完整性。

3 集成应用方案

航天工业企业基础设施联网集成应用的基础是生产现场设备联网和设备状态数据实时采集,数据、流程、系统的集成应用是融合的核心,数据贯通、流程闭环、管理精细化和敏捷化是融合的成效。通过集成应用,才能使生产现场的人、机、料、法、环等要素集成,为企业管理者、业务管理人员、质量管理人员、车间管理人员、现场操作人员提供实时、有效、准确的生产现场信息,为企业决策者提供科学决策的依据。

从业务系统集成的角度考察集成应用的总体架构,主要体现在3个层面:数据采集层、现场管理层、企业应用层,融合的功能主要体现在数据的贯通、流程的集成、功能的提升。业务系统集成应用架构如图3所示。

图3 业务系统集成应用架构

3.1集成架构

数据采集层主要完成生产现场加工工位设备状态数据、工艺控制参数、工序检验数据、环境参数等的采集,以及产成品实验与测试数据的采集和汇总。完成生产现场数据采集的系统主要包括DNC/CNC系统、MDC系统以及TDM系统等。其中,DNC系统和TDM系统中的数据采集功能,可以在MDC系统总框架下实现集成,集成后的MDC系统只负责现场数据的采集,以及生产现场数据库与管理网中数据中心的同步。

现场管理层主要完成生产、测试和实验现场的人、设备、物料、规程、质量的管理,包括作业计划、派工、生产和实验过程监控、工艺规程和实验规程管理、物料管理等。现场管理层涉及的业务应用系统主要包括MES系统、TDM系统等,二者需要与现场数据采集系统MDC紧密集成,实现任务指令的下发,MDC系统需要提交采集的数据和完工信息给MES和TDM系统,MES系统负责生产现场采集数据的管理,TDM系统负责测试与实验数据的管理。MES、TDM与MDC系统的集成,实现了生产现场的闭环管理,构成了企业集成应用的基础。

企业应用层主要包括产品数字样机的定义(PDM)、产品制造资源规划(ERP)、产品全过程质量监控与管理(QM)等核心业务。PDM系统完成型号产品的数字化定义,并以产品结构的方式传递物料BOM、工时定额到ERP;ERP系统包括主生产计划及制造资源规划,实现将生产计划下达到车间MES系统;MES系统生成车间作业计划,并完成作业派工、过程监控、现场管理等工作。TDM系统接受计划管理系统下达的测试与实验任务,接受PDM系统传递的产品结构,制定并下达产品的测试和实验计划到测试和实验工位。过程质量管理系统(QM)全面把控设计过程(PDM)、生产制造过程(MES)的关键质量控制点,把关键质量控制点的质量要求与MDC现场采集的数据相关联,并以实物样机的方式组织,最终形成产品交付质量数据包。

业务系统集成可以采用COM接口,通过DLL调用、XML文件交换、数据库共享表空间、WebSeivce中间服务等方式实现集成。

3.2应用方案

通过对航天工业企业基础设施与信息化基础设施的融合,最终完成与企业相关人员的业务应用融合,实现生产现场(工位、车间、实验室)级应用和企业级管理应用的目标。从生产车间人员、业务管理人员和企业决策者3个层面,对集成应用模式下的设备、生产、工艺、质量、人员与产品等核心要素进行实时管控与综合分析。

a.设备在线管理。

基于设备联网的MDC系统通过计算机软硬件技术,对生产现场人员、设备、环境的状态信息进行实时、自动、准确的数据采集,为制造执行系统提供生产现场信息的自动反馈,实现生产过程的透明化管理。MDC系统是数控设备管理系统DNC/CNC系统的扩展,生产现场的非数控机床、自动化生产设备以及产品实验和测试场地的专用实验设备及测试系统等都由MDC系统负责数据采集。

b.可视化生产管理。

基于航天工业企业基础设施与信息化基础设施的融合,实现MES系统延伸至车间工位,并且及时采集与展示生产数据,实现在线可视化生产。

c.生产过程实时管控。

通过现场视频采集系统与MDC系统对设备状态和生产信息的数据采集与实时屏幕展示,实现对生产现场的人员、设备、物料、产品和生产过程信息的实时监控,以便优化提高各业务层和管理层的业务流程。

d.生产精细化管理。

(1)生产质量在线管理。通过对生产过程中产品信息的实时采集,实现了数据中心与质量管理系统的数据集成应用。(2)试验数据在线管理。通过航天工业企业基础设施与信息化管理设施的融合,实现了TDM试验数据管理系统提供在线试验任务管理、试验设计、试验准备、试验实施及试验过程控制、试验数据处理、试验分析与评估和试验报告编制等主要试验阶段中所涉及的各种业务功能和管理功能,以及试验数据中心,试验知识、数据安全等方面的辅助性功能。(3)产品数据包在线管理。通过生产现场数据采集,实现产品设计、制造、测试、实验等过程数据的采集汇总,形成产品主数据中心。主数据中心采用实物产品结构的方式组织数据,使产品定义数据与生产制造数据和测试实验数据相关联,最终形成完整的产品数据全集,为质量管理人员提供产品研制和生产过程的数据,为产品过程质量管理、产品数据包生成提供可靠的保证。

e.决策分析与展示。

通过对设备状态、生产状态数据的实时采集与分析,为企业的深度决策与分析提供依据,帮助企业决策者了解设备历史、实时状态和状态对应的生产任务信息和人员信息。能够在线进行耗能与成本分析,在线了解零部件生产情况;能够帮助企业决策者进行绩效分析排行;能够通过OEE全局设备效率分析帮助企业决策者掌握全厂设备利用率,时刻掌握并有效管理设备的生产效能,轻松找到影响生产效率的瓶颈,从而进行顶层决策。

4 结束语

通过航天工业企业基础设施与信息化基础设施的融合建设,使得航天制造企业精细化管理成为可能,生产现场信息的获取可以准确到每一工序、每一机床、每一分钟,支持企业管理者全方位、全透明的管理决策。同时,也集中体现了数字化车间的发展趋势,即管理数字化、排产精细化、质量追溯透明化、物料管理科学化、现场管理看板化、系统集成一体化。

[1] 丁勇,赵祖应.基于中间件的异构数据集成方法[J].江西科学,2012,30(1):103-107.

[2] 王红军,冯娜.基于XML的异构数据源集成系统研究[J].机械设计与制造工程,2013,42(11):43-46.

[3] 金鑫,吴靖,朱雷.基于Agent的企业应用系统整合研究[J].制造业自动化,2006,28(增刊1):325-327.

[4] Fumio Hattori,Takeshi Ohguro.Socialware:multi agent system for supporting network communities[J].Communications of the ACM,1999,42(3):717-720.

ResearchontheOnline-ModeofAerospaceIndustrialInfrastructure

WANG Bailing, JING Shikai, ZHANG Hao, ZHOU Jingtao

(Beijing Shenzhou Aerospace Software Technology Co., Ltd., Beijing, 100094, China)

In order to promote aerospace manufacturing into total quality-control and lean production, it designs an integrated application system structure of industrial infrastructure on the basis of development needs and present status. This system can get the manufacture information timely and closed loop in the way of MDC, deal with the environmental perception, equipment status monitoring and information integration application, support for the enterprise decision-making.

Industrial Infrastructure; Online Mode; MDC; Integrated Application

10.3969/j.issn.2095-509X.2014.08.015

2013-12-19

863科技支撑计划项目(2012BAF11B00);电子信息产业发展基金资助项目(YZ-YF-110071)

王百灵(1982—),女,河北廊坊人,北京神舟航天软件技术有限公司高级工程师,硕士,主要研究方向为信息技术。

TH166

A

2095-509X(2014)08-0061-05