自充气式气囊缓冲特性试验研究

李建阳, 王红岩, 芮 强, 洪煌杰, 迟宝山

(装甲兵工程学院 机械工程系,北京 100072)

缓冲气囊以其超轻的质量、良好的折叠性能、低廉的成本等独特优势,成为重装空投防护、无人机回收、航天器软着陆领域的一个热点研究方向。与传统的高压充气式气囊不同,自充气式缓冲气囊利用缓冲系统的自重实现气囊的展开和充气,具有结构简单、使用方便和工作可靠等特点[1]。气囊设计的主要依据是:有效载荷允许的着陆过载、与地面撞击速度、结构形式、地面条件等。因此,研究气囊缓冲特性对气囊设计、有效载荷匹配及着陆安全性评价具有重要的指导意义。

目前,进行气囊缓冲特性研究主要有试验研究和数值仿真2种方法。数值仿真方法由于其经济性和灵活性,得到了广泛的应用。虽然国内外许多学者利用解析和有限元方法已经成功计算模拟了汽车安全气囊[2]、航天器回收装置[3-4]和重装空投回收系统[5-6]等,但是数值仿真模型都是经过一定程度的简化和假设建立起来的,不可避免地引入一定的计算分析误差。试验研究的测试数据准确可靠,是气囊缓冲特性研究最不可取代的方法。Tutt等[7]介绍了在NASA兰利研究中心进行的猎户星座探测车的跌落冲击试验,李名琦[8]进行了应急气囊着水冲击的缩比试验,万志敏等[9]通过试验研究了带气囊系统的两种飞行器模型的着陆特性。

本文对2种自充气式气囊进行室内投放试验,得到了着陆初速度、载荷质量对2种气囊缓冲特性的影响,并研究了排气口粘结气囊的排气口开合状态对气囊缓冲特性的影响。

1 自充气式气囊工作原理

气囊按照充气方式可分为高压充气式和自充气式2种。与传统的高压充气式气囊不同,自充气式缓冲气囊利用缓冲系统的自重实现气囊的展开和充气,具有结构简单、使用方便和工作可靠的特点。自充气式气囊上设有进气口和排气口。进气口位于气囊底部,着陆时由于与地面接触而被封闭。排气口有常开式和尼龙搭扣粘结式,用于形成和调节气囊内的压力,起到缓冲和防止反弹的作用。自充气式气囊工作过程[10](图1)如下:

图1 自充气式气囊工作过程

(1)下落充气过程:载荷携带气囊下落,气体通过气囊底部进气口进入气囊,气囊充气展开;

(2)绝热压缩过程:气囊触地,进气口与地面接触而封闭,气囊开始绝热压缩过程;

(3)排气释能过程:当气囊内气体被压缩到预定的压力或载荷达到预定的过载时,排气口开启,气囊通过排气口排出气体,释放能量;

(4)缓冲过程结束,载荷安全着陆。

2 气囊投放试验

本文实施的室内投放试验,采用将载荷-气囊系统提升到一定高度然后释放的方法,模型在重力作用下加速运动,以一定的速度与地面碰撞,着陆速度可由下降高度确定,测量载荷的冲击加速度和气囊内压,研究气囊的缓冲特性。

2.1 气囊模型

用于试验的气囊有2种立式圆柱型气囊,分别是排气口常开气囊和排气口粘结气囊,如图2所示。排气口常开气囊的气囊的高度为0.9 m,底面积为1 m2,排气口面积为0.025 1 m2。气囊外壁通过高频热合而成,且具有外覆纵向和横向加强带,可以承受较高的压力。

图2 排气口常开气囊及排气口粘结气囊

排气口粘结气囊所用材料与空投装备缓冲气囊所用材料完全相同。结构为内外两层织物组成圆柱体薄壁结构。内层由不透气(或低透气量)织物制成,用于在气囊被压缩时阻止和减缓气囊内气体的外溢,形成一定的内压以达到着陆缓冲的目的;外层由强度较大的织物制成,且具有纵向和横向加强带,用于承受气囊被压缩时内层所产生的较大内压。气囊的高度为0.7 m,底面积为1 m2,排气口用尼龙搭扣粘结,尼龙搭扣的长度为0.14 m,当气囊受到压缩时,囊内气体将会冲破粘结的尼龙搭扣而将气体排出,排气口的面积为0.029 4 m2。表1给出了2种气囊的参数。

表1 气囊参数表

2.2 气囊投放试验系统

(1)气囊投放装置

投放装置主要由升降电机、吊绳和机械脱钩装置组成。可实现将载荷提升到预定高度并快速释放,以达到不同的气囊缓冲初速度,该装置可模拟垂直速度0~7 m/s。

投放试验装置要求将载荷在预定的高度快速释放。图3是气囊投放装置和机械脱钩装置实物图。试验时,将载荷通过吊环垂直悬挂,把保险销扣紧锁死脱钩,当拉动脱钩拉绳时,保险销被拉开,脱钩在载荷重力作用下快速滑开,载荷开始被释放下落。

图3 气囊投放装置及机械脱钩装置

(2)传感器及其安装

在选取传感器的问题上,应充分考虑被测量信号的特性,选择合适的测量范围和灵敏度,并能与数据采集记录仪配合使用。试验用压力传感器型号选为ZRN-201,其灵敏性高,温飘性好。加速度传感器主要用来采集载荷在垂直方向的加速度信号。试验用加速度传感器为压电式传感器,选用型号为ICSD14N13。

为了测量气囊内的压力,在气囊排气口处插入两根软管,在每个软管另一端连接压力传感器。数据处理时可以将2个传感器的试验数据取平均值,减小试验误差。压力传感器实物安装如图4所示。

图4 压力传感器安装图

图5 加速度传感器安装图

如图5所示,在配重座4个挂钩的垫片处安装加速度传感器,使其呈周向均匀分布。

(3)数据采集系统

数据采集的目的在于测量气囊缓冲过程中的加速度信号和气体压力信号,通过软硬件与计算机的结合,实现了测量的自动化并提供可分析的数据。气囊投放试验数据采集采用NI(Nationl Instrument)测量设备,通过与外围硬件设备和内部软件的组合,构建成动态信号数据采集系统(如图6)。试验系统具备试验数据采集、数据实时显示、数据处理三大功能。外围硬件系统由笔记本电脑、NI测量设备、直流电源、传感器等组成,内部软件系统由LabView软件和Ice-flow软件组成,LabView软件用于数据采集平台的开发,主要控制A/D卡进行数据采集。Ice-flow软件主要用于数据处理。

(4)高速摄像系统

本试验使用的是DRS公司生产的LIGHTNING RDT高速摄像系统,如图7所示。该系统由高速数码摄像仪、控制软件和便携式计算机组成,提供了一个完整的高速摄像视频系统。试验采用的拍摄速度为500 fps,即每秒钟可以捕获500幅分辨率为1 280×1 024像素的全幅图像。

图6 数据采集系统

2.3 试验方案

为研究不同着陆初速度、载荷质量、排气口常开与粘合对气囊内压和着陆过载的影响,在设计试验方案时,设置3个等级的着陆初速度,分别为5 m/s、6 m/s和7 m/s,换算成离地高度为1.25 m、1.8 m和2.45 m,载荷质量为100 kg、162 kg和225 kg,试验方案见表2。试验气囊有2种,分别是排气口常开气囊和排气口粘结气囊,对排气口粘结气囊分别进行排气口打开和粘结2种状态下的投放试验。

表2 排气口常开气囊试验方案

2.4 试验过程

在气囊投放试验时环境温度为15℃。加速度传感器、压力传感器与NI数据采集仪相连接,数据采集仪的6个采样通道的采样频率均是2 000 Hz。高速摄像仪调好焦距,设定曝光率为每秒500 帧。气囊安装在配重座下,整个系统通过吊挂、机械脱钩等装置吊起到一定高度,拉开机械脱钩保险栓后,气囊系统开始下落,由高速摄像系统记录试验气囊缓冲过程。

图8给出了某次试验气囊缓冲过程中4个时刻(0 ms、38 ms、120 ms、674 ms)的试验截图。从图中可以看出,气囊在0 ms开始触地,40 ms左右粘合的排气口开始张开并排气,内部压力不断增大,圆柱表面开始鼓起,674 ms时气囊基本完成缓冲。

图8 试验气囊缓冲过程

3 试验数据处理方法及结果分析

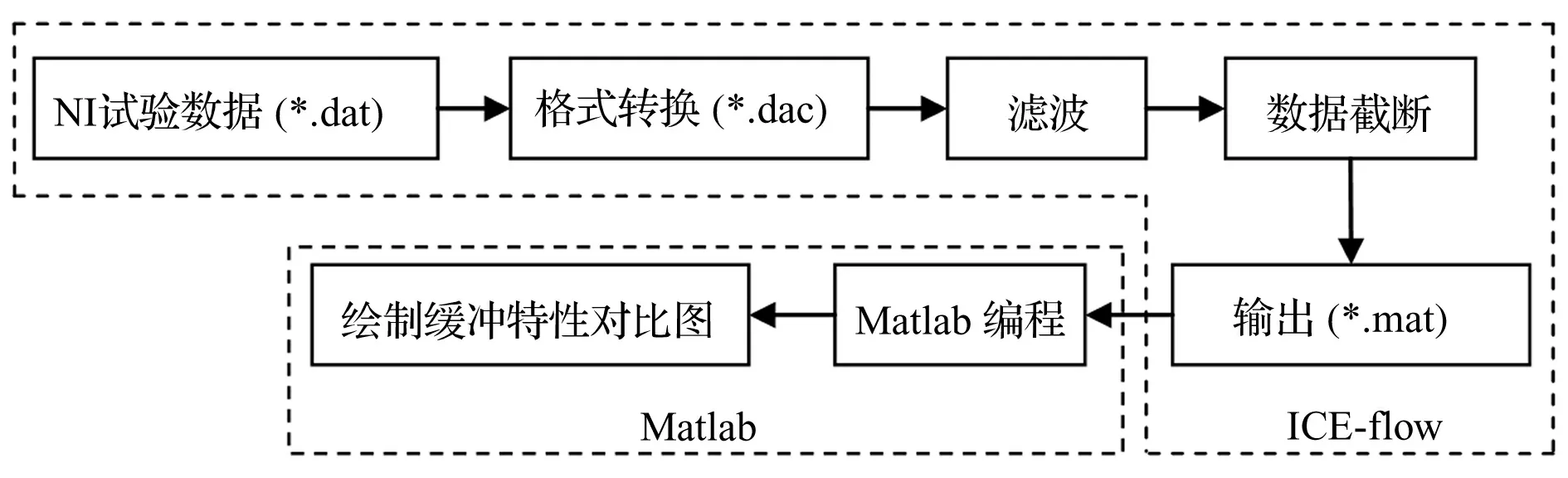

3.1 试验数据处理方法

试验采集信号往往夹杂着噪声信号,不利于信号分析和对比。气囊投放试验需要对比载荷加速度和气囊内压两种信号,每个试验数据的处理都是经过滤波、截取数据和对比分析的步骤,数据处理有很大的重复性,因此编制相应的信号分析与处理程序可以提高试验数据处理分析的效率。试验数据处理的流程以及信号的对比方法如图9所示。

图9 试验数据处理流程

为了便于处理试验数据,采用ICE-flow Glyph Works软件编写了加速度信号、气压信号的处理程序。利用编制的信号处理程序可以方便地实现试验信号的滤波、截取等处理,对处理好的数据输出为.mat格式,方便Matlab读取计算。

3.2 试验结果分析

(1)着陆初速度对气囊缓冲特性的影响

图10和图11分别给出了排气口常开气囊和排气口粘结气囊在不同着陆初速度下的气囊缓冲过程加速度和气囊内压的变化曲线图。由图可知,随着着陆初速度的增加,缓冲过程的加速度峰值和气囊内的最大压强均增加。

图10 着陆初速度对排气口常开气囊缓冲性能的影响

图12 载荷质量对排气口常开气囊缓冲性能的影响

(2)载荷质量对气囊缓冲特性的影响

图12是着陆初速度5 m/s,载荷质量分别为100 kg、162 kg和225 kg的情况下,载荷-气囊模型与地面撞击时气囊内压和加速度的变化曲线。图13是着陆初速度为6 m/s,载荷质量分别为162 kg和225 kg的情况下,气囊内压和加速度的变化曲线。由图可以看出,随着载荷质量的增加,缓冲过程气囊内的最大压强也增加,而加速度峰值却减小。

(3)排气口开合状态对气囊缓冲特性的影响

表3列出了排气口粘结气囊每组工况下两次试验结果的对比明细,从表中可以看出,同种工况下第一次试验的加速度峰值和最大压强值均比第二次试验的结果大,说明排气口粘结气囊的排气口用尼龙搭扣粘结时气囊缓冲效果较好。这是由于在缓冲开始阶段,气囊排气口由于被尼龙搭扣粘结,囊内压力增加的更快,当囊内气体冲破尼龙搭扣的粘结时,气体在一个更高的压力下排出,此时气体流速更大,因此,其加速度峰值和最大压强值均比排气口打开时的气囊要小。同时,从表中还可以看出两者之间的误差非常小,说明排气口用尼龙搭扣粘结对气囊的缓冲性能影响很小。

表3 排气口粘合气囊试验结果对比

4 结 论

通过对排气口常开气囊和排气口粘结气囊的室内投放试验研究,可以得到以下结论。

(1)随着着陆初速度的增加,气囊缓冲过程的加速度峰值和气囊内的最大压强均增加。

(2)随着载荷质量的增加,缓冲过程气囊内的最大压强也增加,而加速度峰值却减小。

(3)对排气口粘结气囊进行排气口打开和粘结2种状态的投放试验,试验结果表明排气口粘结时气囊缓冲效果较好,但是排气口粘结对气囊的缓冲性能影响很小。

参 考 文 献

[1]孙晓伟.自落式缓冲气囊设计计算的一般方法[J].中航救生,2005(4): 29-31.

SUN Xiao-wei.General method of design calculation for self-inflating airbag[J].China Aeronautical & Astronautical Life-support,2005(4): 29-31.

[2]章剑雄.安全气囊防护的仿真模型及实验系统研究[D].上海: 上海交通大学,2007.

[3]Huxley-Reynard C S.An airbag system for the beagle 2 mars probe[J].AIAA 2004-1795,2001:1-11.

[4]Taylor A P,Gardinier D J.Design Optimization of the Beagle II Mars Lander Airbags Through Explicit Finite Element Analysis[J].AIAA99-1743,1999.

[5]王亚伟,杨春信,柯 鹏.货台空投系统气囊缓冲过程仿真[J].系统仿真学报,2007,19(14): 3176-3179.

WANG Ya-wei,YANG Chun-xin,KE Peng.Airbag cushion process simulation for cargo airdrop system[J].Journal of System Simulation,2007,19(14): 3176-3179.

[6]牛四波,王红岩,迟宝山,等.重装回收系统双气室气囊缓冲特性分析[J].振动与冲击,2012,31(10):74-78,170.

NIU Si-bo,WANG Hong-yan,CHI Bao-shan,et al.Cushioning characteristics of double-chamber airbag for heavy equipment recovery system[J].Journal of Vivration and Shock,2012,31(10): 74-78,170.

[7]Tutt B,Sandy C,Corliss J.Status of the development of an airbag landing system for the orion crew module[J].AIAA 2009-2923,2009:1-13.

[8]李名琦.应急气囊着水冲击特性的试验研究与数值分析[D].南京: 南京航空航天大学,2008.

[9]万志敏,陈立平.飞行器模型着陆特性的试验研究[J].物理测试,2002,(1): 16-19.

WAN Zhi-min,CHEN Li-ping.Experimental study on landing characteristics of vehicle models[J].Physics Examination and Testing,2002,(1): 16-19.

[10]温金鹏,李 斌,杨智春.缓冲气囊冲击减缓研究进展[J].宇航学报,2010,31(11): 2438-2447.

WEN Jin-peng,LI Bin,YANG Zhi-chun.Progess of study on impact attenuation capability of airbag cushion system[J].Journal of Astronautics,2010,31(11): 2438-2447.