高强钢丝断裂声发射试验研究

钱 骥, 孙利民, 蒋 永

(同济大学 土木工程防灾国家重点实验室,上海 200092)

拉索是索承结构体系桥梁最重要的受力构件之一,在受外界复杂环境条件及桥梁自身的动力荷载作用下,索体的安全性和耐久性越来越受到重视。由于实桥索体受PE层保护,很难直接观测到钢丝的破坏状态,而采用声发射等间接手段进行索体健康监测是一种有效的方法。声发射作为一种实时动态的被动无损监测方法,其所监测的信号直接来自于损伤源,通过对传感器实测信号的数据分析,可以实时判断结构损伤源的类别和严重程度[1]。

目前,声发射技术已经广泛应用于航空航天、机械制造、化工和土木工程等诸多领域。在桥梁工程中,主要用于混凝土裂纹[2]、预应力钢筋缺陷[3]及拉索状态的监测[4]。早期对声发射的研究主要采用参数分析,是在全波形中提取部分特征信息,其对于连续的损伤发生过程做趋势性分析比较适用,但对于一些突发性损伤的识别不够精确。Casey等[5-6]曾详细讨论了钢索构造、尺寸及断丝数量等对声发射监测结果的影响。Drummond等[7]采用声发射监测拉索的疲劳过程,建立了特征参数分布与疲劳过程的关系。Nair等[8]采用声发射进行损伤预警时,也是基于声发射参数的统计分析结果。李冬生等[9-10]在进行桥梁吊杆钢绞线的损伤研究时,运用声发射特征参数相关图,识别断丝与非断丝信号,将声发射特征参数的分形维数变化作为钢绞线的失效判别依据,并建立了基于声发射累积能量的拉索疲劳损伤演化规律。声发射分析的另一张方法是基于全波形采集,根据声发射过程中采集到的全波形数据进行损伤识别,其不同于参数分析的特点是信息完整,能给出更为精确的损伤特征,但是数据分析量大,过程复杂。Jin等[11-12]对拉索中钢丝的破坏做过一些试验,并用有限元模拟了钢丝中弹性波的传播过程,结果与理论时频分布有诸多相似性。 Rizzo等[13-14]等采用波形的时频特性分析了7根钢丝中纵波和弯曲波传播时的幅值衰减和频散效应,提出了钢丝束中易于进行远距离损伤识别的波形模式。

索内钢丝的破坏,基本都是有损伤条件下的单根钢丝失效,对单根钢丝断裂过程及在索内传播后的波形特征分析,是拉索断丝损伤源识别的基础。该文通过高强钢丝及拉索的拉伸破坏试验,获得钢丝裂纹扩展及断裂瞬间的声发射波形,以及声源波在索中传播一段距离后的波形特征。

1 试验方法

试验分两部分进行,第一部分为单根钢丝张拉试验,第二部分为拉索张拉试验。AE采集设备为美国PAC生产的PCI-2声发射采集系统,信号采样率均为1MHz,传感器采用R15,门槛值为60dB,前置增益20dB,传感器直接黏贴于钢丝及拉索表面,采用专用耦合剂耦合。

单根钢丝张拉试验设备如图1所示。试验钢丝为桥梁索中常用的直径5 mm镀锌高强钢丝,强度为1 860 MPa,钢丝长度50 cm,中间位置预制环向0.6 mm深刻痕,两传感器对称布置在离中间刻痕点10 cm位置处采集AE信号。

拉索张拉设备如图2所示。拉索采用工厂定制,总长度为14 m,截面包含91根5 mm直径平行钢丝(图3),PE层为工程常用厚度,索内有5根钢丝预制刻痕,刻痕位置如图4所示,刻痕深度为环向0.6 mm。钢丝与拉索的张拉设备均采用液压千斤顶,逐级张拉,直至刻痕钢丝破坏。

2 试验结果分析

图3 索截面图

图4 刻痕点布置图 (单位:cm)

钢丝在张拉起始阶段,裂纹处于萌生状态,位错塞积所产生的AE能量很小,其信号通常泯没于环境噪音之中,难于被接受到,随着张力的增大,微裂纹缓慢扩展,能被系统识别到的AE信号也增多,当更多的裂纹产生并相互贯通之后,裂纹处于失稳扩展状态,大量高能量的AE信号被采集,由于裂纹贯通造成有效截面减小,最终钢丝会出现半脆性断裂。破断所产生的AE信号明显有别于前期的裂纹扩展信号,提取钢丝破断前的一段AE波形如图5所示。

图5 断丝信号全波形图

2.1 单根钢丝裂纹扩展信号

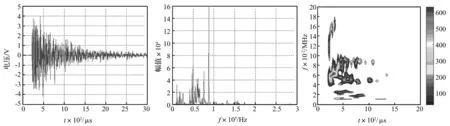

单根钢丝张拉试验,信号来自于离刻痕点等距离的两个传感器,从两个传感器接受到信号的时间来看,小波包到达传感器的时间完全相同,可以认定这些应力波均来自于中间刻痕点,属于裂纹扩展及断丝信号,而不是两端锚具的滑移及其它噪音。从图5中可以看到,在一个非常短的时间内,断丝前沿就出现了多个裂纹扩展所释放的波包,随机选取其中能量相差较大的两个波包分析比较,高能量波包波形、频谱及时频图如图6~8图所示,低能量波包波形、频谱及时频图如图9~图11所示。

图6 高能量裂纹扩展波形

图9 低能量裂纹扩展波形

从波形图6及图9中可以看到,裂纹扩展所产生的AE信号,其幅值衰减较快,不同裂纹所释放的应力波幅值和能量相差非常大。

裂纹扩展频率分布在四个频带内(图7,图10),主频带在50-60 kHz,包含了绝大部分的能量,次频带在80 kHz左右,160 kHz和25 kHz左右也包含少部分能量,没有出现200 kHz以上的频率成分,总的来说,裂纹扩展信号所包含的频率成分非常丰富。

从时频图(图8,图11)中可以看到明显的时域周期性,第二条能量带应该是第一条能量带的端部反射波,两条能量带在高频位置时间间距短,低频位置时间间距长,表现出明显的频散特性。该波在200 kHz的频率范围内,随频率增高,波速会增大,结合圆杆的频率方程,认为第一条能量带中包含的主要能量为一阶弯曲波。经过多次反射,高频部分能量会逐渐耗散,频率越高,耗散越快,最后只余下50 kHz左右的主频部分。从时频图中可以看到,这两个能量相差较大的裂纹扩展信号,具有相似的频带分布及时频特征。

总共进行了15根钢丝的拉伸破坏试验,每次试验取8个幅值不同的裂纹扩展波包进行分析,综合各次试验结果中两个传感器接受到的不同裂纹扩展信号,结果发现,不同次试验的信号特征非常相似,试验具有可重复性;不同幅值的裂纹扩展信号之间能量可能相差有30倍以上,但是其频带分布和时频图的主要特征却相似,说明裂纹扩展信号的时频特征受其裂纹位置,开裂时间及裂纹大小等因素的影响较小。

2.2 单根钢丝断丝信号特征

大量裂纹相互贯通之后,钢丝发生破断,钢丝破断时产生的AE波形,其能量比裂纹扩展波形高许多,图5断丝部分包含有一系列高幅值的波包,文中只分析第一个和第二个波包,后续波包均是夹持端的反射波,不予分析。

图12 波包1全波形

图15 波包2全波形

比较图14与图8,可以看到二者具有一定的相似性,频域均包含4频带,位置相同,时域内的周期性也很明显,而比较图14与图17,二者则具有明显的差异,考虑波包1为断丝之前的一次裂纹失稳扩展波形,是钢丝发生破断的前兆,其幅值接近断丝波形,而能量则远小于断丝信号。

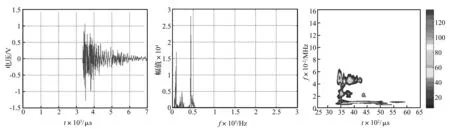

波包2为断丝波形,从图15~图17中可以看到,断丝信号波形具有高幅值,高能量,长持续时间,等幅值延续等特征,其频谱能量比较集中,峰值频率非常突出,主峰值出现在43 kHz左右。整个持续时间范围内,能量基本都分布在43 kHz的水平线上,其它频带所包含的能量非常小,在波形的起始阶段,包含有少量的高频成分。

15根钢丝张拉破断试验结果表明,时频图呈水平线分布这一规律具有一致性,而其它频带的小能量频率分布,不同试验有一些差异。

2.3 索中断丝信号特征

拉索张拉试验在上海浦江缆索厂液压千斤顶试验台座上进行(图2),逐级加载持续张拉过程中,索内带有刻痕的钢丝会提前破断,断丝信号经相邻钢丝传到PE上,再被PE外侧的传感器接受,整个传播路径非常复杂,理论上很难建立应力波在这一传播过程中的物理模型,通过试验的方法获得离声源不同距离处的波形特征。

离断丝点较近的传感器接受到的波形,类似于单根钢丝张拉破断波形,离断丝点较远的传感器上,波形发生了变化。图18~图20为离断丝点1 m距离处传感器接受信号,图21~图23是离断丝点7 m距离处传感器接受信号。

从图18~图23中可以看到,离声源较近传感器接受到的声源波形,类似于单根钢丝张拉破断声源,其频谱峰值非常突出,主频率在43 kHz,时频图的绝大部分能量分布在一条水平的等频率能量带内,与单根钢丝破断声源的不同之处在于,其频谱峰值更突出,其它频段的频率能量更少了,这应该是应力波穿过PE层时,一些小能量频率成分因PE层的强塑性而被耗散。

断丝应力波在索中经过一段距离的传播,幅值出现衰减,所包含的能量也大幅减小,但其剩余部分的能量仍远高于仪器所能识别的精度。声源波在索内传播14 m后,频谱中主频的位置没有变,但是出现了22 kHz和9 kHz的频率成分,并且9 kHz的低频成分在高频消失之后仍然持续了一段时间,说明断丝声源应力波随传播距离的增加,全波形中的低频能量会相对增加。

图18 距离断丝点1 m处波形

图21 距离断丝点7 m处波形

2.4 不同声源波形特征的异同点

通过试验获得了单根钢丝裂纹扩展、断丝及拉索断丝信号,其AE波形分别具有不同的特征。

裂纹扩展波形相互之间幅值和能量相差较大,最大幅值接近断丝信号,频率成分丰富,包含有4个频带,主峰值出现在50-60 kHz,时频图呈现明显的周期性,大部分能量包含在一阶弯曲波内,不同的裂纹扩展波形具有相似的时频特征,不受裂纹大小及位置影响。

断丝波形具有高幅值、高能量、长持续时间等特征,频谱中的能量分布非常集中,峰值频率出现在43 kHz,时频图呈现一条等频率的时间带。

索内断丝声源传播到PE外侧时,离声源较近的AE波形特征类似于单丝断丝波形,远距离处则出现明显的幅值衰减,低频部分所包含的能量相对增加,高频衰减较快。

3 结 论

通过对单根钢丝和拉索的张拉破坏试验,分别获取了单根钢丝中裂纹扩展、钢丝破断及索中断丝点附近和远距离处的AE全波形,比较不同声源的波形、频谱及时频图特征如下。

(1)断丝波形具有高幅值,高能量,长持续时间,等幅值延续等特征;裂纹扩展波形能量较小,衰减迅速;索体断丝点附近测得波形类似于单丝破断,较远处幅值和能量均出现大幅衰减。

(2)断丝信号的频谱能量分布比较单一,出现在43 kHz左右;裂纹的频谱包含几个频带,主峰值在50-60 kHz,并伴有160 kHz的高频成分;索中断丝点附近波形的频谱峰值也非常单一,传播一段距离之后,会分离成几个频带,主峰值频率不变。

(3)断丝信号的时频特征呈现为一条等频率的水平带,裂纹扩展的时频分布中,高频部分出现在波形的初至段,随时间增长,高频能量快速衰减,整体能量包含在一阶弯曲波中,不同裂纹具有相近的时频特征。

(4)断丝声源与裂纹扩展声源在波形,频谱及时频分布上均有明显的区别,采用反演声源处的波形特征可以区分不同声源类别。

致谢感谢土木工程防灾国家重点实验室对该研究项目的资助,同时也感谢上海浦江缆索厂在试验过程中提供的帮助。

参 考 文 献

[1]邓 扬,丁幼亮,李爱群.基于小波包分析的拉索损伤声发射信号特征提取[J].振动与冲击,2010,29(6): 154-158.

DENG Yang,DING You-liang,LI Ai-qun.Feature extraction of acoustic emission signals for cable damage based on wavelet packet analysis[J].Journal of Vibration and Shork,2010,29(6):154-158.

[2]Suzuki T,Ohtsu M,Shigeishi M.Relative damage evaluation of concrete in a road bridge by AE rate-process analysis[J].Materials and Structures,2007,40:221-227.

[3]Yuyama S,Yokoyama K,Niitani K,et al.Detection and evaluation of failures in high-strength tendon of prestressed concrete bridges by acoustic emission[J].Construction and Building Materials ,2007,21:491-500.

[4]SUN Li-min,QIAN Ji.Experimental study on wire breakage detection by acoustic emission[J].Front.Archit.Civ.Eng.China,2011,5(4):503-509.

[5]Casey N F,Taylor J L.Evaluation of wire ropes by AE techniques[J].BrJ Non-Destr Test,1985,27(6):351-6.

[6]Casey N F,Laura P A A.A review of the acoustic emission monitoring of wire rope[J].Ocean Engineeing,1997,24(10):935-47.

[7]Drummond G,Watson J F,Acarnley P P.Acoustic emission from wire ropes during proof load and fatigue testing[J].NDT&E International,2007,40:94-101.

[8]Nair A,Cai C S.Acoustic emission monitoring of bridges: Review and case studies[J].Engineering Structures,2010,32: 1704-1714.

[9]李冬生,欧进萍.拱桥吊杆损伤监测与健康诊断[D].哈尔滨:哈尔滨工业大学,2007.

[10]李冬生,胡 倩,李 惠,等.多龄期桥梁斜拉索疲劳损伤演化声发射监测技术研究[J].振动与冲击,2012,31(4):67-71.

LI Dong-sheng,HU Qian,LI Hui,et al.Acoustic emission technique for momitoring stay cable fatigue damage evolution of multi-aged bridge[J].Journal of Vibration and Shock,2012,31(4):67-71.

[11]JIN Ting,SUN Zhi,SUN Li-min.Wave propagation modeling for acoustic emission cable monitoring[D].Proceeding of 4thChina-Japan-US symposium on structural control and monitoring,2006.

[12]金 挺,孙利民.桥梁缆索声发射监测理论与试验研究[D].上海:同济大学土木工程学院,2008.

[13]Rizzo P,Lanza di Scalea F.Effect of the frequency on the acoustoelastic response of steel bars[J].Experimental Techniques ,2003,27(6):40-43.

[14]Lanza di Scalea F,Rizzo P,Seible F.Stress measurement and defect detection in steel strands by guided stress waves[J].ASCE Journal of Materials in Civil Engineerin,2003,15(3):211-304.