芳砜纶纺纱油剂初探

(东华大学纺织学院,上海,201620)

芳砜纶即聚砜酰胺(Polysulfonamide,PSA)纤维,国内商品名为特安纶(TANLON),是我国具有自主知识产权的高性能纤维。该纤维具备优良的耐热性、阻燃性、电绝缘性和染色性,在产业用纺织品方面有良好的应用前景。芳砜纶产品主要用于防护制品、过滤材料、电绝缘材料、摩擦密封材料和其他工业织物(包括造纸毛毯、熨烫台布和涂层织物等)[1-2]。

由于芳砜纶的体积比电阻和初始模量较高、摩擦因数和卷曲稳定性较低,使得纤维在纺纱过程中极易产生静电,纤维间的抱合力较小,导致成纱困难,产生成纱强力低和成纱毛羽多等问题,对成纱质量造成较大影响[3]。有以下几种方法可以解决上述问题:对芳砜纶进行等离子体处理,通过表面改性来改善纤维体积比电阻、摩擦因数及润湿性等,进而提高其可加工性[4-5];或者将芳砜纶与其他可加工性较好且具有阻燃性的纤维(如羊毛、芳纶1313、阻燃黏胶纤维等)进行混纺,通过改变混纺比来改善成纱质量[6-8];或者纺纱前对芳砜纶施加一定量的抗静电剂或纺纱油剂,减少纺纱过程中产生的静电,以使纺纱顺利进行[9-10]。考虑到等离子体处理会对纤维本身造成一定损伤且加工成本较高,混纺纱可能会影响芳砜纶在阻燃及染色等方面的优良性能,故上述前两种方法在实际生产加工中尚未得到广泛应用,而对芳砜纶施加油剂等助剂并不会对纤维造成上述损伤或影响,成为最常用的方法。

本文针对芳砜纶静电大、抱合性差等特点,选择适当的平滑剂和表面活性剂配制纺纱油剂。通过比较不同抗静电剂的抗静电效果,并根据实际纺纱过程及成纱质量优劣来确定效果较好的芳砜纶纺纱油剂配方。

1 油剂的作用机理和组分选择

1.1 油剂的作用机理

使用油剂的目的就是在纤维表面涂上一层油膜,以增加纤维的抱合力、抗静电性和平滑性[11]。化纤油剂主要由平滑剂和表面活性剂组成。平滑剂的主要作用是减少纤维与加工机件之间的摩擦,保护纤维表面,降低加工过程中对设备的磨损和锈蚀等。表面活性剂包括抗静电剂、乳化剂和渗透剂等。表面活性剂的抗静电性与其在纤维表面形成的定向吸附层有关。抗静电剂能在空气与纤维界面上形成定向吸附层,其亲水基朝着空气,疏水基朝着纤维。此时,抗静电剂的单体与水分子形成氢缔合分子,在纤维表面形成一层水膜,增加了纤维的吸湿性,并赋予纤维良好的导电性,减少静电荷积聚,降低纤维表面电阻,从而达到抗静电效果[12]。

1.2 油剂组分的选择

目前较为常用的平滑剂有矿物油、脂肪酸酯和聚醚三类。纤维之间的静摩擦因数随平滑剂黏度的增大而降低,纤维与金属间的动摩擦因数随平滑剂黏度的增大而提高[13]。本试验采用工业白油(矿物油)作为平滑剂,以改善芳砜纶的纤维抱合性。

本试验初选六种抗静电效果较好的抗静电剂,分别为烷基醚磷酸酯钾盐(MOA3PK)、十二烷基磺酸钠、异己醇聚氧乙烯醚磷酸单酯钾盐(TF-481)、烷基磷酸酯二乙醇胺盐(抗P)、十八烷基二甲基羟乙基季铵硝酸盐(SN)和HDC-350。前四种为阴离子抗静电剂,后两种为阳离子抗静电剂。通过试验对六种抗静电剂进行了比较,优选出适合芳砜纶的抗静电剂。

为了降低油剂的表面张力,增加润湿渗透作用,选用月桂醇聚氧乙烯醚(JFC)作为渗透剂,选用两种脂肪醇与环氧乙烷缩合物(MOA3和MOA9)作为乳化剂,使油剂中各单体通过物理化学过程达到平衡,有助于得到均匀、透明和稳定的乳液。

上述油剂各组分的配比为:工业白油50%~80%,MOA3 10%~15%,JFC 1%~10%,MOA9 1%~10%,抗静电剂1%~5%。

2 试验部分

2.1 原料

在静电场试验中,选取芳砜纶(2.2 dtex×51 mm)、腈纶(1.67 dtex×4 0mm)、涤纶(1.67 dtex×38 mm)、黏胶纤维(1.67 dtex×38 mm)、羊毛、锦纶(11 dtex,长丝)等纤维作为样品。在油剂试验中,选取不同配方的自配油剂作为样品,并选用目前工厂试用油剂作为对比。

2.2 内容与方法

2.2.1 静电场测试方法

参照GB/T 6504—2008《化学纤维含油率试验方法》中的萃取法对上述六种纤维进行试验前处理,以避免纤维表面油剂对静电场测试的影响。将处理好的纤维用手扯成两端平齐的纤维束,再将纤维束剪至相同长度(38 mm),然后分别称取0.5 g不同种类的纤维作为试验样品。样品在试验条件下放置24 h,然后进行试验。

将纤维样品均匀铺于Y131型梳片式羊毛长度分析仪上,利用上、下梳片将样品固定;然后用夹子将纤维快速抽出(模拟纺纱加工中纤维摩擦起电过程),置于绝缘纸上,立即用FMX-003型静电测试仪对纤维因摩擦产生的静电场进行测量。对同一样品测试5次,试验结果取平均值。

2.2.2 摩擦因数测试方法

采用绞盘法,通过YG151型纤维摩擦因数测定仪对施加不同油剂的芳砜纶进行摩擦因数测试,初始张力为0.1 cN。测定动摩擦因数时,金属辊(或纤维辊)的转速为30 r/min;测定静摩擦因数时,使纤维辊不动,缓慢转动扭力天平手柄,直至纤维与纤维辊之间发生突然滑移,读取指针开始偏转时扭力天平上的读数。每个样品测试5根纤维,每根纤维测试两次,取平均值作为试验结果。

2.2.3 纺纱试验及指标测试

将采用不同油剂处理的芳砜纶经清梳联、并条、粗纱和细纱等工序纺成细纱,观察不同样品在纺纱过程中的表现,并对细纱进行品质测试,包括断裂强度、断裂伸长率、条干不匀率和毛羽指数等。

纺纱前油剂处理方法为:将油剂与去离子水通过搅拌配制成均匀乳液,再均匀喷洒至纤维上,置于密封袋中闷放24 h后进行纺纱。油剂用量按纤维质量的0.5%称取,去离子水用量按使纤维回潮率达10%称取。

细纱断裂强度及断裂伸长率是依据标准GB/T 3916—1997《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定》,使用YG061型电子单纱强力仪对细纱进行测试。每根单纱测试30次,结果取平均值。

细纱条干不匀率是依据标准GB/T 3292—1997《纺织品 纱条条干不匀试验方法 电容法》,使用YG135G条干均匀度测试分析仪对细纱进行测试。

细纱毛羽指数是依据标准FZ/T 01086—2000《纺织品 纱线毛羽测定方法 投影计数法》,使用YG172型纱线毛羽测试仪对细纱进行测试。

3 结果与讨论

3.1 静电场试验

为避免纤维表面油剂对纤维本身静电性能的影响,测试前对纤维进行萃取处理,以去除油剂。测试环境温度为16 ℃,相对湿度为37%。试验结果见表1。

表1 不同纤维样品静电场测试结果

注:“-”和“+”分别代表纤维与金属摩擦后产生静

电荷的极性为负和正。

由表1发现,芳砜纶经摩擦后产生的静电荷极性为负。根据异种电荷相互吸引的原理推测,阳离子抗静电剂在纤维表面可能较容易产生定向吸附,从而起到较好的抗静电效果。但考虑到阳离子抗静电剂对金属机件具有一定的腐蚀性且成本较高,而阴离子抗静电剂能较好地改善纤维的抱合性。因此,在后续试验中选择了阳离子和阴离子两种抗静电剂进行比较。

由表1可以看出,与其他纤维相比,在相同的试验条件下芳砜纶产生的静电压更大。这说明在纺纱加工中芳砜纶的静电问题可能更为突出。

3.2 抗静电剂对比试验

分别将等量的MOA3PK、十二烷基磺酸钠、TF-481、抗P、SN和HDC-350与相同比例的平滑剂、渗透剂、乳化剂等组分配制成油剂,并依次编号为1号、2号、3号、4号、5号和6号油剂。将上述六种油剂按与纺纱前处理相同的方法对芳砜纶进行预处理。试验环境温度为24 ℃,相对湿度为49%。

3.2.1 静电场测试

为了比较不同油剂对纤维抗静电性能的影响,试验前未对纤维进行萃取处理,并取未加油剂的纤维样品作为对比。试验结果见图1。

从图1可以看出:施加油剂的纤维样品比未施加油剂的纤维样品产生的静电场小;施加5号油剂的芳砜纶产生的静电压最小,其使用的抗静电剂为SN;两种阳离子抗静电剂配制的油剂(5号、6号)比四种阴离子抗静电剂配制的油剂(1号~4号)产生的静电压要小。

图1 不同油剂对芳砜纶静电场的影响

3.2.2 摩擦因数测试

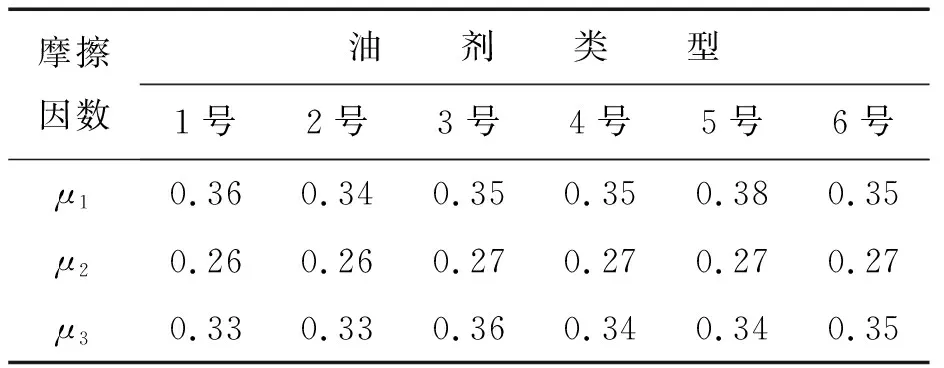

为比较加入不同抗静电剂的油剂对纤维平滑性和抱合性的影响,对经不同油剂处理的芳砜纶分别进行纤维与金属之间动摩擦因数(记为μ1),纤维与纤维之间动、静摩擦因数(分别记为μ2、μ3)的测试。测试结果见表2。

表2经不同类型油剂处理的纤维样品的摩擦因数测试结果

摩擦因数油 剂 类 型1号2号3号4号5号6号μ10.360.340.350.350.380.35μ20.260.260.270.270.270.27μ30.330.330.360.340.340.35

从表2可以发现:经5号油剂处理的样品,纤维与金属间动摩擦因数较大,可能会对其平滑性不利;经3号油剂处理的样品,纤维间静摩擦因数大,且动、静摩擦因数之差最大,有利于提高纤维之间的抱合性。

3.3 纺纱试验及细纱品质测试

3.3.1 纺纱试验

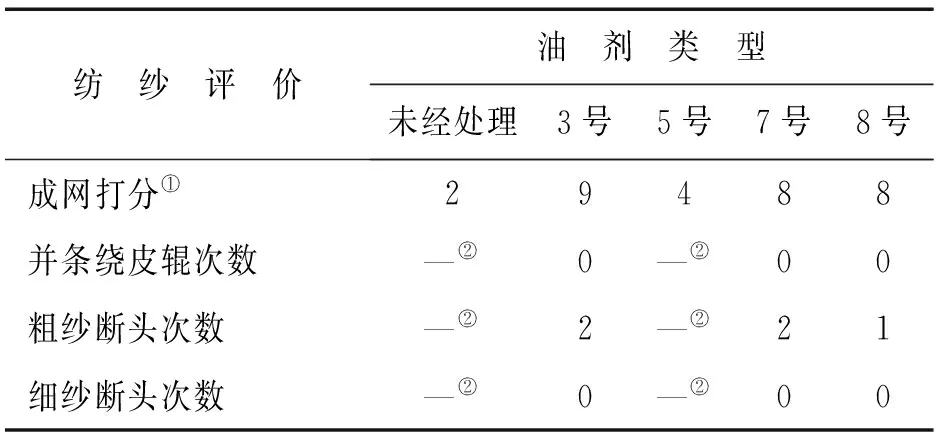

通过抗静电剂对比试验发现, 5号油剂抗静电效果较好,3号油剂抱合性较好。选用3号和5号油剂以及目前工厂使用的两种油剂(分别记为7号和8号)处理过的芳砜纶进行纺纱试验,并将未经油剂处理的芳砜纶作为对比样品进行试验。通过施加不同油剂的芳砜纶在纺纱过程中的表现,对油剂性能进行比较。纺纱环境温度为29 ℃,相对湿度为75%。试验结果见表3。

表3经不同类型油剂处理的纤维样品在纺纱过程中的表现

纺 纱 评 价油 剂 类 型未经处理3号5号7号8号成网打分①29488并条绕皮辊次数—②0—②00粗纱断头次数—②2—②21细纱断头次数—②0—②00

注:①成网打分是依据纤维在清梳联工序成网过程中产生的静电大小及是否有破洞、破边等现象进行综合打分。满分为10分,分数越高说明成网越顺利、静电越小。

②因加工困难,无法继续纺纱,故相应指标未能测试。

表3显示:施加3号油剂的纤维样品成网效果最好;未经油剂处理的纤维样品在梳理过程中静电严重,无法成网;施加5号油剂的纤维样品出现绕锡林现象,成网有破洞,可能是由于油剂黏度较大,导致纤维与金属之间动摩擦因数大,故纤维不易从针布上脱离造成的。

表3还显示:在粗纱工序,施加3号、7号、8号油剂的纤维样品均出现绕皮圈断头现象,可能是由于在纺纱过程中随着纤维不断地受到摩擦,纤维表面水分、油剂逐步减少,引起静电增大导致的。由于细纱工序时间较短(约1 h),故断头次数仅供参考。

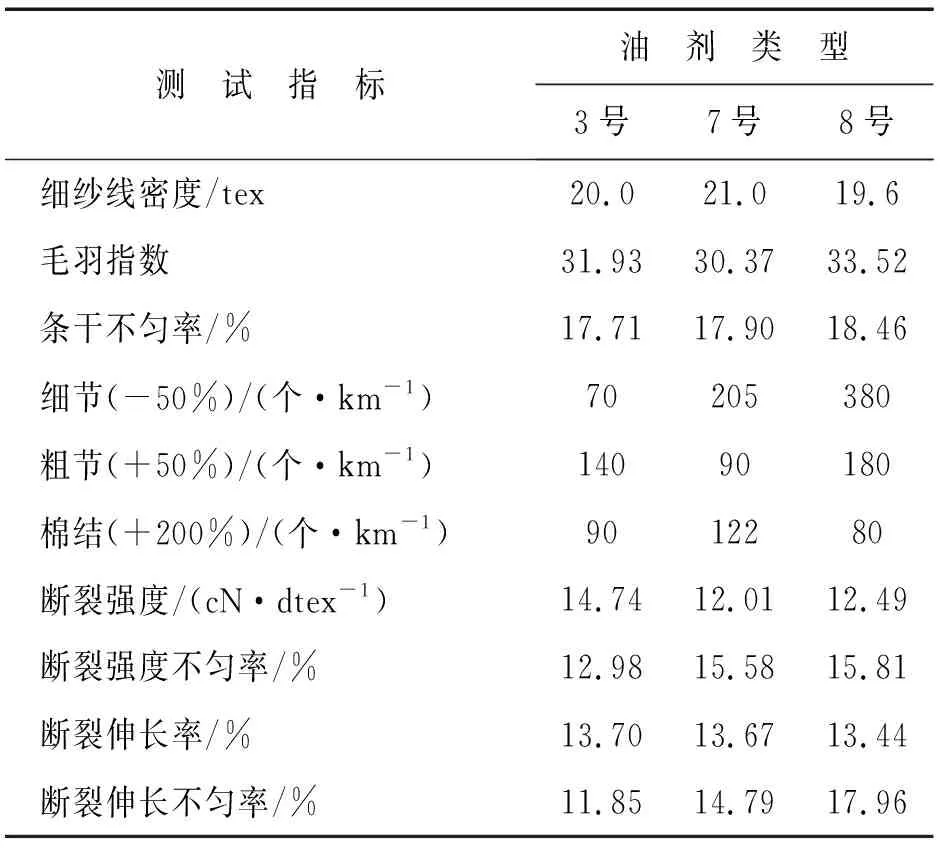

3.3.2 细纱品质测试

对细纱进行毛羽、条干及断裂强度等品质指标测试,结果见表4。

表4 细纱成纱指标测试结果

由表4可以发现,使用3号油剂的细纱在条干不匀率、细节、断裂强度和断裂伸长率等指标上均优于使用7号和8号油剂的细纱,而其他指标介于使用7号和8号油剂的细纱之间。这表明3号油剂在实际纺纱过程中有助于芳砜纶减少静电,提高抱合性,改善了其可加工性。

4 结论

(1)芳砜纶在摩擦过程中产生的静电压比涤纶、锦纶等纤维大,且静电荷极性为负。在本试验选用的六种抗静电剂中,阳离子抗静电剂的抗静电效果优于阴离子抗静电剂。

(2)以TF-481为抗静电剂的3号油剂,在实际纺纱过程中较好地解决了芳砜纶静电大、抱合性差等问题,且在与工厂目前使用的两种油剂的对比中具有一定的优势。

(3)油剂对纤维平滑性、抗静电性及抱合性等方面的综合作用可以改善纤维的可加工性。抗静电性的效果也可能在一定程度上依赖于油剂平滑性及抱合性的优劣。

[1] 任家荣,汪晓峰,张玉华.芳砜纶的市场开发与应用[J].产业用纺织品,2007,25(5):1-6.

[2] 晏雄.产业用纺织品[M].上海:东华大学出版社,2003.

[3] 王付秋,汪晓峰,朱苏康,等.芳砜纶纤维纺纱工艺与措施[J].上海纺织科技,2005,33(8):46-48.

[4] 董淼军,林兰天,郑慧琴.低温等离子处理对芳砜纶性能的影响[J].上海纺织科技,2010,38(1):16-17.

[5] 任磊,杨建忠.空气低温等离子体对芳砜纶纤维表面改性研究[J].化纤与纺织技术,2009(2):24-26.

[6] 兰红艳.芳砜纶纤维在毛纺上的应用[J].毛纺科技,2010,38(7):29-31.

[7] 陈振宏,李瑞洲,李向红.芳砜纶/芳纶1313混纺纱的性能研究[J].棉纺织技术,2011,39(4):12-14.

[8] 朱月群,杨建平,殷庆永,等.芳砜纶阻燃纱线设计[J].纺织科技进展,2008(6):28-30.

[9] 何文元.消除芳砜纶静电的方法研究[J].毛纺科技,2012,40(10):39-42.

[10] 吴琴琴,金伟,陈晟辉, 等.芳砜纶纤维耐热性油剂的分析[J].合成纤维,2009(12):38-40.

[11] 任华明,李德锦.实用化学纤维油剂[M].北京:纺织工业出版社,1993.

[12] 刘杰,孟庆霞,郝波.抗静电剂及其在纺织染整加工中的应用[J].应用科技,2000,27(3):23-24.

[13] 沈永芳,孙宇清.油剂平滑剂结构与性能的论述[J].天津纺织工学院学报,1996,15(4):104-109.