浅谈有色冶炼厂污酸及酸性废水处理的新工艺和新技术

马小乐 高 飞

(中国恩菲工程技术有限公司, 北京 100038)

浅谈有色冶炼厂污酸及酸性废水处理的新工艺和新技术

马小乐 高 飞

(中国恩菲工程技术有限公司, 北京 100038)

硫酸的再利用是污酸和酸性废水处理最核心的目标。污酸所含的硫酸量大,通过新工艺对其除杂浓缩后获得的稀硫酸加以利用,可避免产生大量废渣。结合设计实践,本文介绍了有色冶炼污酸和酸性废水处理中出现的新工艺和新技术,分析了其工作原理、适用场合、优势和缺点。

有色冶炼; 污酸除杂; 污酸浓缩; 污酸再利用; 酸性废水

0 前言

经过有色冶炼厂硫酸车间净化工段对冶炼烟气进行洗涤净化后,烟气中的砷、氟、氯、烟尘等杂质进入循环酸中,当杂质富集到一定程度时即向系统外排出一定量的污酸。污酸中除含有上述杂质外,还含有大量硫酸。硫酸和其他杂质元素均会对生态环境造成严重的污染,必须妥善处理。目前污酸处理多采用化学沉淀法(如硫化、中和等方法),将污酸中的砷、重金属、硫酸等均以沉淀形式去除,处理后的废水达标排放。化学沉淀法需要消耗多种药剂,同时产出大量废渣,这些废渣含有砷、铜、锌、铅等元素,因此多属危险废物,后续处理成本很高。经过化学沉淀法处理后,污酸中原有的硫元素和其他重金属均进入废渣中,无法回收利用。

污酸中的硫酸用途广泛。污酸经过除杂、浓缩,即获得纯净的稀硫酸,可代替工艺水补入成品酸中,也可用于电解、选矿、制磷肥等。更为彻底的污酸处理方法是将污酸裂解后重新制备硫酸,但其能耗较大,应用前景有限。在实际生产中,污酸除杂工艺难于实现,污酸浓缩投资较高,同时需要消耗较多的热量,而最终获得的稀硫酸价值不大,因此以往工程不重视污酸除杂浓缩工艺的开发。但随着环保要求的日益严格,化学沉淀法产生的危险废物的控制也越来越严;硫和其他金属元素不能回收,与合理高效利用资源的原则相悖。因此污酸除杂、浓缩后再利用成为有色冶炼厂绿色环保可持续发展的迫切要求,污酸除杂、浓缩的新工艺、新技术、新设备也层出不穷。

在污酸处理以及硫酸车间的其他工艺过程中,不可避免的有酸性废水出现,酸性废水所含的硫酸量远远小于污酸,但仍需进行妥善处理。使用传统的化学沉淀法处理酸性废水同样会产生大量废渣,其工艺亟待改进,目前针对此问题也有大量的新工艺、新技术涌现。

本文拟结合笔者从事污酸和酸性废水工艺开发和设计的实践经验,对相关工艺和技术进行论述。

1 污酸除杂

1.1 污酸除杂的目标

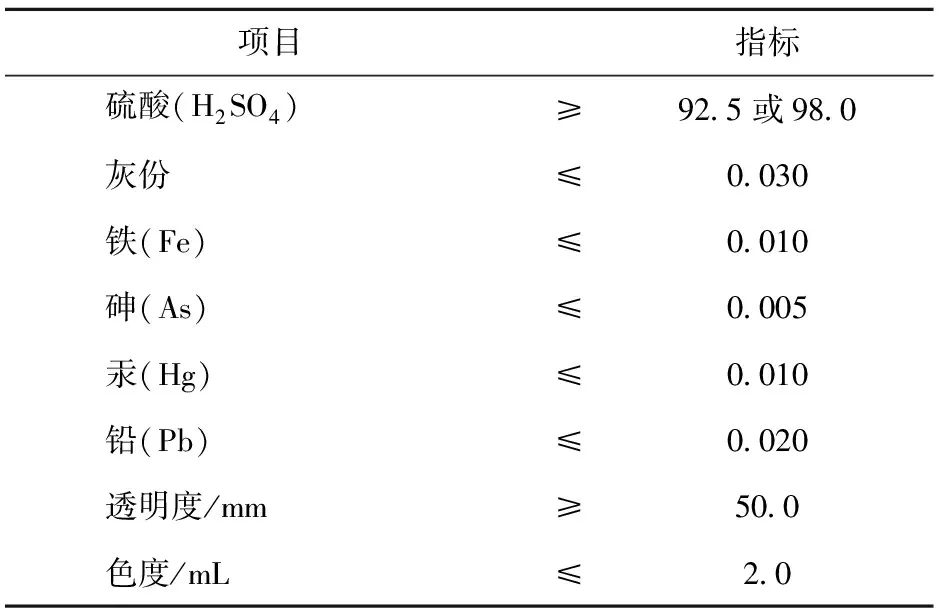

污酸中含有的杂质包括不溶性烟尘、砷、氟、氯以及自烟尘进入污酸中的铜、铅、锌、铁、镉等多种重金属元素,而工业硫酸一等品的指标列于表1中。从硫酸的质量要求可以看出,污酸中的砷、铁、汞、铅以及其他重金属元素均需要有效去除,才可保证在补入成品酸后不影响成品酸的品质。

表1 工业硫酸一等品指标 单位:%

1.2 稀酸过滤器去除不溶性烟尘

冶炼烟气经循环酸洗涤,烟尘进入循环酸中,其中的不溶性烟尘含有铅、汞等有价金属。去除这部分烟尘多使用沉降槽和压滤机,压滤后滤渣加以再利用,滤液返回硫酸净化系统或外排。近期有部分工程使用稀酸过滤器代替沉降槽,与压滤机配套使用[1]。稀酸过滤器将斜板絮凝沉淀与高分子吸附层过滤技术相结合,可以截留溶液中的绝大部分固体颗粒,具有过滤效果好、自动化程度高、占地面积小等多项优点,可达到去除污酸中不溶性烟尘的目的。大冶冶炼厂铜转炉烟气制酸系统、金昌冶炼厂铜冶炼烟气制酸系统等均使用了稀酸过滤器。

1.3 硫化氢法去除砷

有色冶炼行业原矿中的砷元素含量日益增高,导致污酸中的砷含量也随之升高。目前硫酸净化系统外排污酸中砷含量多为2~5 g/L,甚至可达10 g/L以上,如果处理不当,砷元素排入环境中,将对环境和人类健康造成危害。

溶液中去除砷的方法有混凝法、离子交换法、生物法、反渗透法和直接沉淀法等[2]。但污酸中含有大量硫酸,而在强酸性环境中砷主要以亚砷酸根的形式存在,上述方法多不适用。传统的污酸除砷方法是硫化法,利用硫化砷在酸性环境中溶度积常数很小的性质,在污酸中添加硫化剂将砷析出。

硫化法常用的硫化剂为硫化钠或硫氢化钠,在除砷的同时会将钠元素和其他杂质带入污酸中,给污酸浓缩过程造成困难,同时也会影响稀硫酸的再利用。从硫酸再利用的角度出发,最理想的硫化剂是硫化氢,国内已有使用硫磺和氢气合成硫化氢的技术,但在冶炼厂不易获得。笔者曾参与某冶炼厂污酸处理站的设计,即使用该技术制备硫化氢用作污酸处理的硫化剂,其成本低于硫化钠,同时可以避免杂质元素进入污酸,为污酸的再利用创造了条件。需要注意的是,硫化氢毒性高,其制备和使用均存在安全隐患。

1.4 膜过滤技术去除重金属元素

硫化法可在酸性环境中显著去除铜、铅、镉、铋等元素,但铁、锌等元素在酸性环境中难以通过化学沉淀法去除,传统的污酸处理工艺需要中和硫酸,将溶液调至碱性才可去除绝大部分的金属元素,但硫酸中和后以硫酸盐的形式存在,难以实现再利用。

国内已开发成功的膜过滤技术,可实现去除污酸中重金属的目的。该技术通过超滤膜、纳滤膜以及除盐器的组合,以纳滤为主要手段,将硫酸与金属离子分离,获得与进口酸浓度基本相同的纯净稀酸和高盐废水,该技术对铁、镍、锌等多种金属元素均有较好的去除效果,对砷也有一定的去除效率。江铜瓮福化工有限责任公司使用该技术处理硫铁矿制酸系统的净化外排稀酸,处理后的稀酸送入干吸工段配酸,系统运行正常[3]。

1.5 氟、氯的去除

污酸中的氟、氯元素会对硫酸再利用系统中的设备和管道产生腐蚀,但由于卤族元素的特殊性质,氟、氯在酸性溶液中很难被去除。水玻璃对氟有一定的去除作用,但又会将新的杂质带入污酸之中。有实践表明在污酸加热浓缩过程中可以去除部分的氟、氯,但不同工程的去除效果有很大差异。因此,在污酸除杂、浓缩后加以利用时,要着重关注氟、氯的含量,如果含量过高,则需根据用酸系统的具体情况考虑是否利用。

2 污酸浓缩

净化系统外排的污酸浓度多为5%~20%,如果去除杂质后直接加以利用,其含水量过大,难以维持用酸系统的水平衡。因此需要对污酸进行浓缩,将其浓度提高到一定程度,才能使其得到充分利用。有色冶炼厂一般有较多余热,因此污酸浓缩的热量供给问题不大,但是对热的稀硫酸介质、设备材料的选择比较困难。目前国内已有部分厂家着手解决该问题,尤其是钛白粉行业废酸浓缩回用技术的发展,为该问题的解决提供了借鉴[4]。

2.1 热风浓缩污酸

该技术使用热空气或烟气与污酸直接接触浓缩污酸,其主要设备是浓缩塔,形式类似硫酸净化的高效洗涤器。热风进口温度控制在180 ℃左右,与污酸接触后形成泡沫区,污酸温度升至110 ℃左右,其中的水分被蒸发进入热风中,随之离开浓缩塔。浓缩塔采用特殊材质,可满足高温和防腐蚀的要求。热风可直接利用冶炼高温烟气,也可借助换热器使用高温烟气或蒸汽加热空气获得。如果厂区可供利用的高温烟气比较多,则该技术比较适用,但其蒸汽利用效率较低。笔者曾在某项目污酸处理站的设计中使用该技术,其热源主要为阳极炉烟气空冷时产生的热风。

2.2 蒸汽浓缩污酸

该技术利用蒸汽与污酸间接换热,将污酸中的水分蒸发。蒸汽浓缩污酸多使用多效蒸发器。多效蒸发是化学工业典型的操作单元,其原理是充分利用蒸发过程中产生的二次蒸汽的热量,实现热量的循环和重复利用,显著降低热能耗用量,从而增加蒸汽热量的利用效率。多效蒸发技术在钛白粉行业的废酸浓缩中已得到广泛应用[4]。多效蒸发器的材质可选择石墨或者特殊的金属和合金,但前者的投资远远低于后者,且石墨设备的制作和使用已十分成熟,所以工业应用中多以石墨蒸发器为主。该技术的蒸汽利用效率与蒸发器的效数有关,笔者曾参与某项目的污酸处理站设计,使用三效蒸发浓缩污酸,其蒸汽消耗约为0.4 t-蒸汽/t-水。另外,蒸汽浓缩污酸还可使用降膜蒸发器等其他设备,但是其蒸汽利用效率多不及多效蒸发器。

2.3 污酸浓缩过程中硫酸系统余热的利用

污酸处理主要为硫酸车间服务,其设计和运行也需要和整个硫酸车间相匹配。将污酸处理和硫酸车间统筹考虑,可以产生许多巧妙的方法和技术,并产生显著效益。例如温度在70~80 ℃的硫酸尾气不含水,如果将其与污酸充分接触,则尾气会带走大量水分,达到预浓缩污酸的目的,实现硫酸尾气预浓缩污酸,仅需要增加一个预浓缩塔,两台循环泵,但该技术需考虑尾气的后续处理问题,尤其是选择的脱硫工艺须适用预浓缩后的低温饱和烟气。再如使用污酸与吸收酸换热,将污酸预热到80~90 ℃,同时利用了一部分干吸系统的低位热能,也可实现余热的合理利用。

3 废酸裂解再生

废硫酸的裂解再生是将废硫酸加热到1 000 ℃,使其分解为SO2、O2、H20,再进入制酸系统制备硫酸。硫酸裂解的热量需要靠燃料的燃烧提供,而炼化厂可提供天然气作为燃料,故目前该技术多应用于炼化厂硫酸烷基化装置产生的废酸处理。另外裂解处理的废硫酸浓度不可过低,需达40%以上[5],故对于有色冶炼厂的污酸,需要进行浓缩后再裂解。由上可知,冶炼厂似乎不太可能采用污酸裂解再生工艺。但该工艺仍可提供一定的启示:冶炼厂的冶炼炉温度多在1 000 ℃以上,处理的原矿量为每小时几十吨,而经浓缩后的污酸最多也仅有2~3 t/h,是否可以将污酸送入冶炼炉将其分解?在充分考虑设备防腐和系统热量平衡的问题之后,该方法也许可以实现。

4 酸性废水处理新工艺、新技术

4.1 膜技术

用于酸性废水处理的膜技术主要有两个方面的应用,一是用于固液分离,以自动反冲洗表面过滤器为代表:二是用于废水除盐,以反渗透系统为代表。

酸性废水本身可能含有细小的不溶颗粒,在处理过程中也可能产生细小的沉淀。传统方法使用浓密机对浆液进行浓缩,然后用压滤机进行固液分离。与浓密机相比,自动反冲洗表面过滤器具有明显优势,其浓缩效果更好,尤其是对细小颗粒的分离效率更高,不需要沉降过程,而且其处理时间更短,自动化程度高,占地也远小于浓密机,因此在工业上已得到广泛应用[6]。

酸性废水处理后可达标排放,也可经深度处理后回用。随着环保要求的日益严格,更多的项目要求实现废水零排放,即需要对其进行深度处理,通过反渗透将水中的盐类去除,获得较为纯净的水作为工艺补充水使用。反渗透技术已经成熟,国内有大量运行实例[7]。其主要的发展方向为开发抗污染能力强的反渗透膜以及先进的膜清洗技术,提高膜的效率和使用寿命。反渗透会产生约占原水量30%~40%的浓水,如果要实现污水零排放,也需要考虑其去向。例如可将浓水用于冲渣,如有剩余,则可以因地制宜进行自然蒸发或者多效蒸发。

4.2 电絮凝技术

电絮凝污水处理技术的原理是通过给多块钢板加直流电,在钢板之间产生电场,电场中的离子与非离子污染物被通电,并与电场中的电离产物以及电解进入水中的铁离子发生反应,各种离子以其最稳定的形式结合成固体颗粒,从水中沉淀出来。电絮凝污水处理技术已在国内多家有色冶炼企业得到应用[8],该技术可取代传统方法中的石灰铁盐段,且其工艺适应性强,流程简单,占地面积小,自动化程度高,可以减少有害渣的产出量,便于操作和管理。

4.3 金属螯合剂处理技术

该技术通过有机高分子螯合剂与重金属离子形成的不溶性螯合物将重金属离子分离出来[9],具有工艺简单、占地面积小、处理后水的硬度低、产出渣量小、渣成分稳定等优点,目前在电镀等行业有应用。该技术对各种重金属的去除效果均已得到验证,对砷和氟同样有去除作用,但机理未完全明确。该技术代替传统处理方法中的石灰法或石灰铁盐法,可以简化流程,改善工作环境和劳动强度,提高处理效果。

5 结语

有色冶炼行业因具有污染源多、污染后果严重等特点,故对污染物处理的要求应当更为严格和超前。污酸和酸性废水作为硫酸系统的外排污染物,其处理工艺和技术应当紧随环保技术发展的步伐。多项新工艺、新技术的开发应用,为污酸和酸性废水得到妥善处理提供了强劲支持。污酸和酸性废水的处理,其核心是将污酸中的硫酸分离后加以利用。从设计角度看,针对不同工程的具体特点,选择适宜的处理技术,并将其与主工艺系统完美的衔接起来,是实现设计目标的关键。笔者所在单位在设计诸多污酸污水处理站的过程中,对上述多种新工艺、新技术均有所涉及。其他相关的新工艺新技术难以穷举,但各种工艺技术均以满足环保要求、实现可持续发展为根本目的,是环保产业发展的一个重要方向。

[1] 李正权,陆海. CN过滤器在净化污酸处理中的应用实践[J]. 硫酸工业,2011(6):38-39.

[2] 陈敬军,蒋柏泉,王伟. 除砷技术现状与进展[J]. 江西化工,2004(2): 1-4.

[3] 贺振发,谢苗. 酸盐分离技术在硫铁矿制酸净化稀酸回收中的应用[J]. 硫酸工业,2011(6):29-30.

[4] 殷禄华,宗在勤,王礼柱,等. 钛白粉生产中废酸的治理与回收[J]. 硫酸工业,2005(3):38-39.

[5] 任铁峰. 我国最大规模废酸回收装置的介绍[J]. 硫酸工业,2008(2):19-21.

[6] 汪满清. 戈尔薄膜过滤技术治理冶炼烟气制酸产生的污酸污水[J]. 中国有色冶金,2005(1):45-47.

[7] 吴昊,张盼月,蒋剑虹,等. 反渗透技术在重金属废水处理与回用中的应用[J]. 工业水处理,2007,27(6):6-9.

[8] 陈寒秋. 电絮凝技术在锌冶炼废水处理中的应用[J]. 硫酸工业,2010(3):25-28.

[9] 李倩倩,李义久,相波. 高分子螯合剂在重金属废水处理中的应用[J]. 工业水处理,2004,24(7):5-8.

Discussion on New Process and Technique for Waste Acid and Acid Waste Water Treatment in Nonferrous Smelter

MA Xiao-le, GAO Fei

The reuse of sulfuric acid is the core purpose for the treatment of waste acid and acid waste water. The amounts of sulfuric acid in waste acid is high, the reuse of dilute sulfuric acid obtained from the purification and concentration of waste acid with new process can decrease the amount of slag. Combined with the design practice, the new process and technique to treat the waste acid and acid waste water of non-ferrous smelting were introduced, and its operation principle, application range, advantages and disadvantages were analyzed.

nonferrous smelting; waste acid purification; waste acid concentration; waste acid reuse; acid waste water

2013-12-03

马小乐(1981—),男,河北仓州人,硕士,工程师,主要从事冶炼烟气制酸及污酸处理工作。

X703

A

1008-5122(2014)02-0042-04