15万t/a亚硫酸钠续建项目的设计优化与生产实践

马 岩 瞿尚君

(金川镍钴研究设计院, 甘肃 金昌 737100)

15万t/a亚硫酸钠续建项目的设计优化与生产实践

马 岩 瞿尚君

(金川镍钴研究设计院, 甘肃 金昌 737100)

在原2万t/a亚硫酸钠生产工艺、设备的基础上新增8万t/a产品设计,同时在各工序针对原来的不足进行设计优化与整合,并通过不断完善,产品质量达到国家标准,实现了冶炼厂低浓度烟气的全面治理和尾气达标排放。

亚硫酸钠; 设计; 优化; 生产实践

0 前言

亚硫酸钠项目是金川集团有限公司(以下简称金川公司)低浓度冶炼烟气治理的环保项目。公司“十一五”规划亚硫酸钠产品建设规模最终达到15万t/a,并于2002年、2004年先后投资建设了2万t/a亚硫酸钠和5万t/a七水亚硫酸钠项目。2008年公司继续投资建设剩余8万t/a亚硫酸钠(以下简称亚硫酸钠)项目,项目名称即《15万t/a亚硫酸钠续建项目》。

新增8万t/a亚硫酸钠项目的设计是在原2万t/a的基础上进行的。故本文对2万t/a亚硫酸钠的设计以及投产后的运行状况进行了总结,以期在8万t/a项目的设计中提高工艺技术,优化设备配置,简化工人操作,提高自动化控制水平,使亚硫酸钠生产赶超原有水平。

1 亚硫酸钠生产原理及工艺流程

亚硫酸钠生产原料采用烧碱和冶炼SO2烟气。反应原理为:烧碱与低浓度SO2烟气逆流接触,进行吸收反应先生成亚硫酸钠,当SO2过量后生成亚硫酸氢钠,再用氢氧化钠中和亚硫酸氢钠生成稳定的亚硫酸钠。因烧碱和烟气中均含有重金属离子,所以中和液中必须加入硫化钠以除去溶液中的重金属离子,反应方程式如下:

2NaOH+SO2=Na2SO3+H2O

(1)

Na2SO3+H2O+SO2=2NaHSO3

(2)

NaHSO3+NaOH=Na2SO3+H2O

(3)

S2++Me2+=MeS↓

(4)

亚硫酸钠生产工艺流程如图1所示。

图1 亚硫酸钠生产工艺流程

2 2万t/a亚硫酸钠生产工艺及设备简介

2.1 净化吸收工序

由于产量小,投资有限,2万t/a亚硫酸钠工程未设计烟气净化吸收工序。亚硫酸钠车间距离53万t/a硫酸净化工序较近,所以直接将53万t/a硫酸净化后的烟气引入亚硫酸钠吸收工序,造成亚硫酸钠生产比较被动,经常受硫酸生产的制约,不能稳定连续运行。另外因53万t/a硫酸净化后的烟气中SO2浓度较高(一般≥6.0%,高时9%~11%)。无法体现治理低浓度SO2烟气的优越性。

吸收工艺为一次逆流吸收,单塔间断操作,吸收塔共有2个,1开1备,规格φ2 400×10 000 mm。

2.2 中和过滤工序

2万t/a生产线的中和反应在长达40 m的反应溜槽中进行。中和反应完全后再将溶液加温至85~90 ℃,加入硫化钠除铁,然后用布袋式过滤器过滤硫化铁等杂质。该设备为间断操作,过滤效率低,布袋经常堵塞,需定期清洗更换,劳动强度大,能耗高,已不能满足大规模、连续高效生产的需要。

2.3 蒸发分离工序

蒸发工序按2万t/a规模进行设计,但蒸发厂房预留了3万t/a的扩建空间,即总共5万t/a规模。该工序采用双效强制循环蒸发工艺,主要设备为列管式强制循环蒸发器,材质为0Cr18Ni10Ti,单个加热室面积为158 m2。

分离工序主要设备为2台HR500- N双级推料离心机。离心机与干燥机为平面布置,空间狭小,已无扩建空间。

2.4 干燥包装工序

干燥设备为2台GZRY18×80振动流化床,占地面积大,加热介质与物料直接接触,容易压床,且干燥后粉尘夹带严重,物料损失率超过5%,收尘效果差,二次污染严重。

包装设备采用的是1套半自动包装线,包装能力为40万袋/a。上袋、折边、封包、捡选与码垛功能均需人力完成,劳动强度大,操作环境差。

2.5 循环水系统

循环水系统能力为700 m3/h,按冷水池—冷水泵—用水设备—热水池—热水泵—冷却塔—冷水池开式循环工艺进行设计。

3 8万t/a亚硫酸钠工艺与设备设计优化

3.1 净化吸收工序

3.1.1 工艺流程

净化吸收工序按10万t/a规模进行设计,处理烟气量10万 Nm3/h,SO2浓度1%~2%,压力200 Pa,烟气含尘200 mg/m3。本工序选用了净化效率高且技术成熟可靠的烟气湍冲洗涤净化、两次逆流吸收工艺,具体流程为:湍冲洗涤塔—冷却塔—电除雾器—一次吸收—二次吸收—尾气烟囱。

3.1.2 工艺配置

充分利用第一硫酸车间净化车间和亚硫酸钠车间之间空地,将净化、吸收以及中和设备沿工艺流程东西向进行“一”字形露天布置,占地90 m×22 m,烟气管道依次进入湍冲塔—冷却塔—电除雾器—吸收塔—尾气吸收塔—尾气烟囱。这种配置工艺顺畅,布置紧凑,同时尾气吸收塔位于第一硫酸车间尾气烟囱旁,吸收后的尾气就近排入尾气烟囱,大幅节省项目投资,其平面配置如图2所示。

3.1.3 设备选型

根据需净化处理的烟气量大、生产量大的特点,设备的选择主要从大型、高效、连续以及自动化程度高等方面进行优化设计。

(1)烟气净化塔:烟气净化塔主要由1台φ7 300×24 000 mm湍冲洗涤塔和1台φ7 300×18 000 mm冷却塔组成,并选用制酸系统净化中比较成熟的动力波技术以及玻璃钢设备作为亚硫酸钠高温烟气的除尘、降温装置。

图2 8万t/a亚硫酸钠的工艺配制

硫酸系统烟气净化流程通常采用湍冲塔—洗涤塔—冷却塔—二级电除雾器即3塔2电工艺。本次亚硫酸钠工程对酸雾指标要求不严格,所以将二级电除雾器改为一级电除雾器。另外由于改造位置有限,将3塔流程改为2塔,即将湍冲塔、洗涤塔合二为一,变为湍冲洗涤复合塔。具体过程为设计中通过一系列优化措施将塔的直径加大,在原湍冲塔内部再增加喷淋洗涤部分,并改变气体的流向,成为湍冲洗涤复合塔。改造后既节省了投资和场地,又达到了净化洗涤的目的。实践证明复合塔的改造是成功的。

湍冲洗涤复合塔、冷却塔空塔速度分别为2 m/s、1.6 m/s,稀酸喷淋量1 500 m3/h,喷淋密度达到26 m3/m2·h。

(2)吸收塔:吸收塔主要由1台φ8 000×16 500 mm吸收塔以及1台φ8 000×27 000 mm尾气吸收塔组成。根据吸收液最终pH 5.6~6以及吸收温度不超过60 ℃的要求,吸收塔选用玻璃钢材质。为了提高吸收效率,将吸收塔的喷淋密度由原2万t/a设计的16.25 m3/m2·h提高至24 m3/m2·h,同时空塔速度由1.0 m/s提高至1.2 m/s。

吸收塔在设计中,采用以下形式来保证较高的吸收效率(98%以上):①采用三级填料+三级管槽式分液装置,使吸收塔具有分液点多、分液均匀和减少气体带沫等优点;②填料格栅底部设有一层强制气流分布装置,强化了传热传质效果;③塔顶设有1层SD- B型高效捕沫装置和二层F4丝网除沫器,阻力较小,除沫效率高。

3.2 中和过滤工序

3.2.1 工艺优化

中和过滤工艺通过以下3个联锁控制由间断操作改为连续化作业,即①通过配碱罐的液位与30%碱液加入量之间的联锁来控制配碱罐液位,同时通过30%碱液流量与热水加入量之间的联锁来控制碱与水的加入比例;②通过中和液与加入的吸收液、碱液进行双联锁来控制最终pH;③通过硫化反应的温度与加入换热器蒸汽量之间的联锁来控制沉淀反应的温度。

3.2.2 工艺配置

中和工段选用钢结构平台,并且设备配置采取从上至下的立体化布置,碱液利用位差自流,既节省空间,又减少动力消耗。混碱器位于17.35 m钢平台上,配碱罐与吸收液储罐分别位于4.0 m、2.0 m砼基础上,混合器位于0.0 m平面,中和地下槽位于-2.7 m平面。

过滤工段将原来的布袋式过滤器更换为高效的CN过滤器,使用3套φ3 300×6 000 mm玻璃钢悬浮过滤器。悬浮过滤器位于10.15 m钢平台上,其清液出口标高13.9 m,过滤液自流入蒸发液储槽,实现了过滤工序至蒸发工序的自流,大大节省了低位缓冲槽、输送泵等设备的动力消耗。

3.2.3 设备选型

CN悬浮过滤器:CNII- 3300HF过滤器是西恩公司具有自主知识产权的专利产品,采用高分子粒子吸附过滤技术,利用1层悬浮过滤介质,吸收过滤液体中的悬浮物,使排出液清澈。该设备除去悬浮物效率在98%以上,清液含固量可达到ss<10 mg/L。

3.3 蒸发分离以及干燥包装工序

3.3.1 工艺优化

优化后的工艺流程为:Ⅰ效蒸发—Ⅱ效蒸发—闪蒸—分离—干燥—冷却—包装。本设计在原强制循环双效蒸发流程的基础上增加了闪蒸过程,闪蒸后料液的固液比可达60%以上,可使分离系统运行更好;干燥系统选用粉尘小、效率高的内加热流化床干燥冷却器代替振动硫化床干燥器;包装系统采用全自动包装线代替半自动包装线。

3.3.2 工艺配置

3.3.2.1 蒸发工序

利用原蒸发厂房2万t/a亚硫酸钠生产线的一套双效蒸发器布置于厂房西侧,中间为6 500×4 100 mm吊装口,东侧预留一套3万t/a蒸发器位置。本次设计保留原一套双效蒸发器的蒸发室,更换4个加热室及加热管,将加热室面积由158 m2增加到265 m2,使产量达到4万t/a,同时在预留区域布置一套产能6万t/a的双效蒸发器,使亚硫酸钠产能达到10万t/a,并对蒸发厂房的结构进行了局部加固。

3.3.2.2 分离干燥工序

拆除原分离厂房并在毗邻蒸发厂房处新建10万t/a规模分离干燥厂房以及成品库房。设备采用先进的GLWN- 00型,主机面积为14 m2的内加热流化床干燥冷却机和常规HR800- N双级推料离心机。为了节省占地空间,分离机与干燥机采用立体化布置,将干燥机主机布置于厂房1层,干燥机混料系统以及分离机布置于2层,干燥机收尘设备、包装机料仓以及离心机进料高位槽布置于3层。本工序配置使得物料依靠位差由离心机高位槽→离心机→干燥机→斗式提升机,再经斗提机提升至包装料仓后自流入包装计量系统,工艺配置立面如图3所示。

图3 分离干燥工艺配置图

3.3.2.3 包装工序

新增一套BZML- 400全自动称重包装码垛生产线,本生产线全长37 m,为了节省占地,设计时采用“L”形布置。包装线主机与干燥机、斗式提升机、料斗位于同一条中心线上,由北至南依次为干燥机、斗式提升机、料斗、包装机等。包装机位于干燥厂房的南端,输送以及拣选、码垛部分拐90°后向西延伸至成品库房。

3.4 设备优化

3.4.1 列管式蒸发器

采用常规的列管强制循环蒸发器,本次设计在蒸发室顶端采用碟形封头,加装高效F4捕沫器,可大幅减少二次蒸汽夹带碱液量。

3.4.2 板式冷凝器

2万t/a亚硫酸钠的Ⅱ效蒸发器抽真空系统采用普通的水喷射冷凝器,真空度可达到-70 kPa。但水喷射冷凝系统的工艺流程长,循环水系统采用开式循环工艺;二次汽与循环水直接接触;凉水泵要求扬程高(约90 m),所以本次设计选用更先进、高效的板式冷凝器。板式冷凝系统循环水采用闭式循环工艺;冷凝器位于分离厂房3层(15.00 m平面),50 m扬程的凉水泵即可满足需要;二次汽与循环水进行间接冷凝;系统真空度可在-40~-75 kPa调节,优于水喷射冷凝器。

3.4.3 内加热流化床干燥冷却系统

内加热流化床是一种集干燥、冷却于一体的干燥设备,该设备完成物料干燥的同时还可以完成物料的冷却,优化了工艺,降低了投资。

使用内加热流化床干燥冷却系统干燥的物料含水≤0.1%,温度≤60 ℃,系统尾气排放≤50 mg/m3亚硫酸钠,生产能力为22 t/h。

3.4.4 全自动包装机

包装设备采用全自动称重包装码垛生产线,规模15万t/a(包括5万t/a七水亚硫酸钠),具备自动上袋、折边、封包、捡选与码垛功能,操作人员只需巡检,劳动强度大幅下降。

3.5 循环水系统

3.5.1 工艺优化

优化后的循环水系统工艺为闭式循环工艺,即冷水池—冷水泵—用水设备—冷却塔—冷水池,减少了热水泵、热水池等设备,既节省平面以及空间位置又节省投资。

3.5.2 工艺配置

在原亚硫酸钠热水池位置布置1台3 500 m3/h冷却塔,同时采用冷却塔、冷水池上下布置即塔池一体的大型逆流式抗腐蚀轻型结构的马利冷却塔,充分利用空间位置,既节省占地,又利于管线配置。

4 项目投产后的效果

4.1 产品效果

本项目于2009年3月1日开工,净化吸收工序于11月底建成,经过1个月的试生产,于2010年1月正式运行。净化吸收后的烟气先用于七水亚硫酸钠的生产,先期实现了低浓度烟气的有效治理。

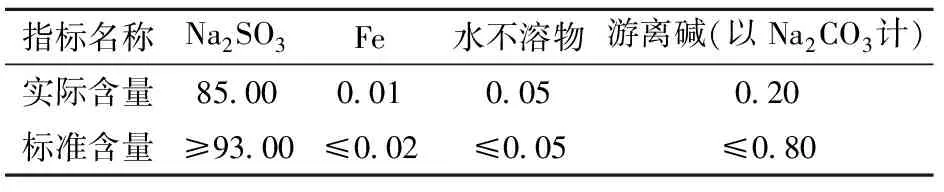

2010年4月20~30日,蒸发分离干燥包装工序以及循环水系统相继完工, 具备试生产的条件。5月开始单体及联动试车,5月25日工艺流程全线打通,生产出首批无水亚硫酸钠产品,其化验指标如表1。

表1 首批亚硫酸钠的化检指标 单位:%

由表1知,亚硫酸钠纯度未达标。经过分析认为主要是由于烟气中SO2浓度(1%~2%)偏低,致使吸收时间过长, 亚硫酸钠氧化为硫酸钠的量增加,经化验硫酸钠含量达8%。另外存在的问题是产品粒径较小,60%以上产品粒径不到100 μm,致使分离、干燥、包装等后续工序不能连续,致使系统整体连续性较差。通过摸索分析,原因如下:(1)物料在蒸发器内停留时间较短,粒径成长时间不够;(2)离心机筛网规格为150 μm,造成分离机经常“拉稀”。整改措施如下:(1)继续摸索蒸发操作指标,掌握粒径成长条件;(2)减少吸收时间,减少亚硫酸钠氧化量;(3)更换筛网,新筛网规格为80 μm。

经过这几项整改措施的实施以及几个月的生产,2010年12月生产基本趋于正常,各项技术经济指标如表2。

表2 试生产主要技术经济指标

生产过程中实际净化效率低于设计值,原因是由于设计中烟气含尘≤300 mg/Nm3,而实际试车中烟气含尘远大于此值,达到1 100~1 200 mg/Nm3。目前冶炼合成炉系统正在改造,改造完成后,烟气含尘将会大大降低,届时净化效率会提高。

电耗超标的原因是在试生产过程中系统未连续、满负荷生产,造成单耗增加,随着系统运行的正常,本指标会达标。

在产品产量、质量方面,平均日产量达到316 t,按330 d计,年产量可达10.428万t,产品质量符合GB/T2967—2000亚硫酸钠国家标准,其中产品合格率90%,一级品率5%,实现了达标达产。

4.2 2011—2013年产量、质量以及技术经济情况

2011—2013年(1—11月)亚硫酸钠年产量分别为4.56、7.6、5.67万t,主要原因是周边地区用户的用量有限,以销定产,使整个亚硫酸钠系统的开工率不足70%。近3年最大月产量为8 000 t,若连续满负荷生产,全年产能可达10万t。

2011—2013年产品质量合格率分别为88.5%、90.6%、91.3%,因为本项目属于环保项目,主要为吸收低浓度SO2烟气。烟气浓度低以及烟气波动使吸收时间增长,导致硫酸钠含量高(其它指标均合格),所以产品合格率始终未达到100%。2012年8月亚硫酸钠净化系统采用配用硫酸系统高浓度烟气的方式,配后SO2浓度达到3%~5%,月产量6 800 t,产品合格率达到97.63%。

近3年的各项技术经济指标均达到或超过了设计值,证明该项目的优化设计是成功的。

4.3 环境效益

本项目是金川公司3年环境达标治理的第一个环保项目,并且于2012年9月通过了项目评估。项目建成后,实现了回转窑、电炉、合金硫化炉等低浓度烟气的全部回收治理,彻底根除了多年来烟气外排的问题。项目建成后硫利用率达99.5%,尾气排放低于400 mg/Nm3,实现了冶炼低浓度烟气的全面治理和尾气达标排放。至2012年9月共回收SO2约31 000 t,明显改善了市区环境。作为3年达标治理项目,项目建成后市区SO2平均浓度由0.076 mg/m3降低到0.058 6 mg/m3,低于国家二级标准,环保效益、社会效益显著。

[1] 国家医药管理局上海医药设计院. 化工工艺设计手册[M]. 化学工业出版社, 1996.

[2] 汤桂花, 赵增泰, 郑冲,等. 硫酸[M]. 化学工业出版社, 1999.

Design Optimization and Production Practice of 150 000 t/a Sodium Sulfite Subsequent Project

MA Yan, ZHAI Shang-jun

The 80 000 t product design was added based on the production process and equipment of 20 000 t sodium sulfite, and the design optimization and integration for each procedure was performed to reduce the defects. By continuous improvements, the production quality achieved the national standard, the comprehensive treatment of low-concentration flue gas was realized, and the gas emission was up to the standard.

sodium sulfite; design; optimization; production practice

2013-11-28

马岩(1967—),女,甘肃静宁人,大学本科,高级工程师,主要从事化工专业工程咨询以及设计工作。

X758

B

1008-5122(2014)02-0010-05