基于ABAQUS刀具刃口钝化的有限元分析

万庆丰,雷玉勇,杨 涵,陶 欢

(西华大学机械工程与自动化学院,四川 成都 610039)

在切削加工中,刀具刃口质量和结构形式与刀具切削效率、使用寿命直接相关[1]。研究[2]表明,刀具刃口钝化能提高刀具加工效率,延长刀具使用寿命,增强切削系统的稳定性。采用有限元法模拟金属刀具的切削加工过程,可以精确求得刀具切削刃口上各点的受力情况,获得工件材料内部的应力、应变以及温度的变化规律,有效解决刀具设计难题。T.D.Manuich等[3]基于AdvantEdge仿真软件,采用Lagrange模型预测锯齿型切屑的形成;A.J.Shih等[4]采用正交试验,考虑材料的温度和应变率,对刀具切削过程进行仿真研究;方刚等[5]结合ALE方法,对刀具切削过程进行有限元仿真,弥补单独采用Lagrange法或Euler法的不足。本文以硬质合金螺纹梳刀为研究对象,应用ABAQUS有限元分析软件,对矩形螺纹梳刀切削过程进行仿真,分析刀具刃口钝圆半径对切削过程中切削力和切削温度的影响,为刀具刃口钝化的设计提供参考。

1 螺纹梳刀加工模型的简化

与车削加工原理类似,螺纹梳刀加工螺纹时,工件每旋转1转,螺纹梳刀沿工件轴向准确均匀地移动1个导程,同时刀片沿工件径向走刀,逐步增加螺纹梳刀的切削深度,进而完成螺纹的切削。螺纹加工过程中,工件旋转是主运动,刀具的轴向和径向移动是进给运动。如果工件固定,需给刀具增加一个旋转运动。

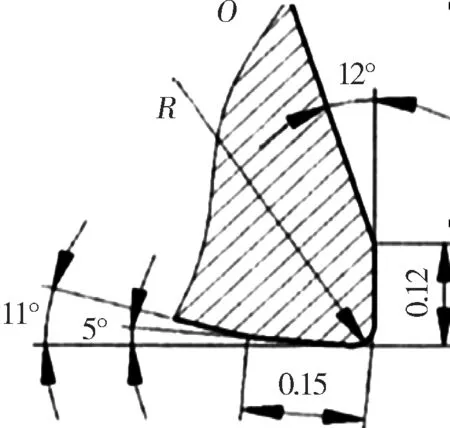

在三维空间内,螺纹梳刀的切削仿真过程十分复杂,模型网格数较多,网格易产生畸变,直接影响计算结果的准确性。为便于切削模型的建立,需适当简化切削过程。将螺纹梳刀的三维加工模型简化为二维平面内拉刀的拉削加工,即将三维模型简化成拉刀在工件表面加工出螺纹凹槽的二维模型。由于矩形螺纹梳刀加工与矩形花键拉刀加工形成的矩形槽形状类似,因此,将螺纹梳刀每次切割的走刀深度和切割宽度分别看作矩形拉刀的每齿切割深度和拉刀的齿宽。为保证所采用的二维拉削加工简化模型的材料去除率与螺纹梳刀实际加工时的材料去除率一致,2种加工方法应采用相同数值的切割面积以及相同长度的切削刃,而不必考虑加工形状的影响。模型简化后,在ABAQUS软件中建立简化的拉削加工模型,如图1所示。

图1 拉削加工模型

2 螺纹梳刀加工模型仿真

2.1 材料特性的定义

工件材料为油气田开发使用的石油套管(TP90NC-13Cr),弹性模量E=206 GPa,泊松比μ=0.30,本构模型取Johnson-cook经验模型[6]。

(1)

螺纹梳刀材质为YT15硬质合金,弹性模量E=650 GPa、泊松比μ=0.23,无涂层覆盖。在仿真过程中,刀具刃口钝圆半径R分别设置为0.01、0.02、0.03、0.04、0.05 mm,具体参数如图2所示。螺纹梳刀的切削速度设置为80 m/min,切削深度为0.3 mm,切削宽度为2.5 mm。

图2 刀具仿真参数

2.2 网格划分及边界条件设置

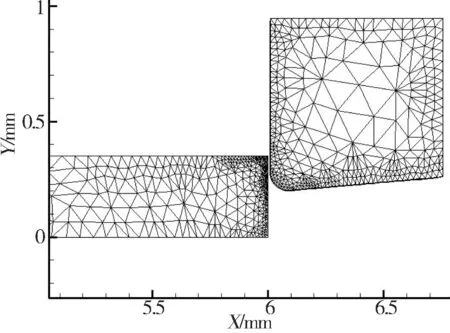

螺纹加工具有非线性、动态性以连续性等特点。刀具材料性质的改变会引起单元节点的变化,容易出现网格畸变,因此需不断细化网格。仿真模型的网格划分如图3所示。网格划分后,形成16 000个节点,最大单元尺寸为0.12 mm。边界条件设置:室温26℃;采用干式切削;通过夹具型腔固定拉刀沿3个轴线方向的旋转运动以及刀片沿左右方向的移动;用紧固螺钉约束刀片沿上下方向和前后方向的移动。刀具载荷设置:拉刀采用刚体模型,施加恒定向左的位移载荷,使得拉刀以恒定的速度向左运动。

图3 模型网格划分

2.3 热传导有限元模型

螺纹梳刀加工过程中有大量的热量产生,材料受热变形,产生热应力。在直角坐标系中,正交切削热传导偏微分能量方程[7]为

(2)

(3)

刀具前刀面与切屑之间以及后刀面与已加工表面之间的热增量方程为

(4)

3 仿真计算结果与分析

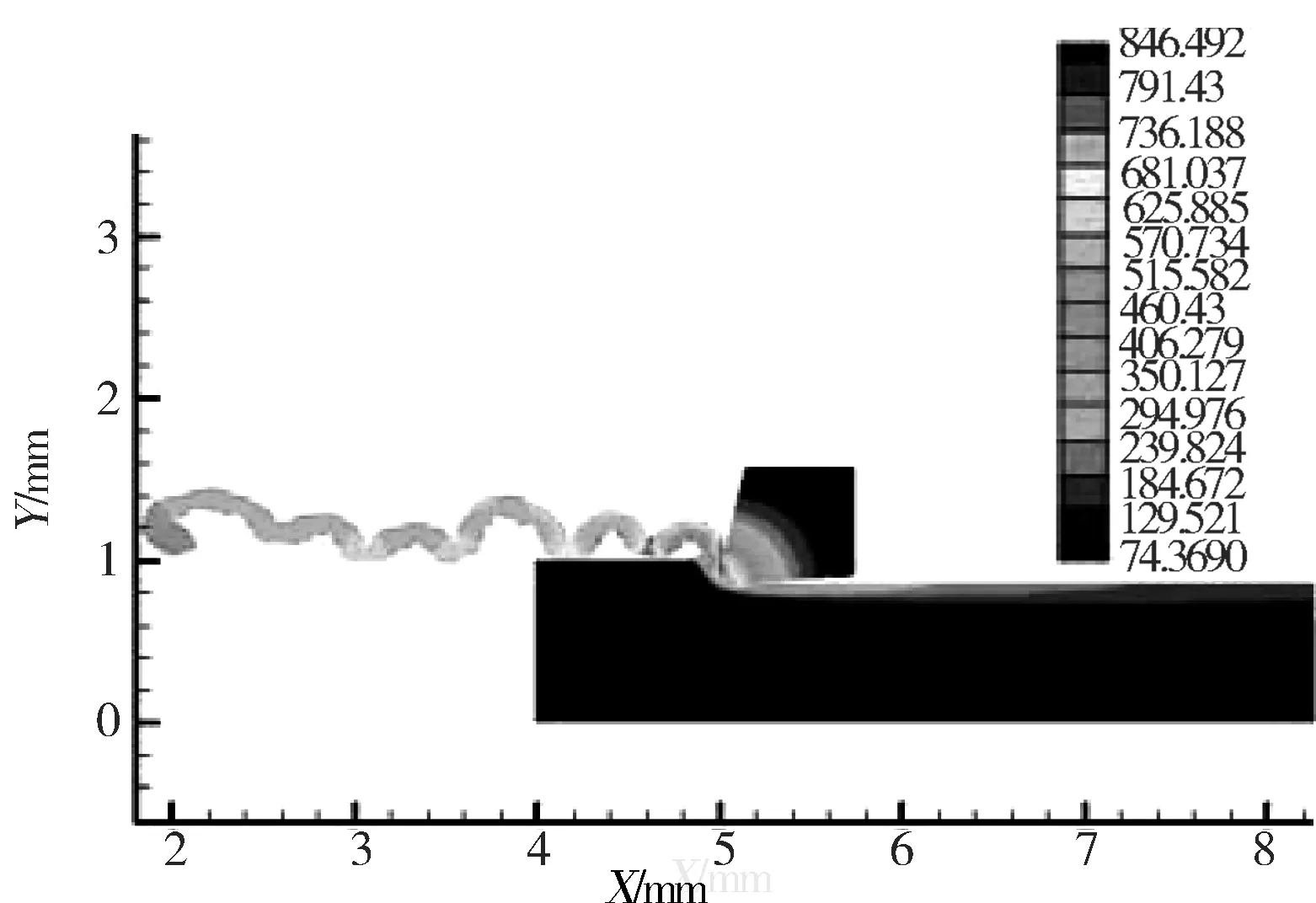

3.1 刃口钝圆半径R=0.03 mm时的仿真结果

由图4可知,刀片进入稳定切削阶段,切削温度分布主要集中在刀尖部位,最高可到820 ℃,此时刀片易发生刀尖、刀刃破坏以及刀刃点蚀,刀片磨损加剧。同时产生不易断裂的条状切屑,其温度集中在380~620℃,具有较高的热量,会对工件表面切削性能造成一定影响。图5为螺纹梳刀切削过程中,主切削力(Force-X)和径向力(Force-Y)的拟合曲线。由于刃口附近的网格单元不断更新,刀片所受的切削力随时间不断地发生变化。随着时间的推移,切削力先逐渐增加至1 200 N,而后在一定范围内波动,最终稳定在1 000 N。

图4 切削过程仿真

图5 切削力仿真

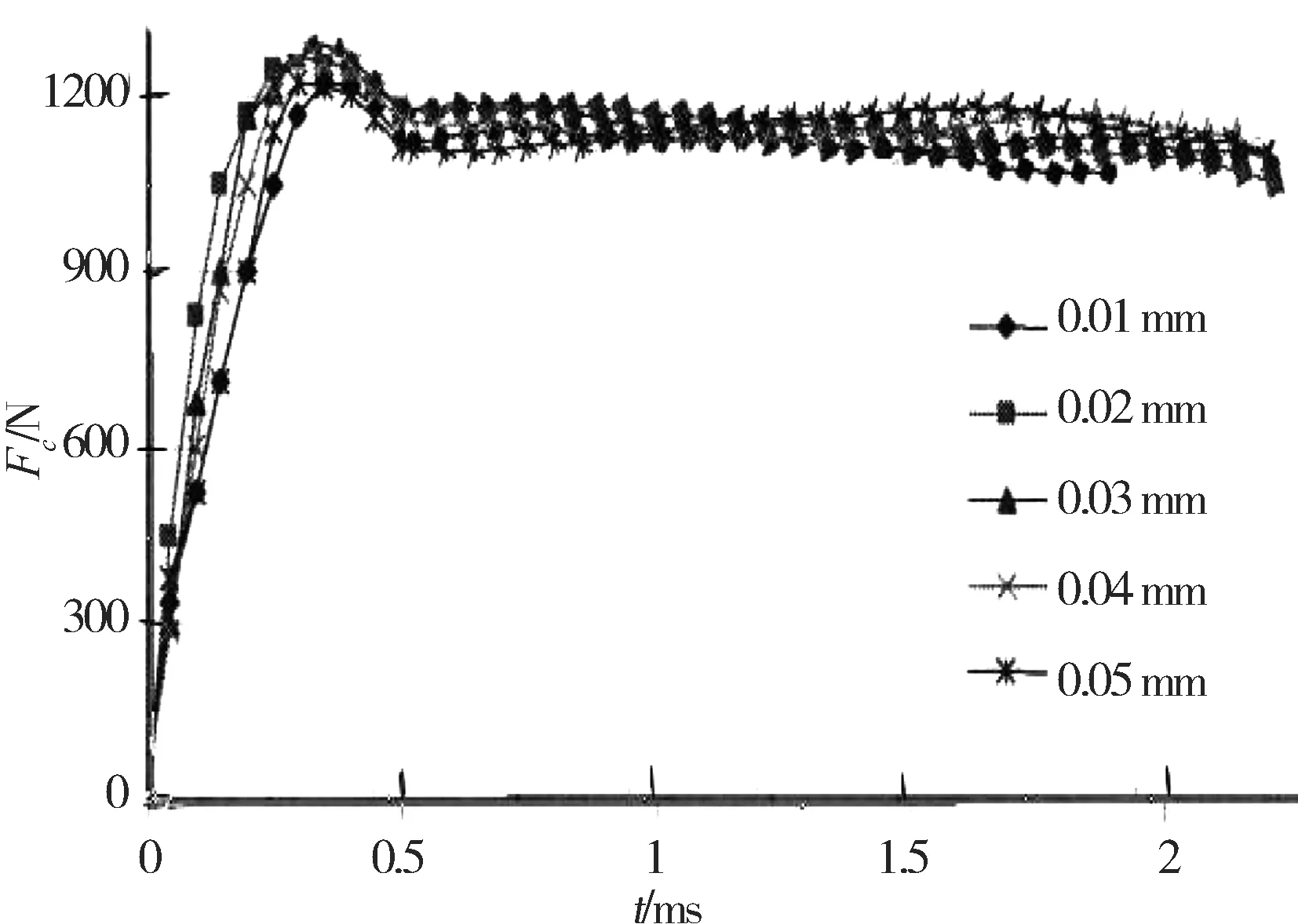

3.2 刃口钝圆半径对切削力的影响

刀具不同钝圆半径下的主切削力与径向切削力的仿真结果,如图6—7所示。由图6可知,钝化半径对主切削力(Fc)的影响较小。由图7可知,随着钝圆半径的增大,径向切削力(Fr)不断增大。这是因为钝圆半径增加导致刀具前角和后角的实际值减小,加工螺纹时,刀刃受到的挤压作用力增大,进而造成径向力增加。

图6 主切削力对比

图7 径向力对比

3.3 刃口钝圆半径对切削温度的影响

螺纹梳刀在切削石油套管材料时,随着刀具刃口钝圆半径的增加,工件材料的塑性变形增大,切削刃附近区域热量逐渐积累,导致切削温度升高。然而,钝圆半径增加的同时,刀具与切屑、已加工表面的接触面积增大,热对流区域增加,刀具的散热效果也增强。通常情况,切削过程中的切削温度是生热和散热的综合结果。仿真结果也表明切削温度并非随着钝圆半径的增加而一直保持增加的趋势,如图8所示。可知,切削温度随着刃口钝圆半径的增大呈先减小后增大的趋势,刃口钝圆半径为0.02 mm时切削温度最低,此时刀具的散热效果较好,可以获得螺纹最佳的加工质量。

图8 切削温度对比

4 实验验证

为验证有限元模型仿真结果的有效性,需进行矩形螺纹梳刀加工石油套管的实验研究。实际加工参数的设置与仿真模型的参数保持一致。实验主要测量螺纹梳刀实际加工过程中产生的切削力和温度,并将实验结果与模型仿真结果进行比较,以验证仿真结果的可靠性。

4.1 实验装置的选择

选择CJK6132D型数控车床进行螺纹梳刀的车削实验。车床采用GSK980T数控系统,开环控制,X/Z轴行程为200 mm×650 mm,主轴转速范围为38~1600 r/min。车削过程中产生的切削力和切削温度,分别通过Kistler9272四向压电式测力仪和PT120测温仪进行测量。

4.2 实验结果分析

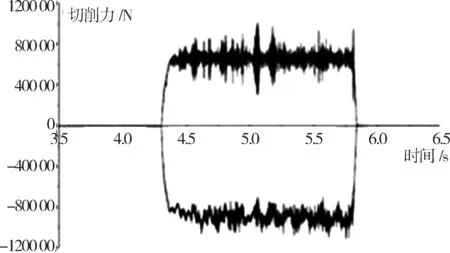

测力仪采集车削过程中螺纹梳刀产生的切削力信号。该信号经电荷放大器放大后传输给计算机,并利用Dynoware软件进行最终分析和处理。图9是刃口半径为0.03 mm的螺纹梳刀切削力的实际测量数值曲线。同图5所示的切削力仿真结果相比,二者之间的误差在20%以内,说明仿真模型具有较好的可靠性。若需进一步提高仿真模型的准确性,可修改模型的参数,重新进行分析。

图9 螺纹梳刀切削力的实际测量曲线

利用PT120红外测温仪,测量螺纹梳刀车削过程中的切削温度。由于切削过程中温度测量不易进行,通常只测量加工过程中刀具的表面温度,因此,本文选取刀尖位置为测量的起始点,沿刀具表面取10个点的温度值作为参考值,绘制了图10所示的温度曲线,计算得到刀尖位置附近的温度近似为685 ℃。与图8模型的仿真值相比,所测得的温度值都偏小,这主要是因为切削过程中有部分热量传递,导致热量损耗,因而无法测得切削温度的瞬时值。

图10 螺纹梳刀表面温度测量曲线

5 结论

本文应用ABAQUS有限元分析软件对刀具刃口在切削过程中的微观结构进行仿真计算,得到以下结论:1)刀具切削温度分布主要集中在刀尖部位;2)刀具所受的切削力先逐渐增大,后在一定范围内波动,最终趋于稳定状态;3)随刃口钝圆半径的增大,刀具所受主切削力的变化不明显,径向力不断增加;4)刀具切削温度随着刃口钝圆半径的增大呈先减小后增大的趋势,刃口钝圆半径为0.02 mm时切削温度最低。实验测量结果与仿真模型的预测结果具有较好的一致性,仿真模型可靠性较高。

[1]桂育鹏,于启勋. 刀具刃口钝化技术的探讨[J]. 机械工人:冷加工,2004(6):43-44.

[2]Coelho R T , Silva L R , Braghini A.Some Effects of Cutting Edge Preparation and Geometric Modifications when Turning INCONEL 718TM at High Cutting Speeds[J]. Journal of Materials Processing Technology, 2004,148:147-153.

[3]Manuich T D , Ortiz M.Modeling and Simulation of High Speed Machining[J]. International Journal of Numerical Methods in Engineering, 1995, 38(21): 3675-3694.

[4]Shih A J , Yang H T Y.Experimental and Finite Element Predictions on the Residual Stresses due to Orthogonal Metal Cutting [J]. International Journal for Numerical Methods in Engineering, 1993, 36(8): 1487-1507.

[5]方刚,曾攀. 金属正交切削工艺的有限元模拟[J]. 机械科学与技术,2003,22(4):641-645.

[6]Johnson G R , Cook W H. A Constitutive Model and Data for Metals Subjected to Large Strains, High Strain Rates and High Temperatures [C]//Proceedings of the Seventh International Symposium of Ballistics. The Hague:[s.n.], 1983:409-415.

[7]Ng E G , Aspinwall D K , Brazil D, et a1. Modelling of Temperature and Forces when Orthogonally Machining Hardened Steel[J]. International Journal of Machine, Tools and Manufacture, 1999, 39(6): 885-903.

[8]Mamalis A G , Horvath M , Branis A S , et al. Finite Element Simulation of Chip Formation in Orthogonal Metal Cutting[J]. Journal of Materials Processing Technology, 2001,110: 19-27.