300MW机组锅炉屏式过热器爆管原因分析

杨占君 苗 兴 袁 芳

(国家电网甘肃省电力公司电力科学研究院 兰州 730050)

300MW机组锅炉屏式过热器爆管原因分析

杨占君 苗 兴 袁 芳

(国家电网甘肃省电力公司电力科学研究院 兰州 730050)

某电厂300MW机组锅炉在投产运行仅仅13260小时便发生了屏式过热器爆管事故,经初步分析该不锈钢管弯管是由于固溶化处理不当,在残余应力、热应力及氯离子等共同作用下,在奥氏体晶界薄弱处产生晶间腐蚀微裂纹,继而不断发展并最终造成爆管事故的发生。建议加强原材料验收检验及规范锅炉运行操作规程,以最大限度减少此类事故的发生。

锅炉; 屏式过热器; 爆管; 奥氏体; 应力; 腐蚀

1 设备状况与事故概述

自上世纪90年代以来,许多200MW及以上大型发电机组锅炉高温过热器广泛采用了工作温度可达600~650℃的TP347奥氏体耐热不锈钢管,其具有良好的耐晶间腐蚀和耐晶间应力腐蚀性能,提高了锅炉高温受热面管的使用温度[1]。

某电厂2号机组锅炉系由武汉锅炉股份有限公司生产的型号为WGZ1130/17.5-1型亚临界中间一次再热自然循环汽包炉,该炉采用平衡通风以及四角切圆燃烧方式,设计燃料为烟煤,过热器出口设计压力为17.5MPa,再热器设计压力为3.64MPa ,锅炉最大连续蒸发量为1130t/h。2011年1月29日,该机组正式投入商业运营。该炉屏式过热器管规格为φ54×8mm,材质为TP347。截止爆管时间为止,该炉共累计运行了13260h。

2013年10月17日电厂工作人员白班接班后对2号机组加负荷,8时50分负荷加至300MW,主给水流量930t/h,主汽流量935t/h,凝结水流量830t/h,全面检查机组运行正常。10时00分发现凝结器补水调阀开度逐渐开大至77%,主给水流量945t/h,主汽流量956t/h,凝结水流量859t/h,凝储水箱补水开度也较大(67%)。对照前几日300MW负荷运行工况,主给水流量900t/h,主汽流量840t/h,凝结水流量816t/h,凝结器补水调阀开度平均40%左右,凝储水箱补水约25%。除盐水流量较大(67t/h),较前几日增加10~20t左右。

根据上述情况,立即加派人员进行机侧、炉侧疏放水系统全面排查,未发现异常。15时15分检查发现炉侧#54短吹附近声音异常。经锅炉专业技术人员确认,初步判断受热面漏泄,申调同意,采取降负荷降压运行。19时18分倒厂用,19时48分给水切旁路,并入电泵,停B汽泵。20时34分2号机负荷降至15MW,汽机打闸,2号机与系统解列。

10月18日8时00分,2号炉开始放水冷却降温,20日检修人员进入炉膛搭设辅助平台和组合升降平台。21日11时45分检修人员进入炉膛内部检查发现2号炉后屏过热器从A侧向B侧数第8小屏最外层一根过热器管爆破,爆口位于弯管处,爆口为长条形,长约10cm,吹损邻近一根直管,未发现有泄漏焊口,检查区域管排,未发现明显磨损、烟气冲刷和腐蚀现象。10月22日12时10分2号机组抢修完毕恢复冷备用。

查阅相关电厂运行记录,未发现运行期间有超温运行情况。

2 检验

2.1 宏观检查

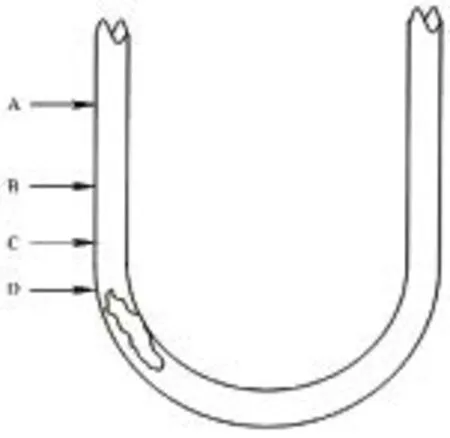

对该爆管进行宏观检查发现该爆管爆口位于外弧面侧向约45°位置,长度约为130mm,爆口最宽处为13mm。爆口附近内外壁氧化皮均比较薄,经测量内壁氧化皮厚度约为0.2mm,外壁氧化皮厚度约为0.4mm。爆口边缘为表面较粗糙的钝边,爆口周围无明显减薄变形,未见明显的冲刷及机械损伤痕迹(见图1)。

图1 爆管宏观形貌

2.2 厚度及管径检测

对该爆管自爆口边缘开始对直管段分别选取距离起弧点200mm、100mm、50mm、0mm的A、B、C、D四个点(见图1)进行了壁厚与管径测量。

图2 管径测量和壁厚测量位置图

管径测量和壁厚测量均符合相关标准要求,未见异常,具体测量结果见表1。

表1 管径测量与壁厚测量结果

2.3 化学成分分析

对该管取样进行了化学成分分析,对照相关标准[2],其化学成分符合该标准的相关规定(具体检测结果见表2)。

表2 化学成分分析

2.4 力学性能检测

对该管取样进行了力学性能检测,对照相关标准[2],其力学性能符合该标准的相关规定(具体检测结果见表3)。

表3 力学性能试验

2.5 金相组织检验

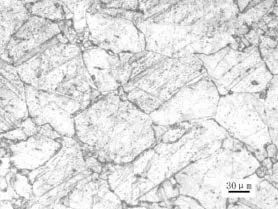

对该管爆口中部及爆口尖端各取一个样进行了金相组织检验,检验发现爆口边缘处金相组织为奥氏体,管内壁部位沿奥氏体晶界存在大量沿晶裂纹,主裂纹内部存在较多黑色氧化物(见图3),管外壁金相组织为奥氏体,奥氏体晶界处存在较多碳化物颗粒(见图4)。尖端处金相组织为奥氏体,奥氏体晶界处存在较多的碳化物颗粒(见图5)。

图3 爆口中部管内壁金相组织

图4 爆口中部管外壁金相组织

图5 爆口尖端金相组织

3 分析与结论

综合上述分析,初步推断此次爆管原因是奥氏体应力腐蚀造成的脆性开裂。

奥氏体不锈钢的晶间腐蚀通常是因拉应力和与腐蚀性介质接触而造成的。由于弯管在加工过程中本身存在一定量的残余应力,而弯管在弯制后都具有一定的椭圆度。弯管的残余应力、运行过程中热应力以及在内压作用下弯管椭圆的复圆,都会造成管子内壁出现较大的拉应力。奥氏体不锈钢中碳元素可与铬元素形成碳化铬。铬的碳化物在晶界析出,会造成晶界处急剧贫铬化,使晶界抗腐蚀能力下降。此弯管在既往的制造、运输、贮存、安装及运行过程中,有可能接触到含有氯离子的介质。在应力及氯离子等腐蚀性物质作用下,在奥氏体晶界薄弱处产生晶间腐蚀微裂纹,随着时间推移,众多晶界上的微裂纹不断扩展合并成更大的裂纹,最终导致该管剩余壁厚无法满足实际工况要求造成爆管事故的发生。

4 建议

针对此次事故的发生,建议电厂今后加强对此类奥氏体不锈钢管的监督和检查,在机组检修时对其他管子抽取试样进行金相组织检验,以判断此类问题是否具有普遍性,以便进一步采取措施处理。在运行过程中应严格依照运行规程操作,避免锅炉启停时升降温速度过快和超温运行,严格控制汽水品质,锅炉停炉期间做好停炉保养工作,避免积水对奥氏体不锈钢受热面管道造成腐蚀。

1 李长毅.电站锅炉用TP347H不锈钢无缝钢管的开发[J].冶金标准化与质量,2006,44(5):42-45

2 GB5310-2008,高压锅炉用无缝钢管[S]

Pipe Explosion Reason Analysis of 300MW unit Boiler Superheater

Yang Zhanjun Miao Xing Yuan Fang

(Gansu province electric power company National Grid Electric Power Research Institute Lanzhou 730050)

A tube burst accident of superheater is happened on a 300MW unit boiler of a power plant, which was only 13260 hours in operation. The reason of this accident is the combined action of the residual stress, thermal stress and chloride ion, which leads to intergranular corrosion of micro cracks in the weak point of the austenite grain boundary because of the improper solid solution treatment. The micro cracks will increase and cause Pipe burst accident finally. To minimize such kind of accident, the suggestion of strengthening the raw material acceptance test and specification of boiler operation rules is given.

Boiler; Screen type superheater; Tube burst; Austenite; Stress; Corrosion

X928.3

B

:1673-257X(2014)05-41-03

杨占君,男,汉族,(1974.08-),高级工程师,从事承压类特种设备管理。

2014-01-06)