球磨分散对纳米α-Al2O3悬浮液的性能影响*

赵 研 左敦稳 孙玉利

球磨分散对纳米α-Al2O3悬浮液的性能影响*

赵 研 左敦稳 孙玉利

(南京航空航天大学 机电学院 南京 210016)

采用正交球磨分散方法对纳米α-Al2O3粉体进行了分散试验,系统地研究了球磨时间、球料比和球磨机转速对纳米α-Al2O3粉体在水相介质中分散性能的影响,对超声分散和球磨分散后纳米α-Al2O3悬浮液的粒径进行了测量和对比分析。结果表明,纳米α-Al2O3粉体在水相介质中的悬浮率随球磨分散各因素水平的增加而增加。其中球磨时间影响力最小,悬浮率随球料比增加而上升的趋势明显,随球磨机转速增加的趋势呈减缓。在选定的因素水平下,纳米α-Al2O3粉体在水相介质中的最优工艺条件为:球磨时间9 h、球料比15:1、球磨机转速500 r/min。

纳米α-Al2O3球磨分散 粒径分布 悬浮率

化学机械抛光(Chemical mechanical polishing,CMP)已被公认为首选的局部和全局平面化技术,成为制造超大规模集成电路、光学玻璃等电子产品及光学部件的关键技术[1]。近年来,纳米α-Al2O3用于半导体材料和光学材料的CMP研究常见报道[2-5]。由于纳米粉体具有大的比表面积和表面能,粉体颗粒具有互相团聚来降低其表面能的趋势,因此粉体颗粒实际是以团聚体的形式存在的[6]。化学机械抛光液是提高CMP质量的关键要素,其性能直接影响材料去除率(MMR)、粗糙度、缺陷数量、表面平整度等[7], 因此如何配制均匀分散且悬浮稳定的抛光液成为纳米α-Al2O3在CMP 应用中十分重要的研究课题[8-9]。在选用不同的球磨时间、球料比、球磨机转速对纳米α-Al2O3进行分散之后,系统地研究了球磨分散对纳米α-Al2O3在水相介质中分散性能的影响,并为开发性能优良的纳米α-Al2O3化学机械抛光液提供前期指导。

1 试验

1.1 试验材料及仪器

试验材料是采用平均粒度为20 nm的纳米α-Al2O3粉体和去离子水。

试验仪器: 采用Zetasizer Nano ZS型激光粒度仪(英国Malvern仪器公司);QM-3SP2行星球磨机(南大仪器厂),单个球磨罐体积500 mL,Al2O3材质磨球,直径6 mm;BS224S型分析天平(德国Sartorius)的称量范围为0~220 g,最小分辨率为0.1 mg;SK8200H型超声波清洗器;DGG-9023AD型电热恒温鼓风干燥箱(上海森信实验设备有限公司)。

1.2 试验方法

试验中使用的纳米α-Al2O3粉体由安徽合肥翔正化学科技有限公司提供。选用了去离子水作为分散剂,使用了QM-3SP2行星球磨机通过改变球磨时间、球料比、球磨机转速做正交球磨分散试验,分散中悬浮液体的固体浓度为5%(质量分数);在球磨完成之后静置一段时间,采用Nano ZS型粒径分析仪测得纳米α-Al2O3在去离子水后的粒径分布,得出悬浮液的分散性,汲取上层悬浮液烘干称重计算悬浮率,得出悬浮液稳定性。纳米α-Al2O3球磨分散试验流程如图1所示。

图1 纳米α-Al2O3球磨分散试验流程图

悬浮液体的悬浮率大小可由以下方程表示:

=/0×100% (1)

式(1)中,为悬浮率;为烘干后质量;0为烘干后理想质量。

由式(1)可知,悬浮率的大小与悬浮液中的固体粒子含量成正比,含量越高,悬浮率越大,则粒子在悬浮液体中的稳定性能就越好。

2 分析与讨论

在悬浮液中的微粒受重力作用产生沉降时,单一球形粒子的沉降速度服从Stokes定律:

=2(-0)/18(2)

式(2)中,为颗粒直径;为颗粒密度;0为悬浮液密度;为重力加速度;为悬浮液粘度。由式(2)可知,减小颗粒的粒径能够有效地降低颗粒的沉降速度。而球磨是破碎团聚的有效方法,可以有效地降低粉体的粒度,提高比表面积。于是采取了球磨分散方式,以获得均匀分散且悬浮稳定的纳米α-Al2O3抛光液。

2.1 正交球磨试验数据与分析

正交试验因素水平选择见表1。球磨时间分别选取3、6、9 h,球料比(磨球与磨料质量比)分别选取5:1、10:1、15:1,球磨机转速分别选取200、350、500 r/min。

表1 球磨工艺参数及对应水平

水平A:球磨时间/hB:球料比C:球磨机转速/(r·min-1) 135:1200 2610:1350 3915:1500

根据三因素三水平条件,选取正交表L9(34)见表2。试验结果是在球磨分散后分别静置40 min、2 h、24 h后按式(1)计算其悬浮率。表2中列4为空列,其极差RD反映随机误差的大小或交互作用。因其数值较小,说明无交互作用,可作为误差[10]。极差的大小顺序为:40 min:RB>RC>RA;2 h:RC>RB>RA;24 h:RC>RB>RA。说明各因素对悬浮率的影响大小为中等,球磨时间始终最小,短时间内球料比最大,长时间后球磨机转速最大。

表2 正交试验安排以及试验结果

试验数据试验号40 min2 h4 h 123456789均值Ⅰ均值Ⅱ均值Ⅲ极差R均值Ⅰ均值Ⅱ均值Ⅲ极差R均值Ⅰ均值Ⅱ均值Ⅲ极差R 试验因素1(A)11122233356.1763.6969.1412.9731.3434.0743.0511.718.6310.1211.973.34 2(B)12312312349.7562.9976.2626.5125.5635.9146.9721.416.9810.0213.716.73 3(C)12323131252.5965.687.07218.1322.5941.0644.7922.206.1910.4514.087.88 4(D)12331223166.0062.6860.325.6841.0634.0233.387.6812.048.769.914.36 试验结果/(%)40 min3 5.515 8.537 4.4750.447 4.416 6.236 3.295 6.048 8.08总 和567.00 2 h12.13 3.884 8.032 6.624 7.3829.23 8.972 6.486 3.69325.35 24 h3.137.1416.616.7515.558.0711.077.3817.4592.15

为了便于比较,将指标随因素各水平变化情况如图2所示。悬浮率随因素各水平的增加而增加,其悬浮率数据取单一指标下均值表示。其中球磨时间由于影响力最小,且考虑生产成本因素,可选A1(3 h),若只考虑最优组合则选择A3(9 h);悬浮率随球料比增加上升趋势明显,暂时选B3(15:1);而悬浮率随球磨机转速增加而增加的趋势呈减缓,考虑到QM-3SP2行星球磨机的最大转速为580 r/min,选C3(500 r/min)。根据这一结论,可对球料比作进一步的试验,最终确定最优的工艺条件。

图2 悬浮率随因素变化情况(球磨时间、球料比、球磨机转速)

极差分析虽然可以确定主次因素的顺序甚至可以根据水平均值确定最佳水平组合,但是不能找出摒弃因素,缺少用数据证明的评价置信概率,也不能对最佳生产条件作出精确的预报[8],因此对表2中球磨正交试验数据进行了方差分析,见表3。

表3 球磨正交试验的方差分析

方差来源平方和自由度方差F值F临界值显著性贡献率 40minA254.362127.185.20F0.25,(2,2)=3.0-10.91% B1 054.442527.2221.56F0.10,(2,2)=9.0**53.40% C525.452262.7310.75F0.05,(2,2)=19.0*25.31% D48.9224.45F0.025,(2,2)=39.010.39% 总和1 883.158235.39F0.01,(2,2)=99.0100.00% 2 hA225.222112.612.076.22% B687.832343.926.31-30.96% C847.892423.957.78-39.52% D108.95254.4823.31% 总和1 869.898233.74100.00% 24 hA16.7928.401.010.07% B68.08234.044.09-26.38% C93.41246.715.61-39.38% D16.6528.3334.17% 总和194.93824.37100.00%

静置40 min后,因FA>F0.25,(2,2),FB>F0.05,(2,2),FC>F0.10,(2,2),因子A有轻微影响,因子B的影响显著,因子C的影响一般。对显著因子应该选择其最好的水平,因为其水平变化会造成指标的显著不同,最优水平组合为A3B3C3。静置2 h、24 h后,因FA

表3中贡献率为各因素方差扣除试验误差的干扰部分占总方差的百分比,并根据贡献率的大小,可进一步对主要因素作出判断。由此可见,静置40 min时,球料比占53.40%,证实了因素B是试验中的主要因素;在静置2 h、24 h的情况下,球磨时间的贡献率比不上试验误差,说明了A是一个次要因素;而且试验误差所占比例较大,对试验结果是一个不可小视的影响因素。

2.2 球磨时间的影响

从图2中可以看出,悬浮率将随着球磨时间的延长而增加,表明α-Al2O3稳定性随着球磨时间的延长会逐渐加强。这是由于在球磨时间较短时,颗粒之间的分散不够充分,依然有许多团聚的颗粒没有被分散和打开。随着球磨时间的增加,团聚体受到磨球研磨和冲击的几率、次数就会增加,研磨和冲击时产生的破碎力将会使悬浮液中的团聚颗粒分离。

从3个静置时间的悬浮率来看,球磨时间越长,分散稳定性就越好。但粉体磨细到一定程度后,再延长球磨时间,粉体粒径就不会再变小。这是由于细颗粒具有巨大的界面能,颗粒间的范德华力较强。随着粉体粒度的降低,颗粒间自动聚集的趋势变大,分散作用与聚集作用达到平衡,粒径会在平衡点附近出现波动,无限延长球磨时间,甚至可能会使颗粒尺寸增大。此外,由表3的方差分析可知,球磨时间对纳米α-Al2O3分散稳定性的影响不显著,在40 min时贡献率约11%,略大于试验误差,而2 h和24 h时远小于试验误差。而且球磨时间过长,球磨机的能量消耗也就越大,。因此,在不降低粉体分散稳定性的前提下,应选择较短的球磨时间。

2.3 球料比的影响

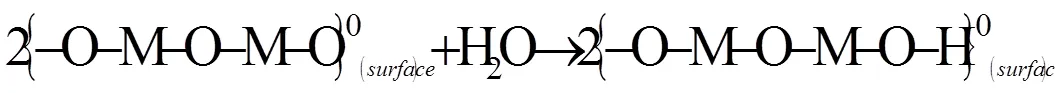

从图2中可知,在40 min静置时间下,球料比的变化对悬浮率的影响非常大;而在2 h和24 h的静置时间下,球料比对悬浮率的影响也较为显著。球磨过程是一个复杂的物理和化学过程,球磨的作用不仅可以使颗粒变细,而且球磨过程中可能会因表面化学键断裂而产生不饱和键、自由离子和电子等。氧化铝颗粒在水介质中会发生如下的水解反应:

由于氧化铝等碱性氧化物具有很强的亲质子能力,因此,表面水化的氧化铝在悬浮液中建立以下平衡:

一般说来,球料比越大,球碰撞的次数就越多,可以增加粒子水解带质子的几率。颗粒在分散介质中互相接近到双电层开始交叠时,产生了颗粒间的静电作用,同质颗粒表现为排斥力。但是,由于在磨球之间、磨球与球磨罐、磨球与磨料以及磨料与球磨罐之间的撞击和研磨,使得球磨罐和磨球本身被磨损,磨损的物质进入磨料中成为杂质,这种杂质将不可避免地对浆料的纯度及性能产生影响。其中,球磨罐材质为聚四氟乙烯,磨损物为片状漂浮物(可过滤),而磨球磨损则不可避免。因此,球料比不可能选择越大越好,需要综合考虑实际生产的情况。

2.4 球磨机转速的影响

从粒度来看,可以认为纳米α-Al2O3悬浮液的制备过程是一个分散与团聚的可逆过程。当这种正反过程的速度相等时,便达到分散平衡,颗粒尺寸及分散性达到极限值。球磨机转速越高,磨球的能量也就越高,磨球研磨与冲击液体中颗粒的作用就越强,进一步增加了分散动能。由于这时机械力已不足以抗衡纳米α-Al2O3微粉进一步细化和分散所需的更高强度,因此只能维持分散平衡,并可能导致小颗粒重聚。

磨球相互撞击后会产生冲击力,磨球与研磨罐之间会产生研磨力。由于在不同的球磨机转速下,冲击力和研磨力的主次地位不同,在低速时以研磨力作用为主;在高速时以冲击力为主。从总体上来看,转速越高,冲击力和研磨力就越大,打开团聚体的能力就越强, 粉体分散稳定性就越好, 而球磨机能量利用率却越低。在图2中,悬浮率随球磨机转速提高而增加的趋势在减小。此外,转速过高会带来其它的负面影响,如悬浮液温度升高、球磨机的振动加剧等。

2.5 纳米α-Al2O3悬浮液的粒径分析对比

试验和研究表明,纳米α-Al2O3在去离子水中最佳超声分散时间为35~40 min,超过40 min,分散性能下降[12]。这可能是由于超声时间过长后导致悬浮液过热,而温度升高,颗粒碰撞的几率也在增加,反而又会加剧团聚。试验测得,纳米α-Al2O3经40 min超声分散后在去离子水中的粒径分布如图3所示。在图3中,其粒径呈一单峰分布,平均粒径为923.7 nm,粒径分布宽度为388.3 nm。这说明经过超声分散后,其团聚现象有所改善,但仍集中在微米级。

试验中测得纳米α-Al2O3在去离子水时最佳球磨工艺(A3B3C3)下的粒径分布如图4所示。在图4中,其粒径呈一单峰分布,平均粒径为388.7 nm,粒径分布宽度为426.2 nm。对比图3和图4后可知,球磨分散比超声分散更能有效地打开纳米粉体的团聚,并使其平均粒径由923.7 nm降至388.7 nm,微米级颗粒含量由15%下降到6%。

图3 纳米α-Al2O3经超声分散在去离子水中的粒径分布

图4 纳米α-Al2O3在去离子水中最佳球磨工艺后粒径分布

如图4所示,经过球磨分散后,已使部分纳米粉体颗粒完全打开,经Nano ZS型粒径分析仪检测到的最小粒径为32 nm。图5为纳米α-Al2O3粉体经最佳球磨工艺分散后的TEM图,由图中可以看出其最小粒径为20~30 nm。

图5 最佳球磨工艺分散后纳米α-Al2O3粉体的TEM图

3 结语

综合以上的极差、方差分析和各因素影响的机制可知,在分析选定的因素水平时,最优工艺条件为:球磨时间9 h,球料比15:1,球磨机转速500 r/min;若考虑降低成本、操作方便等,可选择:球磨时间3 h,球料比15:1,球磨机转速500 r/min。选择合理的球磨时间、球料比和球磨机转速可以实现:

(1)水相介质中纳米α-Al2O3的球磨分散相对常规超声分散更能使纳米粉体颗粒团聚部分打开。

(2)对水相介质中纳米α-Al2O3粉体的分散稳定性能具有重要的影响。悬浮率随各因素水平增加而增加。其中球磨时间影响力最小;悬浮率随球料比增加后上升趋势明显,可在后续试验中加大球料比,而悬浮率随球磨机转速增加后的趋势减缓。

[1] M.M. Rashad,M.M. Hessien,E.A. Abdel-Aal,et al. Transformation of silica fume into chemical mechanical polishing (CMP) nano-slurries for advanced semiconductor manufacturing[J].PowderTechnology,2011,205(2):149–154.

[2] 张峰,徐领娣,范镝,等.表面改性非球面碳化硅反射镜的加工[J].光学精密工程,2008,16(12):2479-2484.

[3] T. Tateishi,Q. Gao,Y. Tani,et a1. Development of a high-porosity fixed abrasive pad utilizing catalytic efects of TiO2 on polyurethane matrix[J].CIRP Annuals-Manufacturing Technology,2006,55(1):321-324.

[4] H. Kim, B. Park, S. Lee, et al.Self-conditioning fixed abrasive pad in CMP[J]. Journal of Electrochemical Society,2004,151(12): 858-862.

[5] 雷红,张泽芳.氧化铝/聚甲基丙烯酸复合粒子的抛光性能[J].微细加工技术,2008(1): 45-48.

[6] 高濂,孙静,刘阳桥.纳米粉体的分散及表面改性[M].北京:化学工业出版社,2003.

[7] Y. Chen,J.X. Lu, Z.G. Chen. Preparation, characterization and oxide CMP performance of composite polystyrene-core ceria-shell abrasives [J]. Microelectronic Engineering, 2011(88): 200-205.

[8] C. Eisermann, M.R. Mallembakam, C. Damm, et al. Polymeric stabilization of fused corundum during nanogrinding in stirred media mills[J].Powder Technology, 2012,217(1): 315-324.

*中国博士后科学基金特别资助

(编号:201003583)

航空科学基金资助

(编号:2010ZE52056)