碎石级配对泵送混凝土管桩生产优化改进的研究

孙常杰

(建华建材中国投资有限公司,江苏 镇江 212413)

碎石级配对泵送混凝土管桩生产优化改进的研究

孙常杰

(建华建材中国投资有限公司,江苏 镇江 212413)

随着泵送混凝土在管桩行业的应用,实际生产过程中发现碎石级配对混凝土和易性的影响至关重要。因此,研究碎石级配优化改进,对指导生产具有现实意义。

碎石级配;泵送混凝土;优化改进

0 引言

过去的20年是管桩行业的黄金发展期。如今管桩行业的用工问题日显突出,成为制约很多管桩厂发展的重要因素。因此管桩行业引入新的生产技术,采用泵送混凝土进行闭模喂料,可大幅度减少管桩生产台前的用工数量及劳动强度。

泵送技术的引入是管桩行业的一重大举措,带来便利的同时也带来了很多不利的影响,如对混凝土工作性能要求较高,很多管桩厂由于对泵送混凝土的性能掌握不到位,致使生产过程面临诸多的问题,效率、产能低下,严重阻碍了管桩行业的发展。

本文就泵送混凝土的工作性能进行实地试验研究,结合对管桩生产的原材料进行分析,发现因地材类资源限制,致使管桩行业面临巨大挑战。本文系统研究了碎石对管桩泵送混凝土的影响,从碎石的级配进行研究,找到适合泵送混凝土碎石的各项指标,为实际管桩生产提供一定的参考。

1 试验研究

1.1 试验原材料

水泥:蚌埠某水泥厂生产的P·Ⅱ52.5R级水泥,标准稠度用水量26.0%,3 d抗折强度7.1 MPa,3天抗压强度32.6 MPa,28 d抗折强度9.2 MPa,28 d抗压强度59.7 MPa,初凝时间130 min,终凝时间185 min,比表面积400 m2/kg。其它各项性能指标均符合GB/T175-2007《通用硅酸盐水泥》要求。

掺合料:磨细砂,比表3 800 cm2/g,0.8 mm筛余百分数1.0%,其它均符合JC/T 950-2005《预应力高强混凝土管桩用硅砂粉》。

细骨料:江西赣江中砂,细度模数为2.6~2.8,属于Ⅱ区级配,表观密度为2 630 kg/m3,含泥量小于1.0%,经检测其它均符合GB/T14684-2011《建设用砂》要求。

粗骨料:安徽蚌埠某公司生产的碎石,表观密度2 820 kg/m3,碎石分05石(俗称瓜子石)、12石、13石,分级堆放。含泥经水洗后小于0.5%,经检测其它均符合GB/T14685-2011《建设用卵石、碎石》要求。

外加剂:江苏某外加剂公司生产的高性能聚羧酸类减水剂,固体含量23.08%,密度1.054 g/mL,实际减水率24.4%,pH值6.3,水泥净浆流动度220 mm。

1.2 试验配合比

依据JGJ55-2011《普通混凝土配合比设计规程》的要求,配合比设计应满足混凝土配置强度及其他力学性能、拌合物性能、长期性能和耐久性能的要求;所配置的混凝土具有良好的可泵性能,本次试验采用水胶比为0.30,具体配比见表1。

强度满足高强混凝土管桩要求,强度等级不低于C80。配制混凝土的采取管桩厂现场打料,实际水胶比在0.32~0.35之间。

表1 基础混凝土配合比 单位:kg/m3

1.3 生产现状

某管桩厂在实际生产时,采用表1配合比进行生产,生产出现诸多问题,混凝土沉降、离析(图1),泵送效率低下、易堵管、生产产能低。通过分析各生产原材料的各项性能参数,并没有发现有具体的数据异常。针对面临的生产问题,本文从碎石的各项参数进行研究,最终有效改善混凝土的工作性能,成功解决了混凝土沉降、泌水离析等质量问题,生产效率大幅提高,产能得到保证。

2 碎石对泵送混凝土的影响及改进分析

图1 搅拌机出料口的混凝土沉降、离析

表2 各级筛余百分数

通过对碎石的系统研究,发现混凝土的可泵性对于骨料级配间断或不均匀的反应十分敏感,混凝土的和易性对碎石的级配要求苛刻。要求碎石整体大颗粒含量不能过大,并要有良好的连续性,针片状含量小于5%,含泥量小于0.5%。

2.1 碎石对混凝土的影响

同期发现因为该管桩厂采用13石进行配置混凝土,碎石存在26.5 mm的大颗粒及19.0 mm的大颗粒均较多,碎石筛分级配见表2。

通过各级的筛余百分数可以看出,16.0 mm筛档的累计百分数达59%,该碎石的表观密度远大于国家标准2 600 kg/m3,达到2 820 kg/m3,由于碎石的比重较大,级配的整体颗粒较大,同时水泥对其包裹力有限,不能很好地将碎石裹住浮于混凝土体系中,导致碎石的沉降严重,混凝土严重分层(图1),极大地影响了混凝土的可泵性,泵送效率低,影响生产产能。

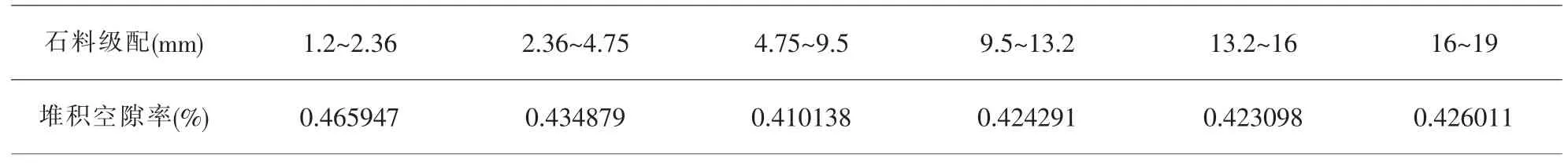

通过文献查阅得知,碎石最小空隙率对混凝土的影响至关重要,从理论层次得出碎石的最小空隙率如何配置的原理,见表3。

文献建立集料的不均匀系数,即石料的最大粒径与最小粒径的差值,如4.75~9.5 mm不均匀性为4.75。同时指出连续级配的空隙率与各个级配的体积百分数有关,体积系数越大,空隙率的控制权重越大。因此在配置适合泵送用混凝土时考虑最小空隙率时,应考虑各级配的控制权重的大小。表3中数据表明在空隙率最小的时候不均匀系数最大,同时给出了堆积空隙率与不均匀系数成线性关系。

表3 不同级配石料空隙率

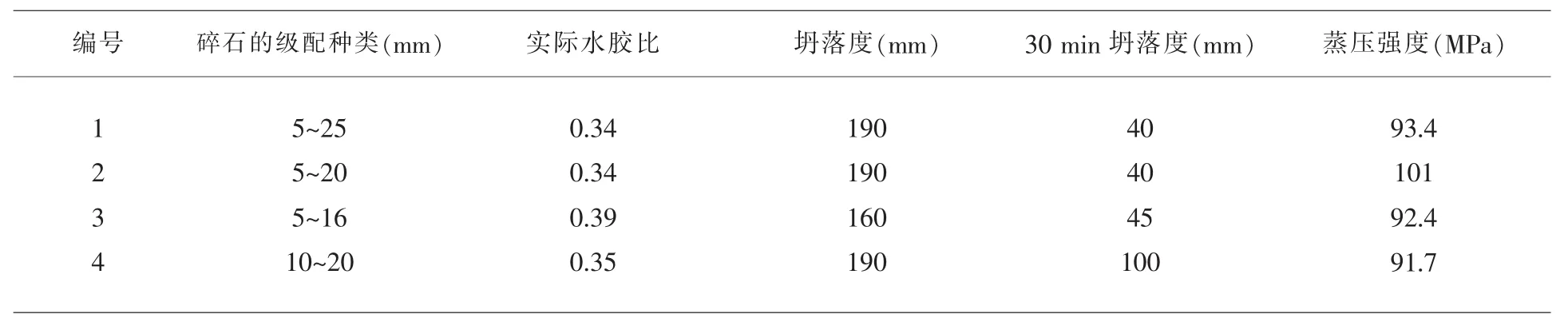

该管桩厂为得到适合泵送混凝土的碎石的级配,采用了5~16 mm,5~20 mm,5~25 mm的连续级配及10~20 mm的单粒径级配进行试验,数据见表4。

通过对混凝土的和易性及可泵性的判定,结合混凝土的强度进行分析,得到适合泵送用混凝土的理想碎石为5~20 mm的连续级配。表5为各个级配的筛余百分数。

通过对比可以看出5~20 mm碎石的各级筛余百分数,相比正常生产的碎石级配连续性更好,各筛档不间断,混凝土和易性改变较大。

2.2 碎石的改进试验

通过对碎石的级配进行分析后,发现管桩厂的碎石级配不合理,局部单一,不连续,造成混凝土易沉降,离析泌水。采取控制进厂碎石级配的合理性,将13石换成12石后,另掺入一定比例的05石进行配置混凝土。碎石的各级配的筛余百分数见表6。

表4 理想级配的实验数据

表5 各个级配的筛余百分数

改进后的混凝土有效解决了混凝土的分层离析、泌水等质量问题(图2),使得混凝土的泵送效率大幅提升,生产产能得到明显提高,生产质量也得到明显提高。由此可知碎石的级配对于泵送混凝土的敏感性较强。

表6 改变后的碎石各级筛余百分数

另外,改造进厂碎石的大小,分开堆放,便于生产搭配。图3为分开堆放的碎石,碎石采用三级搭配满足泵送生产要求。

3 结论

图2 级配改善图

图3 三级碎石搭配

通过改善后的混凝土发现,混凝土的可泵性对于骨料级配间断或不均匀的反应十分敏感。因此本文从两个方面阐述了碎石的级配对泵送混凝土影响的重要性。一方面是碎石的级配,另一方面是碎石的最小空隙率。在满足最小空隙率的前提下,有效较低了砂率,降低了水泥的用量。同时合理的碎石级配保证了混凝土的工作性能,使得泵送混凝土的和易性较好,避免了生产出现的质量问题。

通过对碎石级配的研究,得出了一些结论:

(1)碎石级配、规格、粒径对管桩泵送混凝土影响至关重要,码头配料需要提出更精细化的要求。针片状、含泥量要严格控制,粒径不能偏大,必须有良好的连续性。建议在后期新线设计时砂、石能够按照粗细和不同大小石子在拌合楼上分别计量搭配,以满足泵送混凝土稳定性要求。砂石堆场最好采取防雨措施以免砂石含水率变化难以控制。

(2)碎石的级配满足连续级配要求。如根据该管桩厂碎石质量水平,宜控制19.0 mm约占14%,16.0 mm约占16%,9.5 mm约占48%,4.75 mm约占20%,2.36 mm约占1%,小于2.36 mm约占1%,以碎石最小孔隙率为控制原则,严格控制碎石级配。

(3)砂率不能过高。低砂率有利于离心效果,减少分层现象,但必须在合理的碎石级配基础上。如根据该管桩厂原材料情况,砂率由原来41%左右调整为现在38%左右,有效降低成本,降低砂率3个点,降低成本2.1元。统计1~8月份的混凝土方量224 366方,可节约47万元,按照现有产能,一年可节约72万元左右。

(4)在碎石整体颗粒偏大时宜适当增加砂率,以改善可泵性。碎石颗粒整体偏小、级配连续性较好,可适当降低砂率。

(5)砂含泥量严格控制在1.0%之内。含泥量超出1.0%,造成泵送混凝土粘稠,泵送困难,影响泵送效率,还易造成离心内壁成型差。

(6)坍落度搅拌机出料时宜保证在120~180mm,泵口处宜控制在60~120 mm之间。

(7)在环境温度在35℃以上,坍损较大时应适当增加砂率、减水剂掺量以改善可泵性。

(8)生产的连续性要严格控制,防止等料造成泵送困难及出现多、少料现象。

(9)砼料严禁加入生水进行再次搅拌,保证混凝土的均匀性。

4 结语

泵送技术的引入带来了很多便利,给管桩行业带来新的一次技术革新。本文针对泵送混凝土生产面临的一些问题,进行管桩厂实地跟踪解决问题,通过对碎石级配的研究,成功改善混凝土的工作性能。

作者:孙常杰(1986-),男,本科,助工,土木工程专业。

With the application of pump concrete in the pipe industry,in the actual production process,the gravel gradation effect on the workability of concrete is found.Therefore,research on aggregate gradation optimization is of practical significance to guide the production improvement.

aggregate gradation;pump concrete;optimization and improvement

�清)(

2014-7-2)