三片饮料罐检漏设备控制方案设计

王跃进

(杭州娃哈哈集团有限公司,浙江 杭州 310009)

三片饮料罐检漏设备控制方案设计

王跃进

(杭州娃哈哈集团有限公司,浙江 杭州 310009)

介绍了三片饮料罐生产工艺中旋转式检漏设备的定位原理及其所采用的气压测漏方法,并从实用的角度分析了在旧有设备基础上进行控制系统改造的方案。同步控制是此类设备运行的关键,通过程序手段,将软件同步和机械定位巧妙结合,能够准确定位检测出漏罐,是一种有效的方法。

三片罐;检漏;控制

0 引言

杭州娃哈哈集团罐头食品公司三片罐空罐检漏机为台湾HSUAN ANN公司20世纪90年代的设备,其电气控制系统采用OMRON自动化公司早期产品。由于其负责检漏控制的可编程控制器(PLC)老化损坏,该检漏机失去了检测功能。由于HSUAN ANN公司对此PLC内部程序进行了加密,所以无法从相同型号的检漏机控制器中进行上载应用。故对该PLC外围控制电路进行测绘并深入分析其运行原理,在此基础上重新设计编制了控制程序,从而使设备恢复了检漏运行功能。

1 设备概况及编程设计思路

1.1 设备概况

该设备共有40个检测工位(图1)。采用气压测漏的方法,此方法具有原理简单、检测结果可靠性高的特点,即往空罐里充气,根据检测到的气压值来判断该罐子是否存在漏洞。每个工位均安装有气压检测传感器,传感器可根据制罐工艺需要调节压力设定值,一旦检测到罐内压力达到设定值则输出开关量信号,表明此罐子为合格产品,否则判定为漏罐。工作时机器按顺时针方向旋转,罐子在入口处通过一个分罐螺杆进入,经过检测后再由出口处的一个星轮传送至输送线。若检测后罐子是漏罐,则由出口处的吹气装置将漏罐从输送线上剔除。

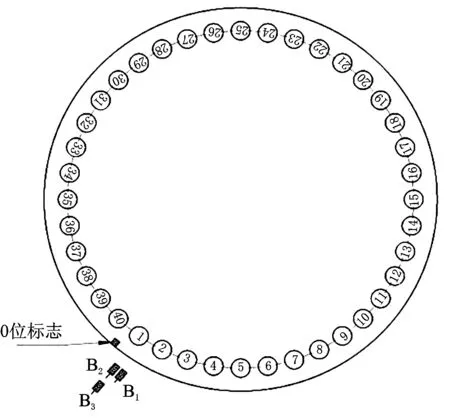

图1 设备工位及传感器位置

1.2 编程设计思路

经分析,安装于机器入口处的同步脉冲检测传感器B2和出口吹气装置吹气口之间间隔36个工位。即是说,假如1#工位刚好位于入口同步传感器B2处,那么此时4#工位则刚好位于出口吹气装置的吹气口处。利用这一原理,设计了由软件计数器指令和比较指令实现的定位控制程序。当机器按顺时针方向旋转时,软件计数器由同步传感器B2信号实现1、2、3……的递增计数。程序中的40个工位地址则分别由40个软件比较器控制,每转过一个工位,此工位对应的比较器就和计数器当前值进行比较,当计数器值等于比较器的设定值时,就确定了同步传感器B2处工位的位置,从而实现了机器工位与程序地址的一一对应。而对于检测出的漏罐的定位,即由同步脉冲传感器B2的位置与出口吹气装置吹气口之间建立一套一一对应的地址关系,即1#与4#对应,2#与5#对应,以此类推。例如当同步传感器B2检测到1#工位时,同时4#工位上的罐子为漏罐,因4#工位上的罐子此时正好位于出口吹气装置的吹气口处,则启动吹气装置将此罐子从输送线上剔除。

2 控制程序运行流程

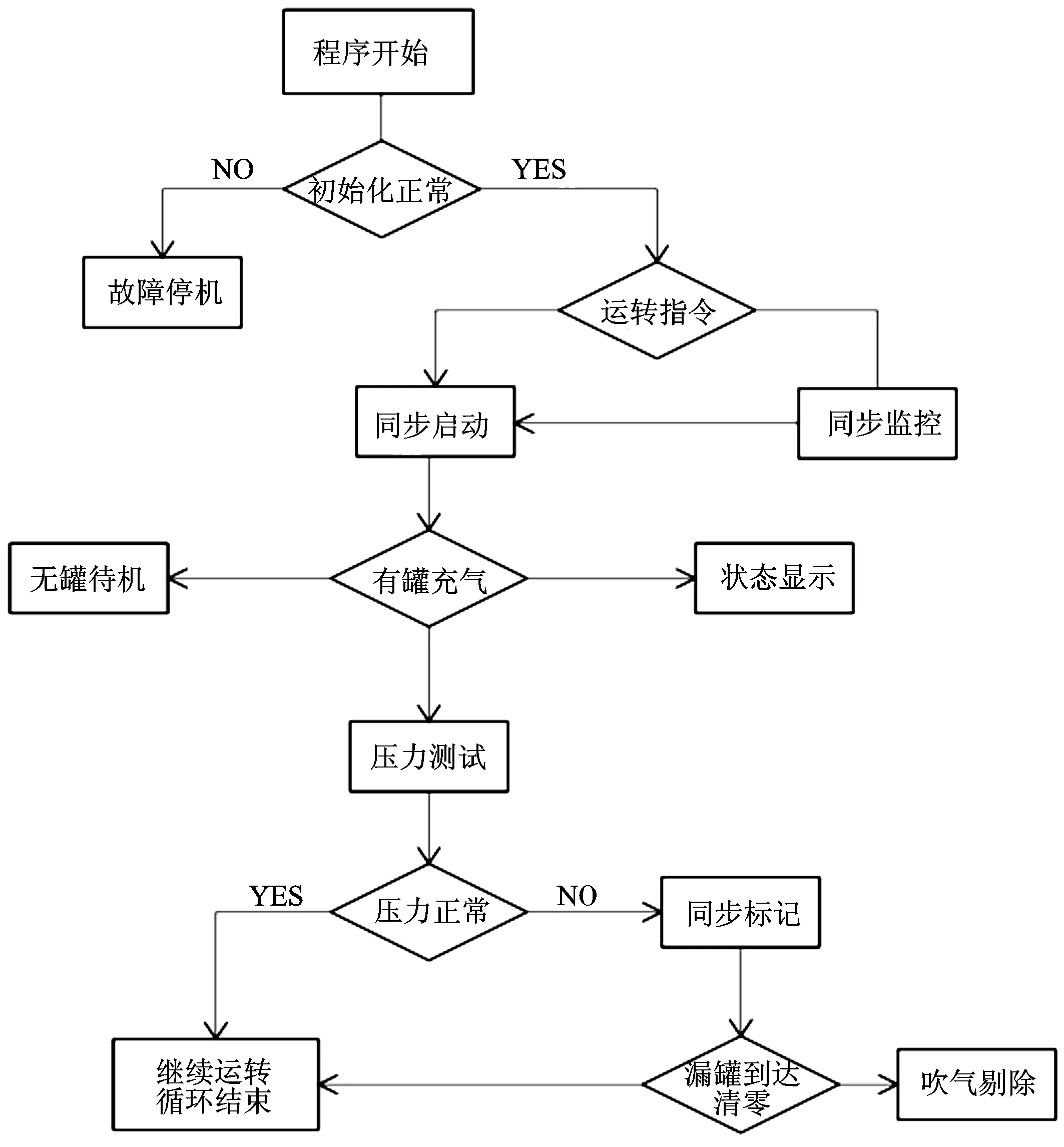

控制程序运行流程如图2所示。

图2 控制程序运行流程示意图

3 PLC选型及I/O点定义

该控制方案所要求的输入/输出均为开关量信号,实际使用输入43点、输出41点,并预留一些备用点位。根据其点数选用OMRON SYSMAC CPM2AH-60CDR-A可编程控制器和40EDR、8ER两个扩展模块,PLC输入信号为低电平有效。对输入、输出点进行分配,如表1所示。

表1 PLC输入、输出点分配表

4 程序工作原理

4.1 待检测罐子定位控制

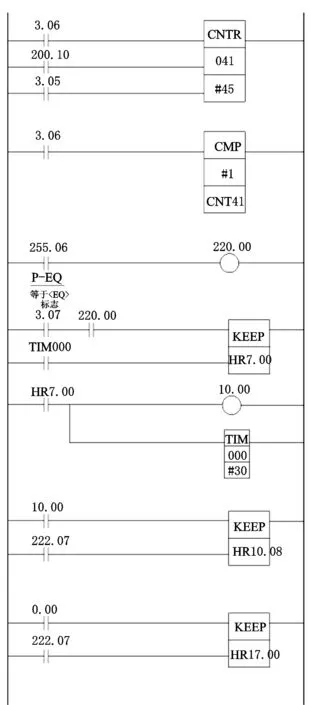

程序中包含1个CNTR计数器和40个CMP比较器,以CNTR计数器和1#工位所对应的CMP1#比较器相结合为例进行阐述:当机器运转时,假设从0位标志开始,0位标志每转过一圈使得0位传感器B1输出信号将3.05置1,CNTR计数器清零。随后CNTR计数器在同步传感器B2信号3.06的作用下开始计数,每增加一个数表示转过了一个工位。同步信号3.06同时输入CMP1#比较器中,CMP1#将自身设置值与计数器CNTR中的当前值进行比较,当比较结果等于1时,则等于标志255.06导通,使中间继电器220.00得电。若此时1#工位上检测到有罐子,则罐体检测传感器B3信号输出使得3.07导通,断电保持继电器HR7.00置1,即PLC输出点10.00得电,所对应的1#充气电磁阀动作开始往罐子里充气。同时时间继电器TIM000开始计时,时间达到设定值后将HR7.00复位,此时间继电器设定值也就是往罐子里充气的持续时间。因程序内部均采用具有断电保持功能的继电器,即使PLC断电后重新上电,也不影响内部继电器断电前的状态,因此程序可以从任意一个工位开始运行。

输出继电器10.00使断电保持继电器HR10.08置1,这是罐子出口处吹气装置启动的条件之一。气压传感器对罐子的检测结果若为漏罐,则1#压力传感器信号0.00值为0,使HR17.00置0。若检测结果为合格罐,则1#压力传感器0.00值为1,使HR17.00置1,这也是罐子出口处吹气装置启动的条件之一。HR10.08、HR17.00的复位信号均按机器旋转方向由前一个工位(40#工位)产生的信号222.07提供,即前一个工位的定位信号复位后一个工位程序元件的状态。如图3所示。

图3 部分控制程序

4.2 漏罐剔除定位控制

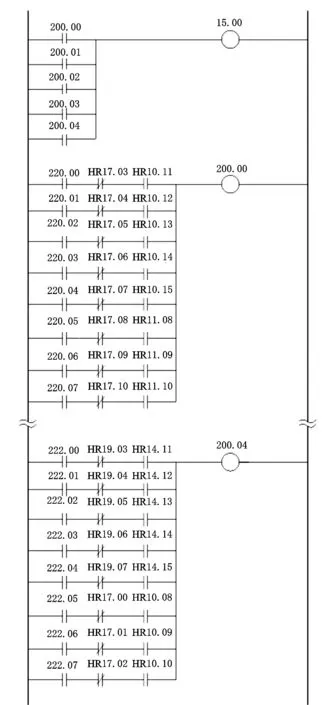

PLC输出地址15.00为机器出口处漏罐吹气剔除信号,由200.00~200.04中间继电器构成的或门电路控制,每个中间继电器又分别由8个工位的条件组成或门,共计40个工位。当某一个工位条件一旦同时满足则表示该工位检测出了漏罐。此条件由3个因素决定:以4#工位为例,HR10.11得电表示4#工位上有罐子;HR17.03得电表示4#工位上的罐子是合格罐,否则是漏罐;220.00得电表示4#工位上的罐子刚好位于机器出口吹气装置的吹气口处。若这3个因素同时满足,则通过中间继电器200.00使15.00得电,打开吹气电磁阀,将漏罐从出口输送线上剔除。如图4所示。

图4 漏罐剔除控制程序

5 结语

本文在检漏机控制程序方案的建立、分析、研发过程中,在同步定位问题的解决上采用了软件计数器和比较指令相结合的方法,使问题得以简化。在PLC外围输入定位信号的处理上,由原设备的5个传感器减少为3个传感器信号。总之,在程序的编制构思过程中,其思想是用常用的、简单的指令去实现和解决问题。运行结果表明,所用的方法合理,优化并完善了原控制系统,调试运行后该机器完全达到了原厂设备的功能。

[1] 戴一平.可编程控制器技术及应用[M].机械工业出版社,2004

[2] 朱善君.可编程序控制系统原理、应用、维修[M].清华大学出版社,1997

[3] 程周.欧姆龙系列PLC入门与应用实例[M].中国电力出版社,2009

[4] 王冬青.欧姆龙CP1系列PLC原理与应用[M].电子工业出版社,2011

[5] 袁任光.可编程序控制器选用手册[M].机械工业出版社,2002

[6] 宋文绪,杨帆.传感器与检测技术[M].第2版.高等教育出版社,2009

2014-08-22

王跃进(1978—),男,浙江金华人,工程师,从事食品罐头、饮料生产设备控制系统研究及设备自控维护工作。