取向碳纳米管纤维及其能源应用

尤 晓,孙雪梅,彭慧胜

(聚合物分子工程国家重点实验室 复旦大学高分子科学系 先进材料实验室,上海 200433)

1 前 言

现代科技的快速发展,推动了航空航天、军事、能源、医药、生物科技等多个领域对于纤维材料的要求。航空航天领域需要高强度、低密度的纤维材料;军工领域需要耐氧化性好、化学稳定性高且耐腐蚀性的纤维材料;能源领域要求兼具高导电性和电化学活性的纤维材料;医学领域需要类似肌肉的纤维材料制成“人工肌肉”、“人体器官”等。对纤维的需求推动了这一科研领域的发展,在过去的数十年内,新型高性能纤维材料的开发始终吸引着无数研发者。在这个过程中,碳纳米管作为一种新兴材料越来越多地进入了人们的视野。

碳纳米管具有独特的一维结构,在构建高性能纤维材料方面具有巨大潜力。在分子层面上,碳纳米管不仅具有优异的力学强度和硬度,而且具有良好的电学和热学性能以及低密度的特性。这使得碳纳米管集合了聚合物、碳纤维和金属材料的优点,成为一种理想的功能材料[1]。近年来,越来越多研究者尝试将碳纳米管用于制备宏观材料,而如何将碳纳米管优异的物理性能从分子层面提升到宏观尺度,是一个十分具有挑战性的问题。碳纳米管的无规排列及其易于团聚的性质,使得碳纳米管的物理性质在宏观尺度上难以把握。近年来,人们分别通过湿法纺丝和干法纺丝等过程,将碳纳米管取向排列制备了具有高强度和高电导率的取向碳纳米管纤维。进一步通过优化取向碳纳米管纤维的取向度、物理性质和改进生产工艺,使该类纤维可以达到近乎聚合物和碳纤维的高比强度,堪比金属纤维的电导率和热导率。性能优异的取向碳纳米管纤维被用于太阳能电池、锂离子电池和超级电容器等各种线状能源器件中,极大地推动了能源材料与器件的发展。本文介绍了取向碳纳米管纤维的各种合成方法及不同方法合成的取向碳纳米管纤维的性质,并简要介绍取向碳纳米管纤维在线状光电转换和储能器件领域的应用,并对其未来的发展方向进行了展望。

2 取向碳纳米管纤维的合成

目前制备取向碳纳米管(Carbon Nanotube,CNT)纤维主要有两种方法,分别是湿法纺丝和干法纺丝[2-4]。其中,湿法纺丝是最早用于制备碳纳米管纤维的方法,它以无规碳纳米管为原料,对原料及合成设备要求低,因此使用较为广泛。通过优化纺丝条件获得的取向碳纳米管纤维性能较为优异,但在合成时需要表面活性剂或强酸帮助分散。干法纺丝又分为可纺阵列纺丝法和直接气相沉积纺丝法,两者均使用气相沉积法合成

碳纳米管。直接气相法为一步法,经过气相沉积合成的碳纳米管纤维直接取向;可纺阵列纺丝法需要两步,即第1步合成取向碳纳米管阵列,然后将碳纳米管阵列纺制成取向的纤维。直接气相沉积法合成的纤维孔隙率非常高,因此力学和电学性能均受到一定影响,由可纺阵列干法纺丝所得纤维力学性能相对更好,但对合成要求较高。

2.1 湿法纺丝

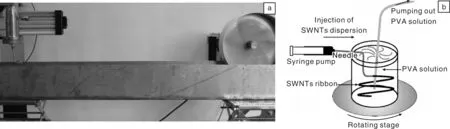

湿法纺丝是最早被用于制备碳纳米管纤维的方法,典型的制备过程是,将碳纳米管分散于液体中,然后从喷丝器中被挤出,注入特定的凝固浴中,碳纳米管与分散液分离形成纤维(如图1)[5]。凝固浴的主要成分是与溶剂互溶而不与碳纳米管相溶的液体。

湿法纺丝的关键在于找寻合适的溶剂。由于碳纳米管的化学惰性和易于团聚的自身特性,无论是在水溶液还是在有机溶剂中形成均匀的碳纳米管分散液都十分困难。添加表面活性剂可以改善碳纳米管的分散,但是随之带来的表面活性剂和凝固浴中的聚合物残留问题会极大地降低所得碳纳米管纤维的性质。近年来,人们在传统湿法纺丝基础上取得突破,使用超强酸为溶剂,可以避免表面活性剂的添加。所制备的碳纳米管纤维尽管韧性仍相对较低,但其导电性和导热性得到了大幅度的提升[4,6]。

图1 湿法纺丝制备碳纳米管纤维:(a)纺丝装置(纺丝液从左侧被挤出进入凝固液,纤维被右侧的滚筒收集)[4],(b)实验室纺丝装置示意图[5]Fig.1 Preparation of CNT fibers from wet spinning:(a) photograph of fiber spinning set-up(The fluid is extruded from the spinning chamber at left through a spinneret immersed in a coagulation bath, the fiber is continuously collected on the winding drum at right)[4] and (b) schematic diagram of the experimental setup used to make CNT fibers[5]

2.2 干法纺丝

2.2.1 直接气相沉积纺丝法

与湿法纺丝相比,取向碳纳米管的干法纺丝避免了使用表面活性剂和使用强酸。干法纺丝又分为直接气相沉积纺丝法和可纺阵列纺丝法,两者均使用气相沉积法合成碳纳米管。

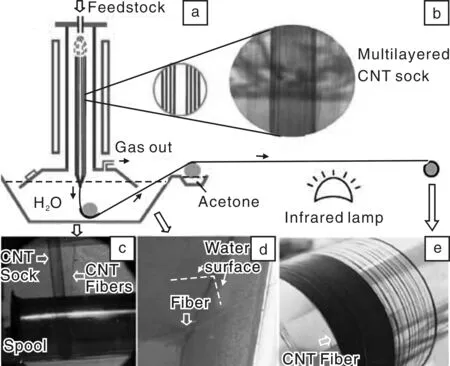

在典型的气相沉积法制备碳纳米管过程中,首先是在硅片或铝膜基底上沉积一层金属催化剂,放入水平放置的管式炉中,通入碳源和载气,在一定温度下生长碳纳米管。直接气相沉积法与标准的气相沉积法不同的是,该法将原本水平放置的管式炉直立放置,在合成反应区域直接纺制成纤维。主要以乙醇为碳源,溶解在乙醇和丙酮混合液中的二茂铁和噻吩为催化剂,将其从炉腔上部喷入,氢气为载气和还原气,通入炉温为1 050~1 200 ℃的反应炉,从反应炉中拉出来的碳纳米管膜进入水中收缩为纤维,再经过丙酮进一步收缩后红外灯烘干,得到取向碳纳米管纤维(如图2)[7-9]。

图2 直接化学气相沉积纺丝法制备取向碳纳米管纤维[8]:(a)纺丝装置示意图,(b)气流中的取向碳纳米管膜,(c)碳纳米管纤维经过滚轮从水中拉出,(d,e)制得的纤维被滚筒卷起成为线轴Fig.2 Synthesis of continuous CNT fibers by chemical vapor deposition: (a) schematic diagram of the synthesis and spinning set-up, (b) a layered CNT sock formed in the gas flow, (c) the drawing of the fiber from the water from the other side of the rotator, and (d,e) spinning of the finished fiber on the final spool[8]

2.2.2 可纺阵列纺丝

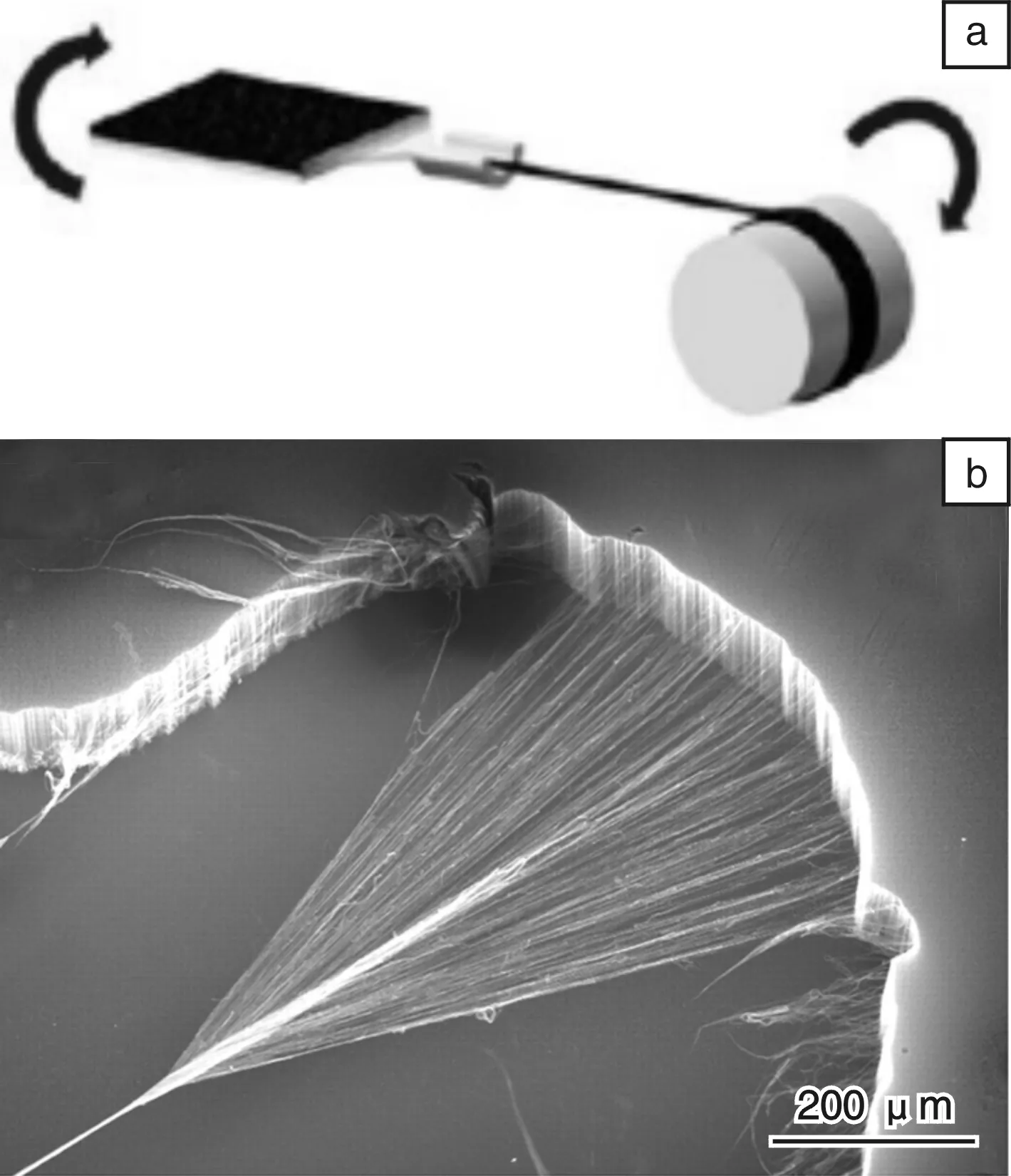

可纺阵列纺丝过程分为两步,首先是通过化学气相沉积制备碳纳米管可纺阵列。典型的过程是在硅片或铝膜基底上沉积一层金属催化剂,如Fe,Co,Ni。常用的催化剂沉积方法有电子束蒸发、磁控溅射和离子束辅助沉积技术,或者是溶液涂渍法,如滴涂、旋涂、喷涂等。然后将镀有催化剂的硅片放入管式炉中,通入碳源,如乙炔、乙烯、乙醇和甲烷等,以氢气作为还原气,以氮气或氩气作为载气通入管式炉中。在高温(700~750 ℃)下,催化剂层裂解为纳米颗粒,诱导碳纳米管在基底表面生长。催化剂纳米粒子密度很高,由于位阻效应,碳纳米管将垂直于基底取向排列。通过控制催化剂的尺寸,能够调控碳纳米管的直径和壁数。碳纳米管长度可由生长时间控制。一般可纺碳纳米管阵列的高度范围为200~900 μm,超出这个范围,可纺性下降。然后,将碳纳米管从阵列边缘垂直于生长方向拉出,即可连续高效地制得取向碳纳米管薄膜。若在拉制过程中同时进行加捻,则得到取向碳纳米管纤维(如图3)[10-11]。从纤维的扫描电子显微镜照片(图3b)可以看出,在纤维内部,碳纳米管沿着纤维轴向螺旋取向。

图3 碳纳米管阵列干法纺丝制备取向碳纳米管纤维[3]:(a)示意图,(b)SEM照片Fig.3 Preparation of CNT fibers from spinnable arrays: (a) schematic illustration and (b)SEM image of a CNT fiber in the process of being simultaneously drawn and twisted during spinning from a CNT forest[3]

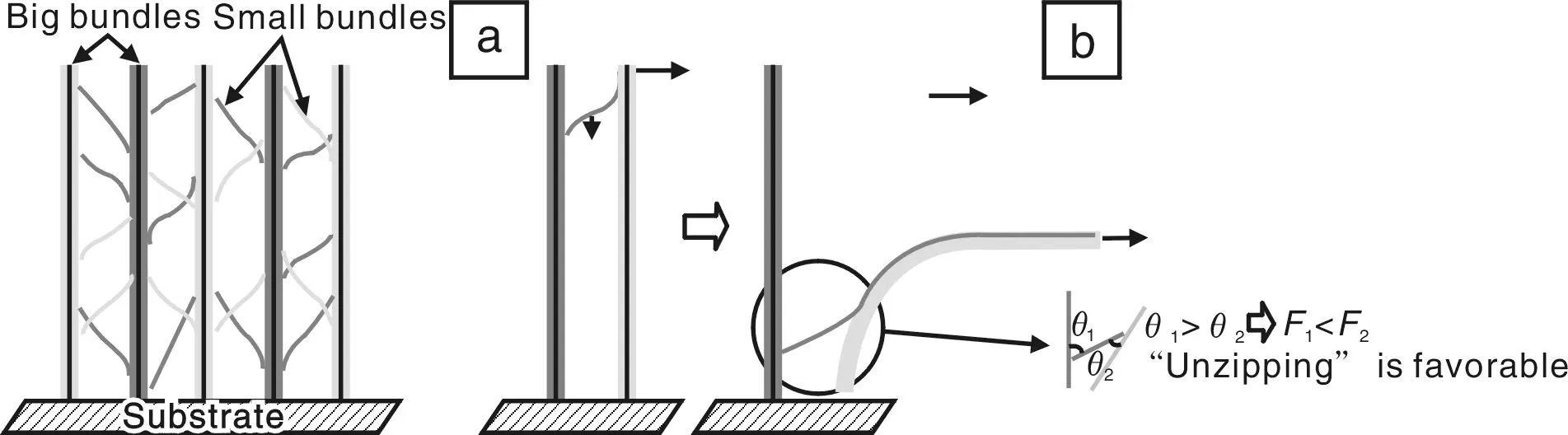

许多研究围绕增加可纺阵列的高度和理解阵列可纺的机理展开。这是因为阵列的高度即单根碳纳米管的长度,很大程度上决定了取向碳纳米管纤维的物理性能。比如,碳纳米管的长度增加一倍,碳纳米管纤维的拉伸强度和电导率增大数倍。然而,尽管经过多年努力,合成更高的可纺碳纳米管阵列至今仍是一个难题。关于碳纳米管阵列可纺的机制,目前主要有两种典型的模型用以解释干法纺丝中取向碳纳米管之间的连接。Baughman等通过原位扫描电子显微镜发现取向碳纳米管互相缠结以形成连续的结构(如图4)[12];而Jiang等认为连续的碳纳米管纤维源于相邻碳纳米管之间的强范德华力[13-14]。根据后一种解释,表面越清洁,范德华力越强。因此,碳纳米管的清洁表面是合成可纺阵列的关键。上述两种模型都被作为合成可纺碳纳米管阵列的依据,但是仍需更多的研究来探寻和修正碳纳米管阵列纺丝的机理。

图4 碳纳米管阵列纺丝机理示意图[12]: (a)碳纳米管之间相互缠结,(b)连续可纺过程Fig.4 Mechanism illustrating of CNT fibers from spinnable arrays:(a) schematic picture of a CNT forest consisting of vertically oriented big bundles (forest trees) and interconnecting small bundles and (b) the unzipping-zipping process results in movement of the connects along the forest tree lengths[12]

3 取向碳纳米管纤维的形貌及性能

3.1 纤维形貌和取向

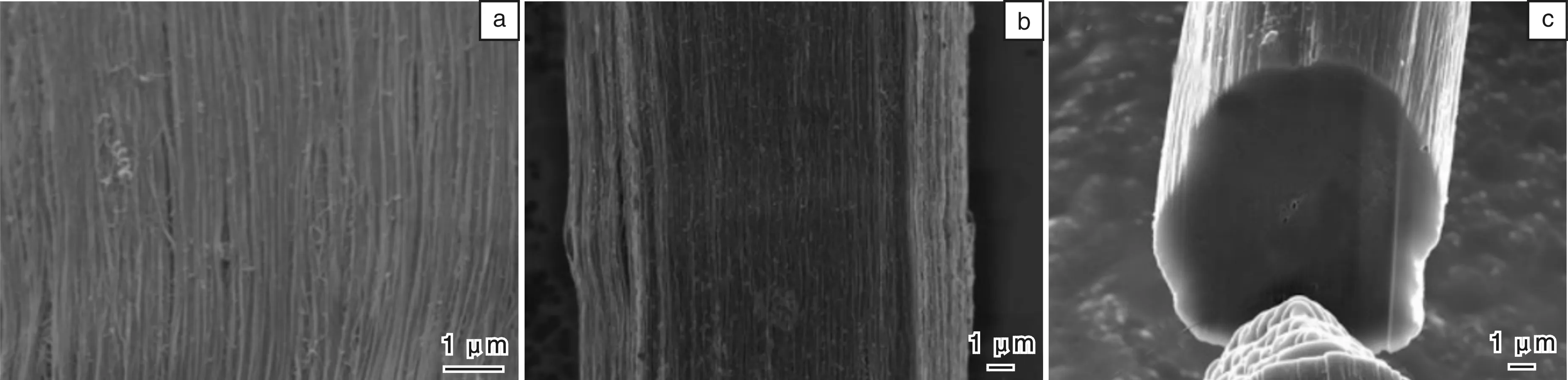

图5是湿法纺丝制备的CNT纤维的SEM照片。在湿法制备的取向碳纳米管纤维内部(见图5a,b),碳纳米管沿纤维轴向高度取向排列,形成较为致密的结构,由纤维截面(图5c)可见,纤维内仅有少量几百纳米的孔隙,无微米级的孔隙,这对于纤维的物理性质有很大的影响。

图6是直接气相沉积纺丝法制备的CNT纤维的SEM照片。直接气相沉积纺丝法所制备的纤维内部,碳纳米管同样沿纤维轴取向排列(图6a),其纤维内部形成较为疏松的层状结构, 经过丙酮收缩后的纤维,层内碳纳米管排列紧密,层与层之间孔隙较大(见图6b,c)。

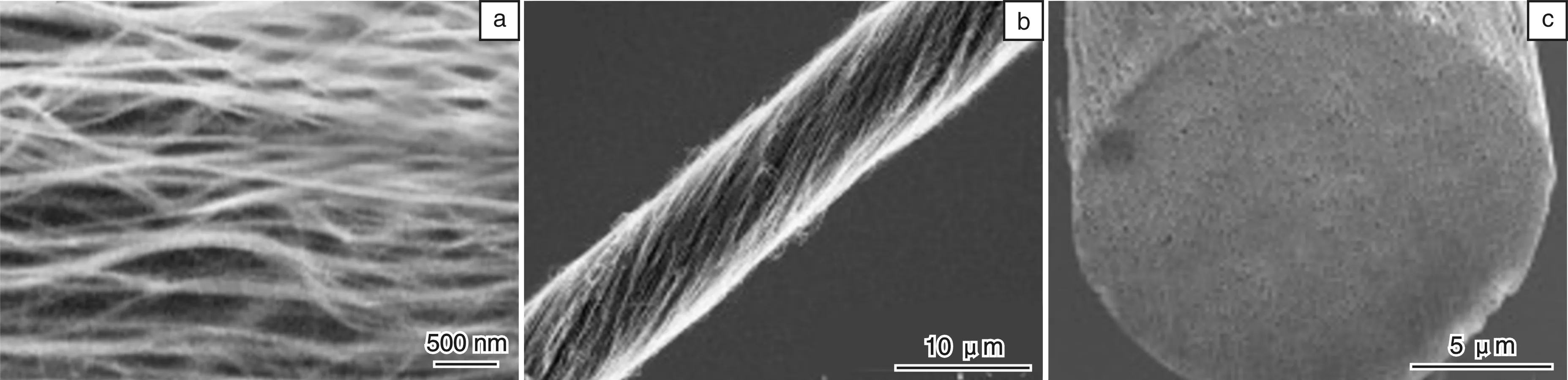

图7是可纺阵列纺丝法制备的CNT纤维的SEM照片。可纺阵列制备的取向碳纳米管纤维内部,碳纳米管沿着纤维轴螺旋取向。纤维密度介于湿法和直接气相沉积法之间[15]。

3.2 物理性能

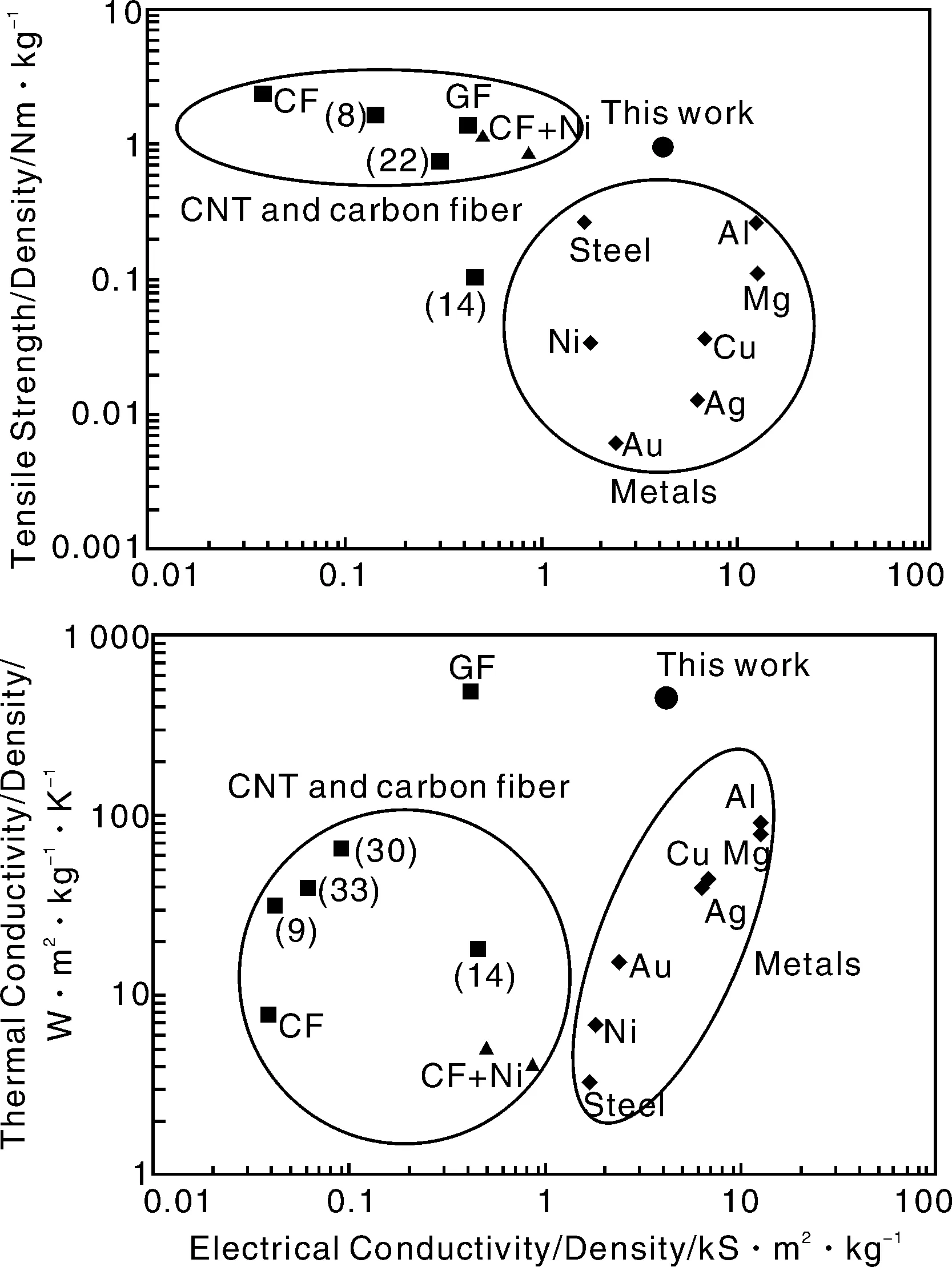

在典型的湿法纺丝过程中,为了使碳纳米管均匀分散,需要添加表面活性剂并使用特殊的凝固浴,而表面活性剂和凝固浴中聚合物残留将影响纤维的物理性能。Smalley等在湿法纺丝基础上的一个重要改进是,使用超强酸作为溶剂,采用标准凝固浴(如水),从而避免表面活性剂的使用,由此得到了良好取向且致密的取向碳纳米管纤维[6]。 Pasquali等使用氯磺酸(现知唯一的碳纳米管良溶剂)为溶剂溶解碳纳米管,制得了至今性能最优的湿法取向碳纳米管纤维。这种纤维内部碳纳米管之间接触紧密,纤维的电导率达到了3×104S/cm,平均热导率380 W/m·K,经过碘掺杂后电导率和热导率分别可达到5×104S/cm和635 W/m·K,平均拉伸强度约1.0 GPa,结合了金属在电导率方面和碳纤维在比强度、硬度和热导率方面的优点[4]。图8显示了取向碳纳米管纤维和其他工程常用纤维的性能比较,取向碳纳米管纤维具有更高的拉伸强度、电导率和热导率。

图5 湿法纺丝法制备的沿纤维轴取向的CNT纤维的SEM照片:(a,b)沿纤维轴取向,(c)横截面Fig.5 SEM micrographs of CNT fibers aligned along fiber axis fabricated by wet-spinning:(a,b)longitudinal and(c) cross-section

图6 直接气相沉积纺丝法制备的CNT纤维的SEM照片:(a)沿纤维轴取向,(b,c)分别为多层结构CNT纤维横截面Fig.6 SEM micrographs of CNT fibers fabricated by direct chemical vapor deposition spinning:(a)CNT fibers aligned along fiber axis,and (b,c)cross-section of multilayer structural CNT fibers

图7 可纺阵列纺丝法制备的CNT纤维的SEM照片:(a,b)沿纤维轴螺旋取向的CNT纤维,(c)CNT纤维的横截面Fig.7 SEM images of CNT fibers fabricated from spinnable arrays:(a,b)CNT fibers aligned with screw around fiber axis, and (c) cross-section of aligned CNT fibers

图8 取向碳纳米管纤维与其他纤维材料的性能对比[4]: (a)力学和电学性能,(b)热学和电学性能Fig.8 Comparison of properties between aligned CNT fibers and other fiber materials: (a) mechanical and electrical properties and (b) thermal and electrical properties[4]

由可纺阵列制备的取向碳纳米管纤维的性质因阵列高度的不同而有较大不同,通常密度约为0.54 g/cm3,拉伸强度和电导率分别为0.3~0.5 GPa和102~103S/cm。据报道,可纺阵列纺丝制备的取向碳纳米管纤维拉伸强度最高可达3.3 GPa, Yuntian Zhu研究组通过1 mm高的可纺碳纳米管阵列制备了至今力学性能最好的干法纺丝取向碳纳米管纤维,其拉伸强度和硬度分别为1.35~3.3 GPa 和100~263 GPa,比强度和比硬度分别比迄今最强(T1000)和最硬(M70J)的商品纤维高5.3倍和4.3倍[16]。Baughman等对取向碳纳米管纤维进行过加捻,并将几股纤维混纺,得到的取向碳纳米管纱线达到了13%的断裂伸长率,且一定范围内拉伸后能很好地回复[3]。

直接气相沉积法制备的碳纳米管纤维拉伸强度和电导率分别为0.4~1.25 GPa和5.0×103S/cm。

由于湿法制备的纤维密度更高,取向碳纳米管之间接触紧密,从而减小了接触电阻。目前湿法制备的取向碳纳米管纤维电导率达到了104S/cm,非常接近于单根碳纳米管的电学性能。但是对于电子器件来说,湿法制备的纤维密度过大,不利于电解液或染料的渗入,造成纤维内部的碳纳米管难以与活性物质接触。此外,相较于湿法制备的取向碳纳米管纤维,干法制备的纤维具有更高的有效比表面积,因此显示出较高的电化学活性,在线状太阳能电池和超级电容器中均有广泛的应用。

4 基于取向碳纳米管纤维的线状能源器件

为了满足现代便携电子设备的需求,研究人员开发了轻量且具有良好柔性的线状能源器件,如线状太阳能电池和超级电容器等。与传统的平面结构相比,线状能源器件有许多独特的优势[17]。比如,利用成熟的编织技术,线状器件可以被编制成电子织物供穿戴使用。纤维状电极是制造线状电子器件的关键之一,而电极材料需要具有高度柔性、良好的导电性和足够的力学强度。此外,不同器件对电极材料还有各自的需求,如高比表面积、高电化学活性等。金属纤维和碳纤维是目前被研究得最多的两类纤维电极,仍无法满足上述的所有要求。由于其独特的一维纳米结构带来的高比表面积和优异的电学、力学和热学性质,取向碳纳米管纤维被认为是极具潜力的纤维状电极材料。为了满足不同器件的需求,研究人员在取向碳纳米管中引入第2组分如金属纳米粒子、导电高分子、其他碳纳米材料等制备复合纤维,可以进一步提高性能,以满足线状器件的应用需要。

4.1 染料敏化太阳能电池

Zou等首先以CuI修饰的金属丝吸附染料作为工作电极,以铜丝为对电极,制备了全固态线状染料敏化太阳能电池[18]。虽然电池效率较低,此工作证明了线状结构不仅赋予太阳能电池柔性和可编织性,对电池性能也有特殊的贡献,即电池的受光面积大且电池效率受光照角度影响小。

金属纤维和导电高分子材料是目前最常用的纤维状电极材料,但两者都存在着一些缺点:金属易被溶剂腐蚀,聚合物纤维外部的导电层易碎裂,且两者都柔性不足,无法与光阳极紧密缠绕,造成电池效率很难进一步提高。兼具有柔性、高强度、高电导率的取向碳纳米管纤维成为线状太阳能电池的一个理想电极材料。

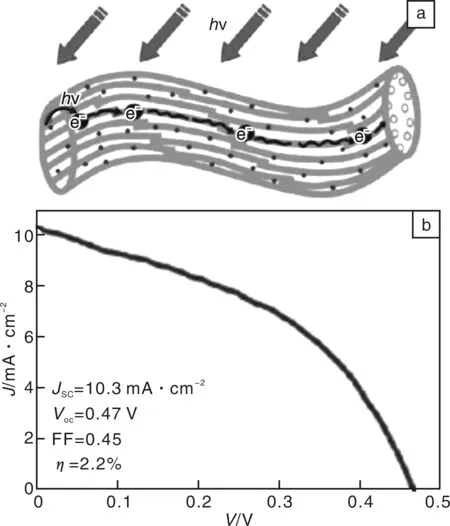

图9 以取向碳纳米管纤维为工作电极的染料敏化太阳能电池[19]的光电子传输示意图(a)和电流密度-电压曲线(b)Fig.9 CNT fibers as working electrodes in DSCs[19]:(a) schematic diagram of transportation of photoelectrons in a CNT/N719 fiber (the lime tube, black dots, and small ring correspond to CNT, dye N719, and photoelectron, respectively) and (b) J-V curve of a cell

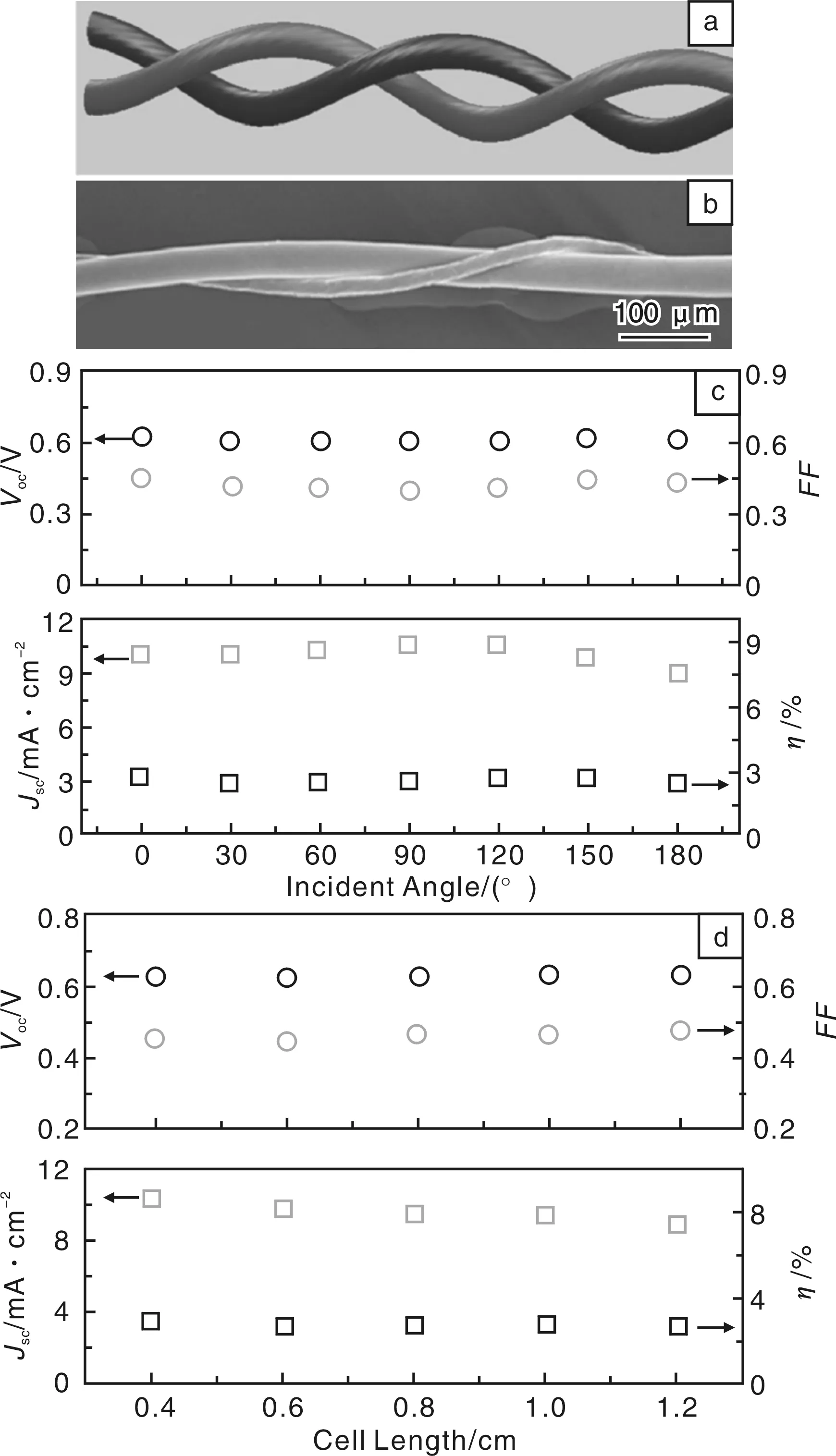

图10 两根碳纳米管纤维缠绕构建的线状染料敏化太阳能电池[20]:(a)示意图,(b)电池SEM照片,(c,d)VOC, JSC, FF和η与光入射角和电池长度的关系Fig.10 Wire-shaped DSCs fabricated by twining two CNT fibers[20]: (a) schematic diagram, (b) SEM image for the middle part of a cell, and (c, d) dependence of VOC, JSC, FF, and η on the incident light angle and cell length, respectively

近来,也有人尝试过在电池两极仅使用碳纳米管纤维而不使用TiO2,即以吸附N719染料、并涂覆一层聚偏氟乙烯树脂的碳纳米管纤维作为对电极。但该电池的性能并不理想,VOC、JSC和FF分别只有0.08 V,3.4 mA·cm-2和0.23,电池效率不到0.1%[21]。由此也可认为,TiO2在基于碳纳米管纤维的线状染料敏化太阳能电池中是十分重要的。

为了进一步提高电池效率,可以将作为对电极材料的取向碳纳米管纤维进行修饰。Pt被证明是在电解液中氧化还原反应的最好催化剂之一,但由于Pt价格昂贵,Pt丝柔性较差不易于缠绕,限制了它在线状染料敏化太阳能电池中的应用。通过双电位阶跃法在取向碳纳米管纤维上电沉积一层Pt纳米粒子,可以将电池的效率提高到8%左右,超过纯碳纳米管纤维和纯Pt丝分别作为对电极获得的4.6% 和6.6% 的电池效率[22]。

4.2 线状超级电容器

尽管湿法制得的取向碳纳米管纤维电学性能优异,但是由于其致密的内部结构,不利于电解液的渗入,降低了其在线状超级电容器中的应用。相较于湿法纺丝,干法纺丝制备的取向碳纳米管纤维因比表面积大,且电解液能够充分进入纤维表层碳纳米管之间,非常适用于制备线状超级电容器。

Baughman等首次将取向碳纳米管纤维相互缠绕制备的基于PVA-H3PO4电解液的超级电容器的比容量和能量密度分别为5 F·g-1和0.6 W·h·kg-1[23]。尽管这样的电化学性能并不算高,但该电容器在充放电1 200圈后仍保持着较好的容量,且首次实现了将线状电容器编入织物中。自此,干法纺丝制备的取向碳纳米管纤维被越来越多地应用于超级电容器中。Zheng等通过在纤维表面的碳纳米管上引入羧基,使得电容器在H2SO4电解液中的比容量从纯碳管的2.6 F·g-1提升至95 F·g-1[24]。

通过在取向碳纳米管纤维中复合电化学活性物质,也可以大幅提高比容量。基于这一思路,多种无机纳米粒子和导电高分子都被用于和取向碳纳米管纤维复合。比如,通过缠绕两根取向碳纳米管/MnO2纳米粒子复合纤维,面积比容达到了3.57 mF·cm-2[25]。高度有序的介孔碳具有比取向碳纳米管材料高得多的比表面积,因此在电容器中表现出更高的电化学活性。通过在纤维制备过程中加入介孔碳,得到取向碳纳米管/介孔碳复合纤维,以复合纤维为两极互相缠绕制备线状超级电容器,比容量达到39.7 mF·cm-2(1.91 mF·cm-1),能量密度1.77 × 10-6W·h·cm-2(8.50 × 10-8W·h·cm-1)[26]。经过500个充放电循环,该电容器容量仍能保持为原容量的87%。然而,引入介孔碳会造成复合纤维的力学性能下降。为了弥补这一不足,研究人员以双向卷曲法制得取向碳纳米管/氧化石墨烯复合纤维[27]。该方法的具体步骤如下:在平板上铺排两层取向碳纳米管膜,滴加氧化石墨烯溶液,再将膜卷起,制得复合纤维。该方法制备的复合纤维中,氧化石墨烯片层均匀分布在取向碳纳米管纤维的内部和表面。将两根上述复合纤维涂覆PVA/H3PO4凝胶电解液后缠绕起来制成的电容器,在电流密度0.04 A·g-1下测得的比容为31.50 F·g-1或 4.97 mF·cm-2或0.027 mF·cm-1,相较于纯碳纳米管纤维电池的比容(5.83 F·g-1或 0.90 mF·cm-2或 0.005 mF·cm-1)有大幅度的提高。且这些线状电容器在5 000个充放电循环内都表现出很高的循环稳定性。

导电高分子易于合成且电化学性能优异,因此也常被用来与取向碳纳米管纤维复合,制备高性能的线状超级电容器。比如,通过电沉积在取向碳纳米管纤维上原位聚合苯胺,复合纤维中聚苯胺的量可以通过调控聚合过程中的电量进行控制。用这种取向碳纳米管/聚苯胺复合纤维制备的超级电容器,具有高达274 F·g-1的比容,远远超出无机复合纤维和纯碳纳米管纤维的[28]。Wei等在取向碳纳米管纤维中渗入聚苯胺纳米线制备的超级电容器的面积比容为38 mF·cm-2,是纯碳纳米管纤维的17倍[29]。同样,该器件显示出较好的循环稳定性,800次充放电循环后容量保留了91% 。但是与电沉积聚苯胺法制备的复合纤维相比,这种纤维制备的器件力学稳定性和柔性相对较差。

通常情况下,线状超级电容器都是由两根纤维状电极互相缠绕制备而成的,器件在使用过程中可能被反复弯曲,造成两根电极间的分离,使得电容器性能降低。为了解决上述问题,研究人员开发了具有同轴结构的线状超级电容器[30]。该器件以取向碳纳米管纤维和取向碳纳米管膜分别作为电容器两极,使电极形成三明治结构,即内层碳纳米管纤维,外层缠绕碳纳米管膜,电解液夹在两极之间。与广泛使用的缠绕结构相比,同轴结构电容器的界面更稳定,两极与电解液的接触面积更大,从而降低了界面电阻,使这种电容器的最大比容达到了59 F·g-1,相比纯碳纳米管纤维缠绕结构的4.5 F·g-1有了大幅提高。

为了进一步提高纤维电极的电化学活性,研究人员尝试了优化取向碳纳米管纤维的结构。Kim[31]等通过一种改进的双向卷曲技术来制备纤维电极,将数百层导电高分子浸润的取向碳纳米管膜卷成一根直径约20 μm的复合纤维,再与一根金属纤维缠绕,金属纤维作为集流体有助于提高功率输出密度。以这种复合纤维制备的电容器达到了179 F·cm-3的高体积比容,放电电流随着电压扫描速率的增加而其线性范围增大,在液态电解质和固态电解质中可分别达到~80 V·s-1和~20 V·s-1。同样的,这种线状超级电容器同时具有高柔性和稳定性。

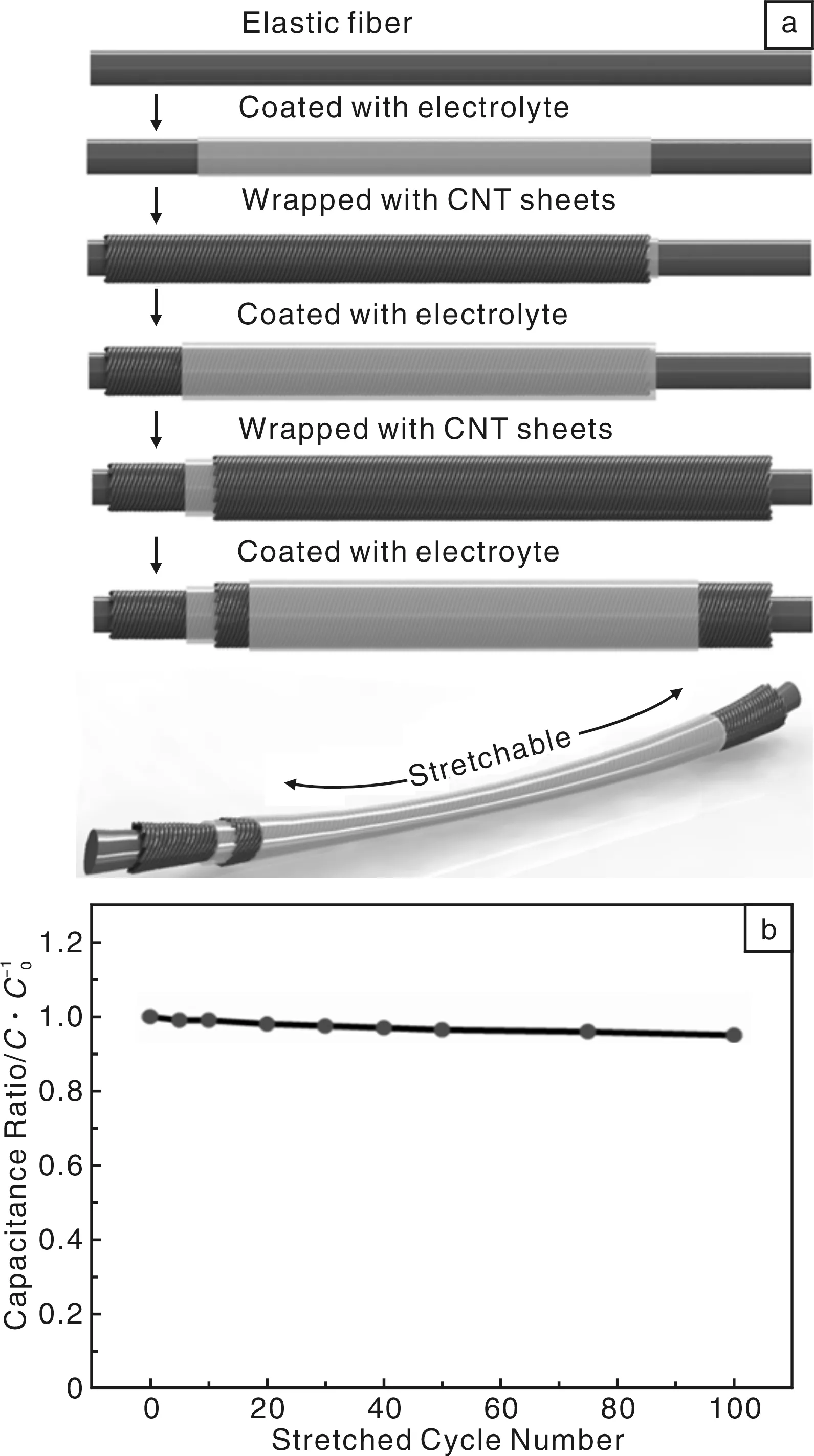

在实际使用过程中,线状电容器被编制成柔性电子织物,在弯曲或拉伸过程中可能产生变形乃至断裂,这极大地限制了线状超级电容器的应用。最近,科研人员利用具有弹性的取向碳纳米管纤维制备了可拉伸线状超级电容器。取向碳纳米管膜被螺旋缠绕于弹性聚合物纤维外,该弹性导电纤维具有高的柔性、拉伸强度、电导率和力学、热学稳定性。线状电容器经过100次被拉伸至175%后,仍保持了~18 F·g-1的高比容[32]。图11给出了这种电容器的制备过程和其性能。

图11 基于取向碳纳米管的可拉伸线状超级电容器[32]:(a)制备过程示意图,(b)电容器在形变为75%时的比容与拉伸次数的关系Fig.11 Stretchable and fiber-shaped supercapacitor based upon aligned carbon nanotube[32]:(a) schematic diagram of the fabrication of a highly stretchable, fiber-shaped supercapacitor with a coaxial structure and (b) dependence of specific capacitance on stretched cycle number at a strain of 75%

5 结 语

大量研究表明,将碳纳米管取向排列可以有效的将其优异的物理性质从纳米尺度拓展到宏观水平。然而,在未来的几年中,仍有许多问题需要解决。比如,尽管目前关于取向碳纳米管的研究越来越多,但很难将这些工作进行比较,因为对于碳纳米管取向度的测量缺乏统一的标准。我们仍需要定量化的研究碳纳米管的取向度、密度和碳纳米管宏观材料的性能之间的关系,以指导取向碳纳米管材料的合成。通常,对于储能器件的应用来说,碳纳米管的取向度越高,材料的性能越好。而碳纳米管纤维的密度存在一个最优值。碳纳米管密度增加,碳纳米管之间的接触增加,纤维电学性能也会有明显提高,但是密度过高将不利于电解液和染料等电化学活性物质的渗入,反而会造成器件整体性能下降。若碳纳米管密度过低,又会造成纤维力学强度和电学性能的下降,也会对电子器件的性能产生负面影响。掌握碳纳米管各个参数与器件性能之间的定量关系,对于改善器件性能和进一步扩大碳纳米管的应用都十分重要。

在过去的几年中,线状光伏器件和超级电容器被证明是取向碳纳米管纤维极具前景的应用方向,这要求取向碳纳米管纤维的电导率至少达到102S/cm、力学强度至少102MPa以上。纤维电导率和力学强度的进一步提高,都将有助于器件性能的提高。在制备基于取向碳纳米管纤维的超级电容器时,往往需要引入第2组分以提高器件的电化学性能,已有许多的无机和有机材料被用来与取向碳纳米管纤维复合。部分文献曾指出不同组分间存在协同效应,然而几乎没有研究能阐明碳纳米管和其他活性物质之间的相互作用机制,从而无法真正理解协同效应的规律。

迄今为止,取向碳纳米管纤维制成的线状染料敏化太阳能电池和超级电容器都体现了出色的性能,但离产业化生产尚有距离。首先,如何规模化稳定合成高质量的取向碳纳米管纤维仍是一个需要继续研究的问题。这对于深入研究取向碳纳米管纤维的内部结构提出了要求,比如可纺阵列干法纺丝的机理。其次,实际应用中还要求线状器件的性能进一步提高,如提高电极材料的力学和电学性能及电化学活性等。此外,还可以赋予器件新的功能,比如为了使器件具有更强的抗损伤性能,使电极具有弹性或者具备损伤自修复能力,以及构建具有光致或电致变形和变色能力的智能器件,以应用于更广泛的领域。因此,在进一步改良器件结构及制作工艺、优化电极材料等许多方面仍有待研究。

参考文献 References

[1] Baughman R H. Putting a New Spin on Carbon Nanotubes[J].Science, 2000, 290: 1 310-1 311.

[2] Koziol K, Vilatela J, Moisala A,etal. High-Performance Carbon Nanotube Fiber[J].Science, 2007, 318:1 892-1 895.

[3] Zhang M, Atkinson K R, Baughman R H. Multifunctional Carbon Nanotube Yarns by Downsizing an Ancient Technology[J].Science, 2004, 306: 1 358-1 361.

[4] Behabtu N, Young C C, Tsentalovich D E.etal. Strong, Light, Multifunctional Fibers of Carbon Nanotubes with Ultrahigh Conductivity[J].Science, 2013, 339, 182-186.

[5] Vigolo B, Penicaud A, Coulon C,etal. Macroscopic Fibers and Ribbons of Oriented Carbon Nanotubes[J].Science, 2000, 290:1 331-1 334.

[6] Ericson L M, Fan H, Peng H,etal. Macroscopic, Neat, Single-Walled Carbon Nanotube Fibers[J].Science, 2004, 305: 1 447-1 450.

[7] Li Y L, Kinloch I A, Windle A H. Direct Spinning of Carbon Nanotube Fibers from Chemical Vapor Deposition Synthesis[J].Science, 2004, 304: 276-278.

[8] Zhong X H, Li Y L, Liu Y K,etal. Continuous Multilayered Carbon Nanotube Yarns[J].AdvancedMaterials, 2010, 22: 692-696.

[9] Zhong X H, Li Y L, Feng J M,etal. Fabrication of a Multifunctional Carbon Nanotube “Cotton” Yarn by the Direct Chemical Vapor Deposition Spinning Process[J].Nanoscale, 2012(4): 5 614-5 618.

[10] Behabtu N, Green M J, Pasquali M. Carbon Nanotube-Based Neat Fibers[J].NanoToday, 2008(3): 24-34.

[11] Zhang M, Atkinson K R, Baughman R H. Multifunctional Carbon Nanotube Yarns by Downsizing an Ancient Technology[J].Science, 2004, 306: 1 358-1 361.

[12] Kuznetsov A A, Fonseca A F, Baughman R H,etal. Structural Model for Dry-Drawing of Sheets and Yarns from Carbon Nanotube Forests[J].AcsNano, 2011(5):985-993.

[13] Jiang K, Li Q, Fan S. Nanotechnology: Spinning Continuous Carbon Nanotube Yarns[J].Nature, 2002, 419: 801-801.

[14] Jiang K, Wang J, Li Q. Superaligned Carbon Nanotube Arrays, Films, and Yarns: A Road to Applications[J].AdvancedMaterials, 2011, 23: 1 154-1 161.

[15] Sears K, Skourtis C, Atkinson K. Focused ion Beam Milling of Carbon Nanotube Yarns to Study the Relationship between Structure and Strength[J].Carbon, 2010, 48: 4 450-4 456.

[16] Zhang X, Li Q, Holesinger T G,etal. Ultrastrong, Stiff, and Lightweight Carbon-Nanotube Fibers[J].AdvancedMaterials, 2007, 19: 4 198-4 201.

[17] Zou D, Wang D, Chu Z,etal. Fiber-Shaped Flexible Solar Cells[J].CoordinationChemistryReviews, 2010, 254: 1 169-1 178.

[18] Fan X, Chu Z, Chen L,etal. Fibrous Flexible Solid-Type Dye-Sensitized Solar Cells Without Transparent Conducting Oxide[J].AppliedPhysicsLetters, 2008, 92, 113 510.

[19] Chen T, Wang S, Yang Z,etal. Flexible, Light-Weight, Ultrastrong, and Semiconductive Carbon Nanotube Fibers for a Highly Efficient Solar Cell[J].AngewamdteChemieInternationalEdition, 2011, 50(8): 1 815-1 819.

[20] Yu J, Wang D, Huang Y,etal. A Cylindrical Core-Shell-Like TiO2Nanotube Array Anode for Flexible Fiber-Type Dye-Sensitized Solar Cells[J].NanoscaleResearchLetters, 2011(6): 94.

[21] Cai F, Chen T, Peng H. All Carbon Nanotube Fiber Electrode-Based Dye-Sensitized Photovoltaic Wire[J].JournalofMaterialsChemistry, 2012, 22, 14 856-14 860.

[22] Sun H, Yang Z, Chen X,etal. Photovoltaic Wire with High Efficiency Attached onto and Detached from a Substrate Using a Magnetic Field[J].AngewandteChemieInternationalEdition, 2013, 125: 8 276-8 280.

[23] Dalton A B, Collins S, Munoz E,etal. Super-Tough Carbon-Nanotube Fibres[J].Nature, 2003, 423: 703-703.

[24] Sun G, Zhou J, Yu F,etal. Electrochemical Capacitive Properties of CNT Fibers Spun from Vertically Aligned CNT Arrays[J].JournalofSolidStateElectrochemistry, 2012, 16: 1 775-1 780.

[25] Ren J, Li L, Chen C,etal. Twisting Carbon Nanotube Fibers for Both Wire-Shaped Micro-Supercapacitor and Micro-Battery[J].AdvancedMaterials, 2012, 25: 1 155-1 159.

[26] Ren J, Bai W, Guan G,etal. Flexible and Weaveable Capacitor Wire Based on a Carbon Nanocomposite Fiber[J].AdvancedMaterials, 2013, 25: 5 965-5 970.

[27] Sun H, You X, Deng J,etal. Novel Graphene/Carbon Nanotube Composite Fibers for Efficient Wire-Shaped Miniature Energy Devices[J].AdvancedMaterials, 2014, 26:2 868-2 873.

[28] Cai Z, Li L, Ren J,etal. Flexible, Weavable and Efficient Microsupercapacitor Wires Based on Polyaniline Composite Fibers Incorporated with Aligned Carbon Nanotubes[J].JournalofMaterialsChemistryA, 2013, 1: 258-261.

[29] Wang K, Meng Q, Zhang Y,etal. High-Performance Two-Ply Yarn Supercapacitors Based on Carbon Nanotubes and Polyaniline Nanowire Arrays[J].AdvancedMaterials, 2013, 25: 1 494-1 498.

[30] Chen X, Qiu L, Ren J,etal. Novel Electric Double-Layer Capacitor with a Coaxial Fiber Structure[J].AdvancedMaterials, 2013, 25: 6 436-6 441.

[31] Lee J A, Shin M K, Kim S H,etal. Ultrafast Charge and Discharge Biscrolled Yarn Supercapacitors for Textiles and Microdevices[J].NatureCommunications, 2013(4):1 970.

[32] Yang Z, Deng J, Chen X,etal. A Highly Stretchable, Fiber-Shaped Supercapacitor[J].AngewandteChemieInternationalEdition, 2013, 52: 13 453-13 457.