板壳式换热器在重整反应系统应用中的节能分析

(中国石化 洛阳分公司,河南 洛阳 471012)

板壳式换热器在重整反应系统应用中的节能分析

曹世凌

(中国石化 洛阳分公司,河南 洛阳 471012)

通过分析中国石化某公司重整装置反应系统原立管式进料换热器运行效果,发现其热端温差高,反应系统压降大。通过将原立管式进料换热器更换为高效板壳式换热器。一反炉入口温度由427.6 ℃提至463.2 ℃,一反炉燃料气消耗由1 633 kg/h降低至1 136 kg/h,节省燃料气折合标准燃料油472.15 kg/h,降低装置的综合能耗5.16 kg/t,节标准燃料油3.966 06万t/a,年经济效益1 388.12万元。而更换板壳式换热器各种投资合计1 285万元,投资回收期0.93年,可广泛应用于重整、芳烃、加氢和乙苯等装置,节能效果明显。

重整 ; 板壳式换热器 ; 应用 ; 节能 ; 效益

0 概述

中国石化某公司重整装置主要包括预加氢、重整反应、氢气再接触、后分馏、催化剂再生及蒸汽发生等单元,采用法国IFP连续重整技术,以石脑油为原料,处理量70万t/a。重整反应系统进料换热器是重整装置关键的节能设备,具有冷热流体流量大及热负荷高的特点,2011年装置节能改造前此换热器采用两台并联纯逆流立管式换热器。2004年10月对其实施国产化连续重整技术改造,催化剂再生部分采用“LPEC连续重整成套技术”,重整反应部分在原有基础上增加第三重整反应器和第二重整反应加热炉,装置流程由“三炉三反”改为“四炉四反”。

1 立管式进料换热器更新的必要性

在装置生产过程中,重整进料与反应产物换热所用换热器,对临氢系统压降和热能的高效利用影响较大。重整反应系统为装置核心,反应系统进料换热器热负荷占加热进料总负荷的80%~85%,进料加热炉热负荷只占15%~20%,因此该换热器换热效率高低对装置的能耗影响较大。装置节能改造前,反应系统进料换热器采用两台并联纯逆流立管式换热器,设计换热面积2 704 m2。随着装置多次扩能改造,装置的处理量不断提高,反应系统进料换热器热端温差逐渐升高,2011年8月,其热端温差高达65 ℃,热量回收率低。为维持反应系统压力,重整循环氢压缩机驱动用3.5 MPa蒸汽消耗增加约2.7 t/h。因此,将立管式进料换热器更换为高效板壳式换热器显得尤为必要。

2 板壳式换热器在重整反应系统的应用

2.1 板壳式换热器

板壳式换热器由压力容器外壳及传热板束组成,既保持板式换热器的结构紧凑、传热系数高的优点,又具有列管式换热器能在高温和高压条件下操作的优点[1-2]。板壳式换热器板间距较板式换热器增大,无垫片[3];板厚度增加,板间距也增加;采用焊接方式连接各板,密封性能良好;结构紧凑;流动阻力小[4]。

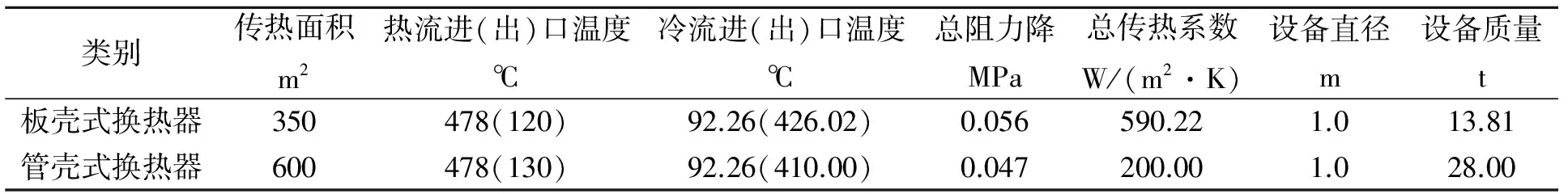

1999年,国内首台板壳式换热器在克拉玛依石油化工厂成功应用,与列管式换热器相比,设备参数和应用效果见表1。

采用板壳式换热器后,其传热面积较列管式换热器减少250 m2,总高度降低7 m。反应物料进加热炉提高16 ℃,加热炉的热负荷降低[5]。

表1 二段混氢板壳式换热器与原管壳式换热器比较

2.2 板壳式换热器在重整反应系统的应用

国产板壳式换热器于20世纪90年代开始研制,因其具有传热效率高、热端温差小、压降小、污塞倾向小、结构紧凑和安全可靠等特点,在国内燕山石化、华北石化、高桥石化等企业得到较为广泛的应用。

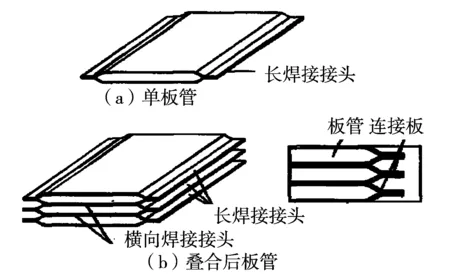

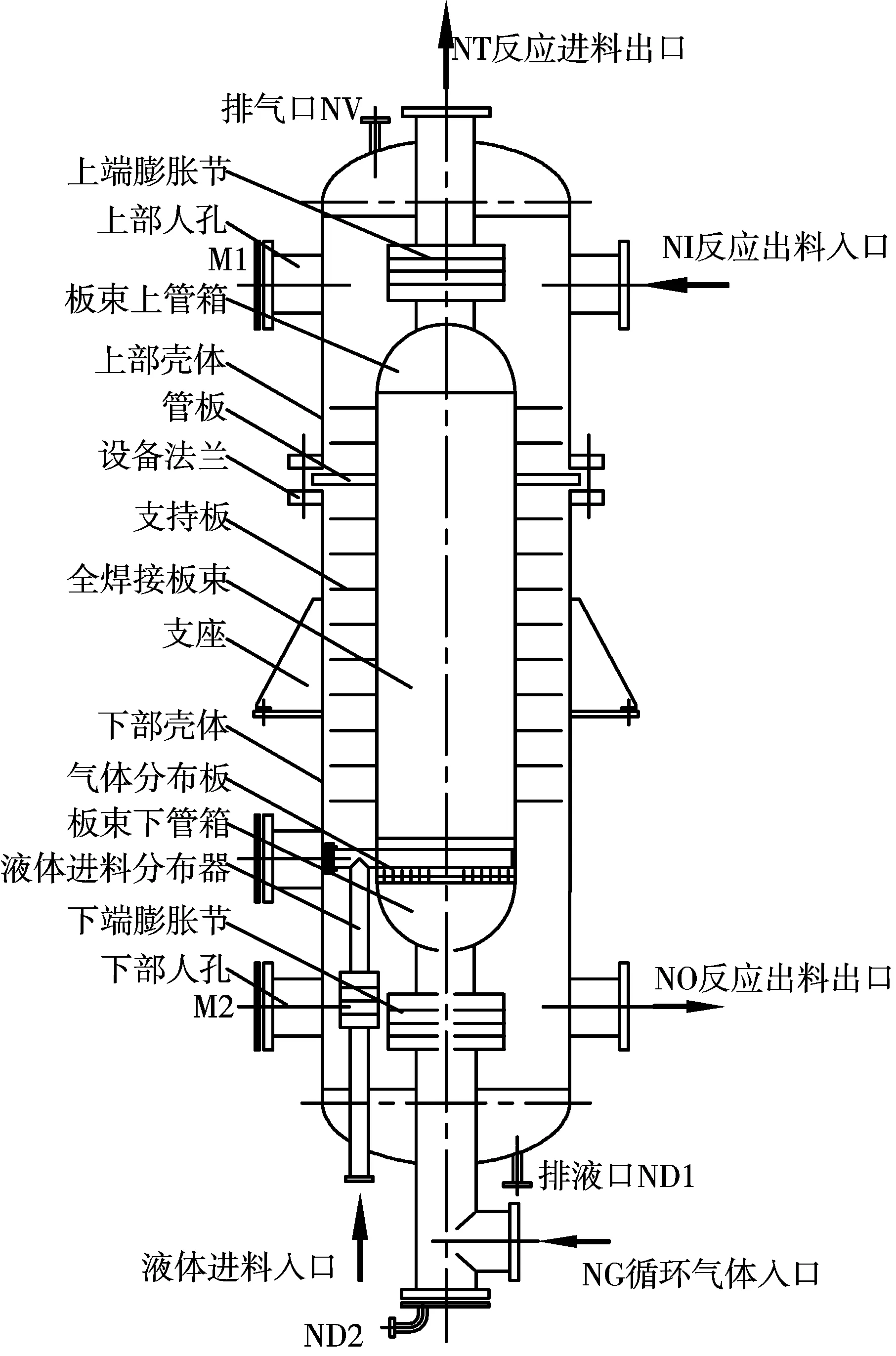

2011年9月,利用装置节能改造机会,将重整反应系统原两台并联纯逆流立管式换热器更换为一台高效板壳式换热器,立式结构,采用全焊接板壳式换热器结构,由板束、上下膨胀节及壳体构成,换热器内换热板片为RZ系列人字型板片。换热器型号为LBQ2500-1.06/0.85-RZ4,由兰州某公司研制。同年10月装置开工以来,高效板壳式换热器运行情况良好。换热板束结构简图和板壳式换热器设备分别见图1和图2。

图1 板壳式换热器换热板束结构简图

在板壳式换热器内,冷态的循环氢与重整进料经分布器分布后,在板束下管箱内混合均匀进入板管流道,物料在板管流道中自下而上流动,汇集到板束上集箱并流出换热器。热态的反应出料由板束上端壳程侧向开口进入板管间流道,物料在板管间流道中自上而下流动,由板束下端壳程侧向开口流出壳程。板程介质与壳程介质在板束内纯逆流换热。

图2 板壳式换热器设备结构简图

3 更换板壳式换热器节能效果及投资

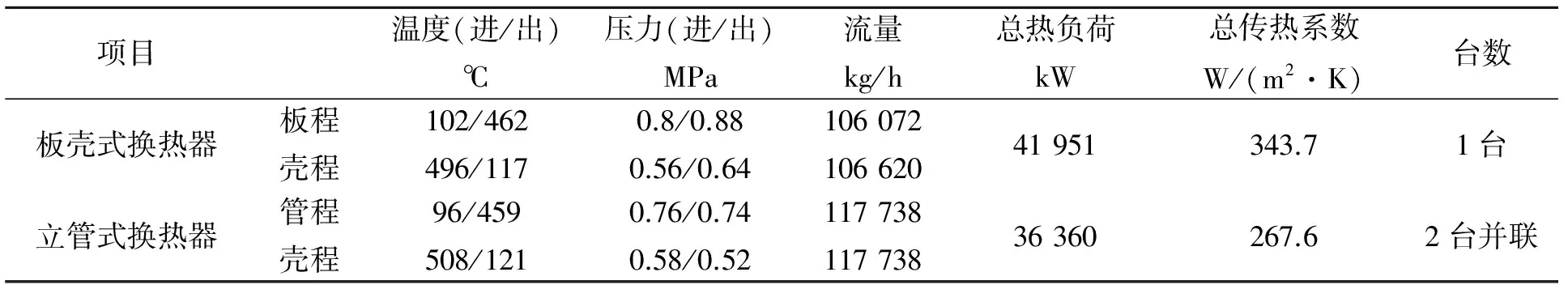

重整反应系统进料换热器更换为板壳式换热器后,与原立管式换热器设计参数对比见表2。

从表2可看出,板壳式换热器总传热系数较原立管式换热器高76.1 W/(m2·K),传热总负荷增加5 591 kW,传热及节能效果明显。

3.1 更换板壳式换热器节能效果

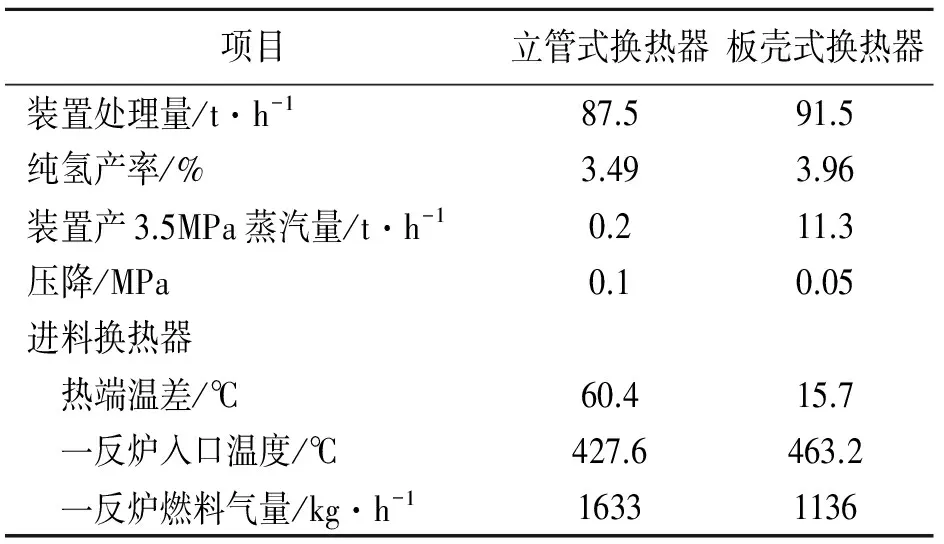

2012 年2月14-17日,对重整装置进行装置生产标定,板壳式换热器主要标定数据与原立管式换热器运行数据对比见表3。

表2 板壳式换热器与立管式换热器设计参数对比

表3 进料换热器更新前后运行参数对比

从表3可以看出,所列出的板壳式换热器参数均优于原立管式换热器,尤其是板壳式换热器热端温差和压降分别只有15.7 ℃和0.05 MPa,较原立式换热器降低44.7 ℃和0.05 MPa。通过更换进料换热器,一反炉入口温度由427.6 ℃提至463.2 ℃,一反炉燃料气消耗由1 633 kg/h降至1 136 kg/h,降低497 kg/h,折合标准燃料油472.15 kg/h。重整装置处理量以91.5 t/h计算,降低装置的综合能耗5.16 kg/t。

3.2 更换板壳式换热器经济效益及投资

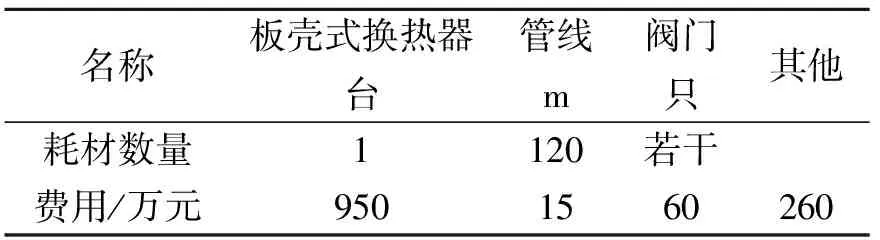

通过分析更换板壳式换热器节能效果可以看出,更换板壳式换热器后,装置加热炉燃料气消耗降低497 kg/h,折合标准燃料油472.15 kg/h。按照燃料油3 500元/t、装置年运行8 400 h计算,节标准燃料油3 966.06 t/a,年经济效益1 388.12万元。重整反应系统更换高效板壳式换热器,各种设备投资和其他费用见表4。

表4 更换板壳式换热器各种投资

从表4可看出,重整反应系统更换板壳式换热器各种投资合计1 285万元,而其年经济效益1 388.12万元,投资回收期0.93年,投资回收期短。

4 结论

通过分析重整原立管式进料换热器运行效果,发现其热端温差高,反应系统压降大。通过更换板壳式换热器,一反炉的入口温度由427.6 ℃提至463.2 ℃,一反炉燃料气的消耗由1 633 kg/h降至1 136 kg/h,降低497 kg/h,折合标准燃料油472.15 kg/h,重整装置处理量以91.5 t/h计算,降低装置综合能耗5.16 kg/t。根据生产实际,按照每吨燃料油3 500元、装置年运行8 400 h计算,每年节标准燃料油3 966.06,年经济效益显著,投资回收期短,可广泛应用于重整、芳烃、加氢和乙苯等装置,节能效果明显。

[1]朱聘冠.换热器原理与计算[M].北京:清华大学出版社,1987:164-217.

[2]Andre Peze.Les Echangeurs Pldtulaire[J]. Information Chimie,1983,243:264-268.

[3]冯 磊,顾 瑾,徐涵庆.板壳式换热器[J].广州化工,1997,52(3):52-55.

[4]朱玉琴.新型全焊板壳式换热器及其应用[J].西北电力技术,2002(3):39-42.

[5]魏兆藩,王丕宏,张延丰,周建新. 大型板壳式换热器研制[J].石油化工设备,2000(4):26-31.

2013-11-15

曹世凌(1964-),男,高级工程师,从事能源管理工作,电话:13623795128。

TQ050.2

B

1003-3467(2014)02-0045-03