永磁式风力发电机的关键技术

(哈尔滨电机厂有限责任公司,黑龙江哈尔滨 150040)

0 引言

目前世界上大约有10 家大型风电设备制造厂商,其中一半以上都在进行永磁发电机技术的研究和推广。采用永磁发电机来取代现有的双馈式异步发电机,方法很简单,那就是采用相同转速的永磁发电机和全功率变流器来取代有升速齿轮箱的双馈式异步发电机,只要对风力机和机舱的布置进行很小的改动即可。采用永磁技术的优点如下:(1)可以制成具有10~20r/min的低转速、大转矩的直驱式风力发电机;(2)可以采用各种结构形式,比如带有外转子的轴向磁通发电机;(3)可以使发电机达到高效率、高转矩,却不需要向励磁系统连续地输入能量;(4)可以使发电机产生比较低的同步电感,却具有比较高的转矩。

钐钴具有的良好磁特性,可以制造高性能、高效率的永磁电机,尤其是小型电机。但是由于价格比较高,影响了它的大规模应用。80年代研究人员发现钕铁硼的磁特性要比钐钴好,但是在初期材料温度的稳定性限制了它在低温设备上的应用。提高了钕铁硼的温度等级和耐腐蚀性能后,为高效永磁电机的发展开辟了道路,其中包括大中型风力发电机。

但永磁技术也存在一些需要解决的问题:(1)永磁体能否退磁;(2)剩余磁通密度如何随着时间而变化;(3)永磁体的机械和化学性能是否稳定;(4)稀土原材料能否长久供应;(5)永磁体材料的价格问题。因此有必要了解一下有关永磁体风力发电机的最新发展情况,以及在开发和运行维护过程中应当注意的几个问题。

1 永磁材料的特点

1.1 材料选择

永磁材料对于发电机设计的影响很大。其中,实现切向应力的最大化,是最重要的设计特征。由于应力与气隙线电流密度和气隙磁通密度成正比,对于低转速和高转矩的发电机,将永磁体直接装在转子表面,可以最有效地利用永磁材料。

选择的永磁材料,应当能够提高气隙磁通密度,同时还要具有比较高的剩磁、比较高的矫顽磁力和能够承受高温的作用。永磁体的磁通密度应当高于它的最佳磁能积。与铜耗相比,它的铁耗很小。采用直驱式结构时,几乎只产生单一的铜耗。因此,铁心材料应当具有比较高的饱和磁通密度。

永磁体外形尺寸应当选择比较厚的材料,以便使它的运行点更接近材料的密度。但是材料用量比较大,重量和成本高,应当折中考虑。

1.2 加强冷却

转子的温度,更确切的说就是永磁体的温度。永磁体的矫顽磁力以及抵抗外部磁场的能力,主要依赖的就是这个温度。发电机的短路计算和确定永磁体的参数时,都必须在转子温度最高的情况下进行。此外,这个温度是考虑退磁危险的关键参数。永磁体的剩磁密度也取决于这个温度,它能影响发电机的性能和损耗。永磁体的温度越高,电压越低,就需要更大的定子电流,铜耗也增大,此时必须考虑加强冷却。

1.3 保证稳定性

就像其它所有工程材料一样,永磁材料的稳定性也只能局限在一定的物理限制范围内,而产品设计的任务就是要保证它运行在这些物理限制范围内的稳定性。因此钕铁硼永磁体必须避免由于不可控温升和腐蚀而发生的退磁现象。近年来钕铁硼永磁体的发展很快,已经达到了抗腐蚀性能和耐热性能的要求。只要保持它的稳定性,就可以延长其运行使用寿命。

1.4 避免退磁

退磁是一个随着时间变化的过程。在温度低于居里温度(钕铁硼的居里温度为310℃~400℃)时,由于反向磁场的作用就会引起退磁。反向磁场可能是外加的磁场或是永磁体本身的磁场,每一种永磁材料都有自己的退磁特性,即剩余磁通密度和矫顽磁力之间的关系。矫顽磁力即永磁材料抵抗反向磁场作用的能力,它决定了永磁材料退磁的反向磁场强度,在远小于矫顽磁力磁场的情况下,永磁体不会发生永久退磁。

钕铁硼永磁体材料具有很高的比能。其磁导率通常为1.05。它的去磁曲线表明:磁性材料的特性取决于温度。当它的温度超过最大允许值时,就可能会导致永磁体材料的可逆或不可逆失磁。磁极的工作点设计在0.6~0.8T范围内。永磁体典型的设计温度为80℃,最高温度为90℃(包括正常和非正常工况下)。鉴于磁场强度取决于温度,所以发电机的感应电压会受到温度变化的影响。相对于磁通密度和磁场强度的永磁体材料的温度系数,分别为0.09%/℃和0.61%/℃。因此,当永磁体的温度降低时,永磁同步发电机的内电势就比较高。

钕铁硼永磁体的矫顽磁力随着温度的升高而减小,但是却可以通过与其它稀有金属合金化处理来增大。不含合金元素时,钕铁硼的耐热温度只能达到60℃。如果增加镝,其最高温度就能达到200℃或更高。如果永磁体的工作环境温度和磁场强度是在可控范围内,永磁体的退磁就可以避免。

1.5 减少磁能损失

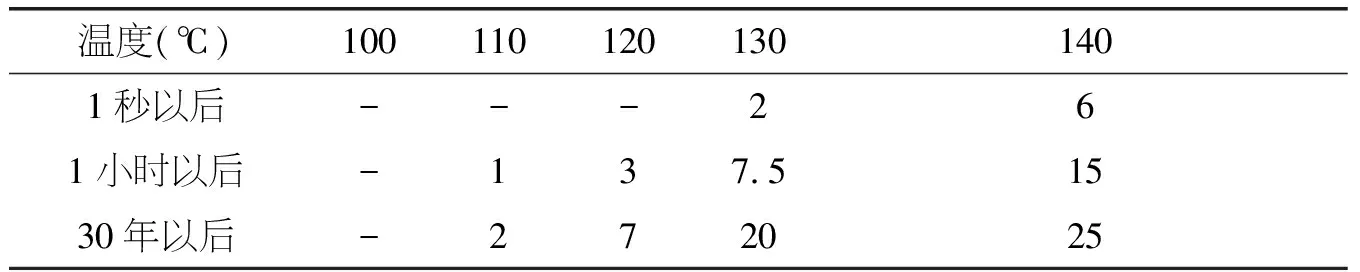

永磁体的老化问题主要是指它的磁能损失随着温度和时间的变化。由于磁化强度取决于磁场,当外部磁场低于矫顽磁场时,磁化系数很小,磁化强度是稳定的。当永磁体的磁化系数为0.5时,永磁体不可逆退磁时的磁通损失随着温度和时间的变化见表1。在选择材料时,一定要考虑与时间有关的磁能损失。

表1 磁化系数为0.5的永磁体随着温度和时间而变化的不可逆退磁时的磁通损失(%)

1.6 防止腐蚀

为了防止机械和化学因素的影响,钕铁硼永磁体必须受到保护。由于脆性是粉末冶金产品的一个典型特性,所以永磁体是易碎的,不能用它作为承受拉伸载荷的元件。

在上个世纪80年代,市场上出现了采用烧结工艺制成的钕铁硼永磁体,同时发现必须采取防止腐蚀的措施。否则,就会容易产生晶间腐蚀,并导致永磁体粉碎。近年来,推出了它的解决办法,即通过改变永磁体的冶金微观结构,来尽量减少或者避免晶间腐蚀。因此,在一般情况下,现在的钕铁硼永磁体可以不必采取防止腐蚀措施。但是,应用在潮湿或海洋环境下,就必须采取浸渍树脂、密封、防止潮湿或外加覆盖层等措施。制定和应用的测定腐蚀的方法是:将永磁体暴露于高温度或高湿度的环境中来进行测量。

2 永磁电机优点

新型永磁转子同步发电机的优点如下:(1)励磁电压恒定—永磁体内的电势保持恒定不变,因为它取决于永磁体的几何形状和尺寸;(2)转动惯量较小—包括风力机透平转轮和永磁式转子在内的转动部分的转动惯量只有0.1~0.4;(3)同步电抗很低—只是常规同步发电机的40%~50%;(4)瞬态电抗为0,因为没有励磁绕组;(5)次瞬态电抗也小—只是15%~35%;(6)永磁体内电势—额定电压的100%~130%;(7)纵轴电抗与其横轴电抗,两者相等;(8)无功功率控制—因为发出的无功功率,取决于发电机的端电压与恒定的永磁体内电势之差,只要调节发电机的端电压,就可以调节无功功率输出;(9)电机感应电压—它与发电机转速呈线性关系;(10)装有阻尼绕组—可以使发电机能够承受反向电流,并防止短路工况下的局部去磁;(11)它是一种鲁棒性能好、维护成本低、工作效率高的发电机。

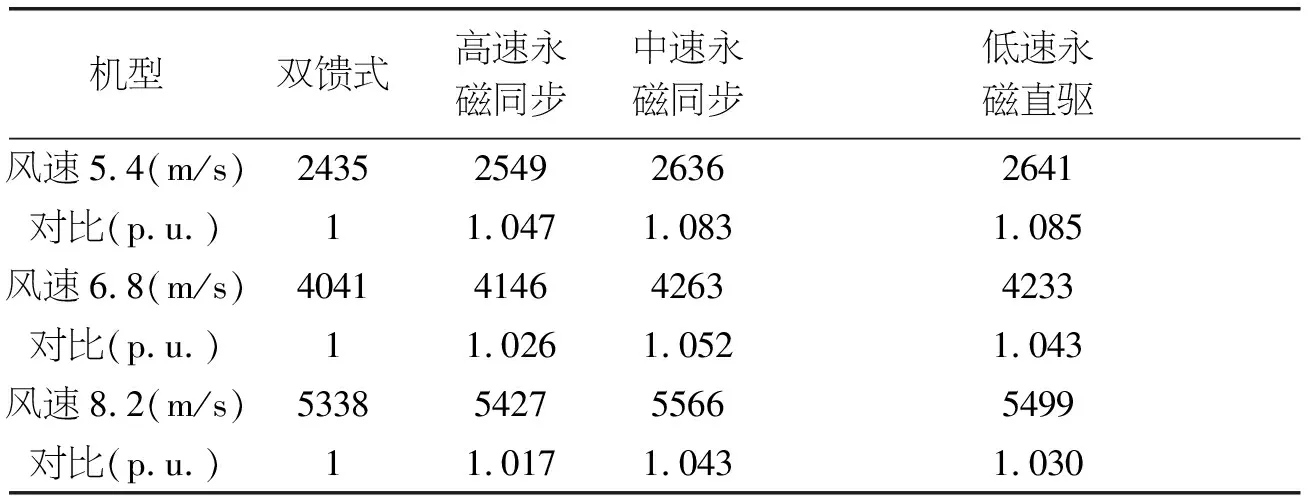

在对比永磁技术与传统技术时,经常采用的主要评判标准是:额定点的工作效率。在许多情况下,这种对比是完全不正确的。因为风力发电机在一半以上的时间里,是在部分负载情况下运行的。它的投资回报时间主要取决于年发电量。双馈式异步发电机的工作范围局限在同步转速的±30%之间,即它的相对速度为0.54~1(p.u.)。永磁式发电机能在0.2~1的范围内运行。因此,永磁式发电机的总效率更高,发电量也更高。永磁发电机的另外一个优点是:由于不用碳刷和滑环,它几乎没有需要维护的零件。

表2 各种类型2MW风力发电机不同平均风速时的年发电量(MWh)

3 机组结构型式

风力发电机的驱动系统和结构布置型式基本上有三种,即高速、中速和低速系统。

3.1 双馈式高速系统

这种高速系统是最常见的。它利用升速比为1:100的齿轮箱。可使发电机达到1000~2000r/min的高转速。由于这种异步发电机的调速范围只是同步转速的±30%,转子变流器的额定容量也只有发电机额定容量的30%,可以达到97%的最大效率。所以,它具有比较高的能效。但是变流器却需要额外的保护。

3.2 永磁式高速系统

在高速系统中,采用永磁式同步发电机时,需要配备全功率的变流器,以便解决双馈式异步发电机存在的电网电压降低时的穿越能力问题。这种永磁高速发电机的设计关键是永磁体必须受到机械保护(比如设计成为内置式永磁体),并防止退磁。当永磁体发热,或发电机端部发生两相或三相短路时,就有可能发生退磁现象。

防止退磁的方法有如下几种:(1)提高定子漏磁;(2)降低磁化电感;(3)选择矫顽磁力比较高的永磁体;(4)进行精细的设计。但是既要发电机效率高,又要减少退磁风险 ,就可能增加成本,减小市场竞争能力。

3.3 永磁式中速系统

此时齿轮箱的增速比为 1:10,发电机的速度为 150r/min 左右。与高速系统相比,它的极数比较多,漏电感也比较大,但是转子永磁体可以采用表面贴服式,退磁风险也明显减小。这种发电机本身没有轴承,其转子依靠齿轮的次级轴支撑,可以节省空间和重量。由于速度相对比较低,可以使效率达到最大数值。与高速系统一样达到铁耗与铜耗的平衡。

3.4 永磁式低速直驱系统

采用直驱式时额定转速低,只有12~15r/min。这种很低的转速只有同步电机,特别是永磁同步电机能做到。但是发电机本身不能实现铁耗与铜耗的良好平衡,而以铜耗为主。为了增大功率,如果转速很低,就只能增加直径和转矩。所以,风机的转矩必须与发电机的转矩相匹配。实际上,发电机的转矩决定了转子的尺寸大小。直驱式的结构设计应当使麦克斯韦应力的切向应力实现最大化。此时,最好采用表贴式永磁体,可以获得尽可能小的磁化电感值。当转速为14r/min时,可以使切向应力从45kPa提高到60kPa,功率可以达到4MW而不是3MW。为了提高切向应力,就必须采用有效的冷却方式。如果功率达到5~6MW,必须采用直接冷却方式。

除了表贴式永磁体结构以外,还可以采用外转子结构。由于永磁体装在外转子的内表面,而其外表面在自由流通的大气中转动,永磁体的冷却很有效。由于发电机极数很多,漏电感很大,能够有效地防止退磁危险。

采用直驱式时,转矩脉动非常重要。因为脉动频率能够轻易地引起风机系统机械振动,特别是低转速时,如果出现齿-槽转矩,发电机就不能运行。当转速为14r/min时,转矩脉动能达到额定值的33.99%。如果转速低到2r/min时,其转矩脉动就非常严重。但是,在转子表面安装正弦型永磁体,可以使其脉动峰值减小到0.5%。

开发应用的定子线圈采用超高压新技术的大型永磁发电机已成功运行。它可以直接并网而不需要经过变压器,也不用齿轮箱和电刷之类的磨损器件,这种新型风电机组上个世纪末已在瑞典的海上风电场投入运行,共2台,单机容量3MW(已完成3~5MW的产品设计),风轮机中心高70m,转轮直径90m,3个叶片,每个叶片长45m,由环氧玻璃钢制成。发电机转子为具有多极结构的大直径圆盘式永磁体,直径6m,这是至今为止世界上最大的永磁式转子,转速为18r/min,为了适应海上运行,永磁体采用防腐材料。机组可在5~28m/s的可变风速下运行,风速达到额定值13m/s时发出额定功率,此时风叶转向顺流节距,已限制输出功率,保证设备运行寿命。

4 结语

(1)在风力发电机组的各种结构布置型式中,永磁式机组具有许多突出的优点。由于世界上单机容量最大的3MW机组已经成功运行多年,5MW的机组也已经完成技术设计,进一步促进了永磁电机快速发展的广阔前景。

(2)在开发和运行的过程中,严格按照永磁式风力发电机的机组结构型式和特色来操作,并不断积累经验,就可以保证永磁风力发电机的运行寿命在30年以上。

(3)我国应当充分利用稀土金属量大这个得天独厚的优势,大力发展永磁电机工业。

[1] 永磁风力发电机结构特点.大中型风力发电机文集(D),哈尔滨大电机研究所,1996.

[2] 戴庆忠.超高压永磁发电机.超高压电机文集(D),哈尔滨电机厂有限责任公司,2004,1-5.