高效电机设计方法的研究

,,

(佳木斯电机股份有限公司,黑龙江佳木斯 154002)

0 引言

由于电机系统耗电在世界各国均占有相当大的比重,随着能源形势的日益紧张,世界各国均开展了电机系统节能工作。我国电机保有量17亿千瓦,消耗社会用电量的60%~70%,国家在十二五规划中,对节能减排目标提出了具体要求。

本文对影响电机效率的五大损耗进行了系统分析,针对不同损耗的特点提出了具体的措施来提高电机的效率,并进行了相关的试验研究,总结出了开发高效电机的方法。

1 高效电机性能分析

1.1 减小电机损耗的措施与方法

(1)减小电机铜耗的措施。

定子侧铜耗与定子电流和绕组的电阻有关,常用的方法就是增加绕组截面积以减小绕线电阻,减小电密,这种方法要受到槽满率等多方面的制衡。所以进行高效节能电机研制时,部分规格放大了冲片外径[1],目的就是增加槽面积可以放下更多的铜线。另外,还可通过改进绕组的端部设计,减小端部的长度来减小整个绕组的电阻。

目前大部分电机都是铸铝转子。铜的电导率要比铝高,铸铜转子的电机理论上转子损耗可以下降38%[2]。采用铸铜转子的电机可以极大地提高电机效率。

(2)减小铁耗的措施

减小铁耗最常用的办法就是采用磁导率高、损耗低的优质硅钢片。另外,硅钢片的厚度是影响电机铁耗的重要因素之一,国内主流的硅钢片都是0.5mm厚,而国外的产品很多开始采用0.35mm甚至0.27mm厚的硅钢片。随着硅钢片厚度的减小,磁性能也有提升。

减小电机的铁耗除了合理设计电机的磁路外,还要考虑电机铁心制造工艺的影响。一般硅钢片加工成铁心压入机座后铁耗大幅度增加,目前常用的冲片退火工艺是在冲片冲剪之后进行退火处理,以消除应力,恢复冷轧硅钢片的良好性能,对降低铁耗起到了很好的作用。

(3)减小机械损耗的措施

机械损耗分为通风损耗和摩擦损耗。通过优化风路结构,改进风扇及风罩的设计可以有效地降低通风损耗;摩擦损耗可以通过采用优质低摩擦轴承和低摩擦润滑油脂等措施来减小。

(4)减小杂散损耗的措施

杂散损耗可以通过优化设计和工艺等措施来减小。设计上采用优化气隙、采用低谐波绕组、优化槽配合等;工艺上对转子槽进行绝缘处理来降低转子的高频横向电流损耗、用冲出气隙代替车削气隙来减小转子表面高频损耗等[1]。另外,电机端盖等实心零件可以采用非磁性材料来限制漏磁场引起的涡流损耗。

1.2 低谐波绕组技术的研究

定子绕组的形式决定了绕组的基波分布系数和谐波含量,对电机性能有较大影响[3]。经常采用的定子绕组形式有单层绕组和双层绕组,其中双层绕组可以采用长、短距等措施来减小谐波含量。而低谐波绕组可以采用不等绕组匝数、“△-Y”串联等方式来产生接近正弦的气隙磁通。对于高效电机,有必要采用低谐波绕组来改善电机的磁势波形,从而降低电机杂散损耗。

在低谐波绕组中,双层同心不等匝绕组下线方便,不需要改变出线形式,具有良好的工艺可实现性[4]。而且可以节省铜线,取得节材和提高效率的双重效果。不等匝低谐波绕组实质是将槽内的导体数适当分配,使槽电流沿铁心表面按正弦规律分布,以得到接近于正弦形的磁势曲线[4]。下面以每对极为18槽、q=3的短跨距单元电机为例说明一下低谐波绕组线圈匝数比的计算方法。绕组展开图如图1所示。

图1 q=3单元电机双层同心绕组展开图

当A相电流达到最大时,基波磁势幅值将与A相绕组的轴线重合。假设某时刻A相电流达到最大,即iA=Im,此时iB=iC=-0.5Im。基波磁势波形和电流安匝波形的空间分布如图2所示。

图2 基波磁势和电流安匝空间分布示意图

基波磁势幅值在A相轴线即5槽和14槽中线上;而电流安匝的幅值在18槽-1槽的中线上。这样,根据各槽电流安匝与图中余弦安匝波一一对应,可以得到如下的方程组

第1槽:N1×iA-N3×iC=I′×sin80°

第2槽:N2×iA-N2×iC=I′×sin60°

第3槽:N3×iA-N1×iC=I′×sin40°

第4槽:-N1×iC-N3×iB=I′×sin20°

第5槽:-N2×iC+N2×iB=0

且iA=-2iB=-2iC=Im

解这个方程组,就可以得到各个线圈的匝数比。据此,我们编制了基于双层同心不等匝绕组的电机设计软件,专门用于低谐波绕组电机的设计。

2 高效电机设计效果的验证

2.1 增加有效材料提高电机效率

增加有效材料有两个方面:一是增加电机铜、铝的用量以减小定、转子电阻;二是采用更高性能材料,如采用高性能硅钢片以减小铁耗,采用铸铜转子以减小转子铜耗等。表1是4台分别满足3级能效和2级能效的45kW-2电机的损耗及有效材料使用情况。从表1中数据可以看出,效率的提升主要源于定、转子侧铜耗及铁耗的减少,其中定子侧铜耗、转子侧铜耗和铁耗平均减少了20%~30%。结合表1数据和这几台电机的设计制造过程总结出提高电机效率的主要采取以下措施。

(1)增加铁心长度,增加绕组截面积

45kW电机3级能效到2级能效铁心长从200mm增加到230mm,长度增加了15%。在满足同样磁负荷的情况下,铁心长度的增加可以减少电机的匝数,从而可以增加单匝线圈的截面积,减少了定子电阻。

(2)采用更高性能硅钢片

采用了单位铁损更低、性能更好的硅钢片,在铁心长度增加的情况下,总的铁耗却减少了。

(3)扩大槽型尺寸,增加铜线和铸铝的用量

2级能效比3级能效用铜量增加了22.4%,用铝量增加了6.9%,这直接导致了定、转子电阻的降低。

表1 45kW-2电机损耗分布和有效材料利用情况

2.2 改进工艺提高电机效率

对冲出电机气隙工艺制作了样机,并与普通电机进行了试验对比,对比结果见表2。表2中的4台22kW-4样机是按照2级能效(即IE3,93%)进行的设计,其中1号、2号样机采用的是冲出气隙,3号、4号样机采用的车削气隙。从表2中可以看出,1号、2号样机的杂散损耗大大低于3号、4号样机的杂散损耗,平均低30%左右,说明直接冲出气隙的方法对减少杂散损耗效果明显。

表2 22kW-4样机试验结果

冷轧硅钢片冲剪后沿冲剪分离线的边缘由于塑性变形引起了内部应力的积聚和物理性能的变化,导致冷轧硅钢片的导磁性能降低、铁耗增加,这对充分利用冷轧硅钢片的优良导磁性能带来了不利因素。选择合适的退火处理工艺可以消除冲剪应力,恢复冷轧硅钢片的性能。对几个规格电机的冲片退火工艺进行了专门的试验研究,性能对比见表3。通过对比可以看出,退火的电机铁耗要小于未退火的电机,并且由于硅钢片磁性能的恢复,电机的功率因数也有所改善。

表3 退火前后电机性能变化对比

2.3 采用低谐波绕组提高电机效率

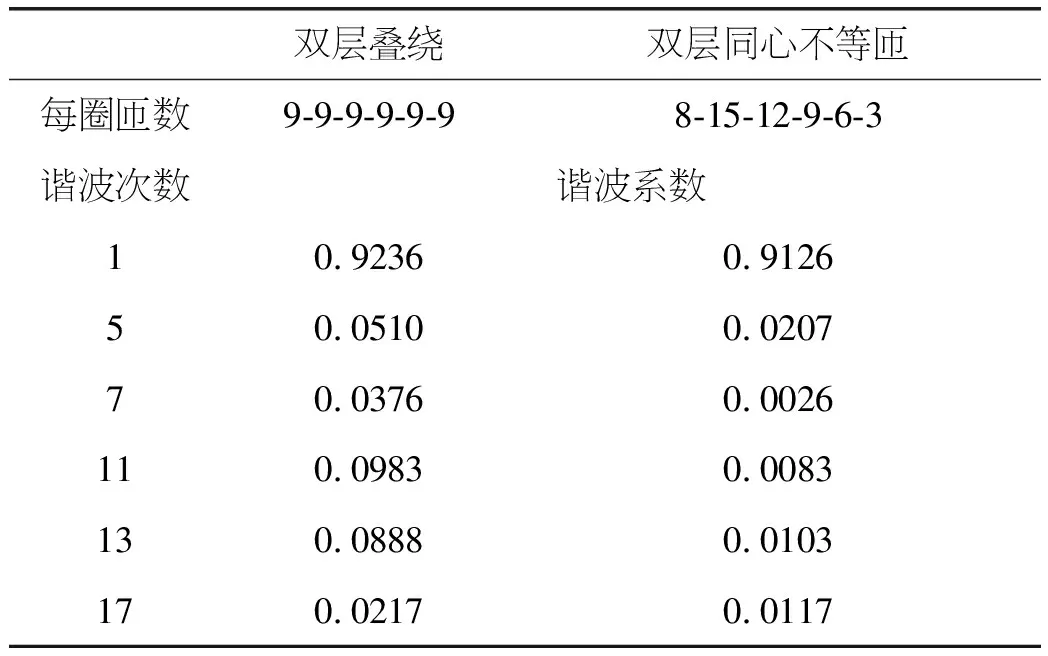

利用自主开发的电磁计算软件,我们对几个规格的电机进行了绕组改造。采用双层同心不等匝绕组后,谐波含量大大减少,以一台110kW-4电机为例,绕组改变前后各次谐波系数变化情况见表4。从表4中可以看出,采用双层同心不等匝绕组后,基波系数为原来的98.8%,变化不大,而其他次谐波系数均有较大幅度减少。高次谐波含量的减少可以减少电机的杂散损耗。

表4 不同绕组谐波含量情况

采用同心式绕组后端部可以缩短,节省了铜线的用量。绕组改造前后用铜量的变化见表5。其中110kW-4电机的端部没有刻意缩短,能够节省铜线6.3%,而15kW-6电机和55kW-2电机缩短了端部的同时稍微调节了线规,能够节约铜线10%左右。

表5 电机采用不同绕组形式用铜量对比

采用低谐波绕组的样机与普通绕组样机测试数据对比见表6。通过对比表6中测试数据可以看出,采用低谐波绕组后,杂散损耗减小了40%~50%,提高效率0.4~0.7个百分点。通过合理的设计将普通绕组换为低谐波绕组,在节约电机成本的同时能够降低电机的杂散损耗,提高电机效率,节能增效成果十分明显。

表6 低谐波绕组样机与普通绕组样机测试数据对比

2.4 不同措施效果的比较

通过以上理论分析和样机的实际测试验证,可以看出不同的措施对于提高电机效率产生的效果和付出的成本各不相同。长期以来,国内大部分电机制造企业设计生产高效电机的主要手段就是增加有效材料的利用,随着电机能效等级的不断提升,这种做法越来越有局限性;直接冲出气隙工艺能够大大减小杂散损耗,但是对转子铁心的制造水平要求较高;退火能够降低电机的铁耗但是需要专门的工艺和设备保障;而用双层同心低谐波绕组,仅需改变绕组的下线方式,工艺可实现性强,不仅能够提高效率还能节省铜线,在高效电机的试制中效果明显,具有广阔的应用前景。

3 结语

采用单一的手段可能使某几个规格电机的效率提高一个效率等级,但却很难将整个系列提高一个效率等级。因此高效电机的开发一定是多种手段并用,从设计、材料、结构等多方面入手,进行全面的优化,这样才能使得各种措施的有效性发挥到最高。以此为指导,我们逐步开发出了满足2级能效和1级能效的高效节能电机,为国家的节能减排做出了应有的贡献。

[1] 张凤,顾德军,葛荣长,等.符合IEC高效(IE2)、超高效(IE3)效率等级的电动机降低损耗措施的研究[J].电机与控制应用, 2009, 36,(10):19-23.

[2] 黄坚,李志强,张维,等.铸铜转子超高效率三相异步电动机产品研制[C].南京第九届中国电机及系统发展论坛专题报告集. 2010.

[3] 汤蕴璆,史乃.电机学[M].2版.北京:机械工业出版社,2005.

[4] 丁华章.低谐波绕组的原理与计算[J].中小型电机,1988,5:4-8