浅析我公司粗甲醇贮罐的防爆措施

(黑龙江北大荒农业股份有限公司浩良河化肥分公司,黑龙江 伊春 153103)

1 概 述

黑龙江北大荒农业股份有限公司浩良河化肥分公司100 kt/a甲醇装置甲醇罐区有20 000 m3精甲醇贮罐一座,5 000 m3粗甲醇贮罐一座,5 000 m3消防水贮罐一座。甲醇罐区由原重油罐区改造而成,以上三座贮罐都是利旧原重油贮罐。其中,粗甲醇贮罐为固定顶,正常生产情况下,用置换氮气对该罐进行氮封,罐内保持微正压,少量的挥发甲醇被氮气稀释后通过呼吸阀排出,罐内甲醇蒸气浓度在爆炸范围之外。我公司每年进行装置停车大检修,大检修期间置换氮气停送,大检修均在7~8月份,因我公司地处东北,昼夜温差较大,白天气温较高,甲醇蒸发量大,夜间气温低,甲醇蒸气冷凝,空气自呼吸阀进入罐内,罐内甲醇蒸气浓度处于爆炸范围内。

我公司将该问题作为2012年的重点攻关课题立项,并组织生产、设备及甲醇车间相关技术人员负责解决。

2 防爆方案

2.1 方案的选择

方案一 新建中压氮气储罐,大检修空分停车期间由中压氮气贮罐提供氮封氮气。按每小时消耗置换氮气30 m3,大检修停车15 d计,需置换氮气总量为10 800 m3,40 MPa中压氮气贮罐容积需要300 m3,设备制造困难,投资较大。

方案二 稀释罐内粗甲醇,使罐内甲醇蒸气浓度不在爆炸范围内。

我公司选择方案二来解决粗甲醇贮罐的防爆问题。

2.2 解决问题的思路

经我公司生产部和车间技术人员研究,大检修前降低粗甲醇贮罐液位至最低,通过理论计算出大检修期间能够满足防爆要求的最低粗甲醇浓度,在不影响大检修后生产开车的前提下,按照计算所得安全值对罐内粗甲醇进行稀释。

2.3 理论安全值计算

(1)5 000 m3粗甲醇贮罐基本情况

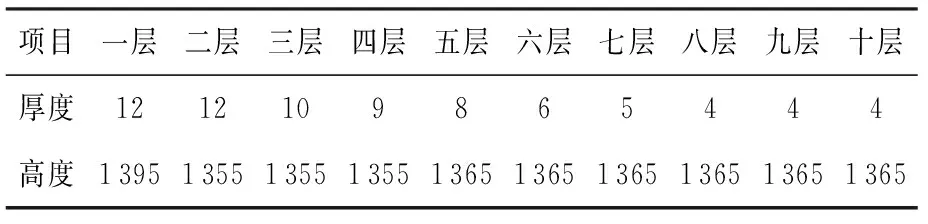

罐壁从下至上搭接焊,罐底从两侧向中心搭接焊,中心板在最上面。罐底直径22 724 mm,罐顶直径22 600 mm;直筒高度13 630 mm,总高16 241 mm,罐顶高2 597 mm。从下至上各层罐壁板厚度、高度如表1。

表1 各层罐壁板厚度与高度 mm

罐底锥体高度按80 mm估算,则锥体体积相当于26.7 mm高直筒段体积。

(2)2012年6月30日粗甲醇贮罐实际情况

实测粗甲醇液位270 mm,则扣减罐底锥体后罐内粗甲醇体积为:V=0.785×22.7242×(0.270-0.026 7)=98.624 m3。

取样分析粗甲醇密度为 0.833 kg/L。按甲醇与水两组分计算,甲醇浓度80%;参照我公司操作规程中粗甲醇浓度与密度对照表及分析记录,甲醇浓度取83%;则罐内粗甲醇总质量M=98.624×0.833=82.154 t,罐内甲醇总质量M甲醇=82.154×83%=68.188 t。

(3)粗甲醇稀释安全值理论计算

① 在粗甲醇贮罐自控液位计管口处安装了双金属温度计,测量并记录了罐内粗甲醇温度,大检修期间监测到的粗甲醇的最高温度为29 ℃。

② 甲醇罐设计时按40 ℃考虑。我们认为按39.9 ℃考虑能够满足大检修停氮气后粗甲醇罐的安全要求。

③ 甲醇蒸气的爆炸极限为6%~36.5%(体积浓度)。当粗甲醇罐内甲醇蒸气浓度为6%时,粗甲醇罐内甲醇蒸气分压P=760 mmHg×6%=45.6 mmHg(1 mmHg=133.322 4 Pa;下同);即当罐内甲醇蒸气分压低于45.6 mmHg时,罐内甲醇蒸气浓度低于6%,能够满足安全要求。

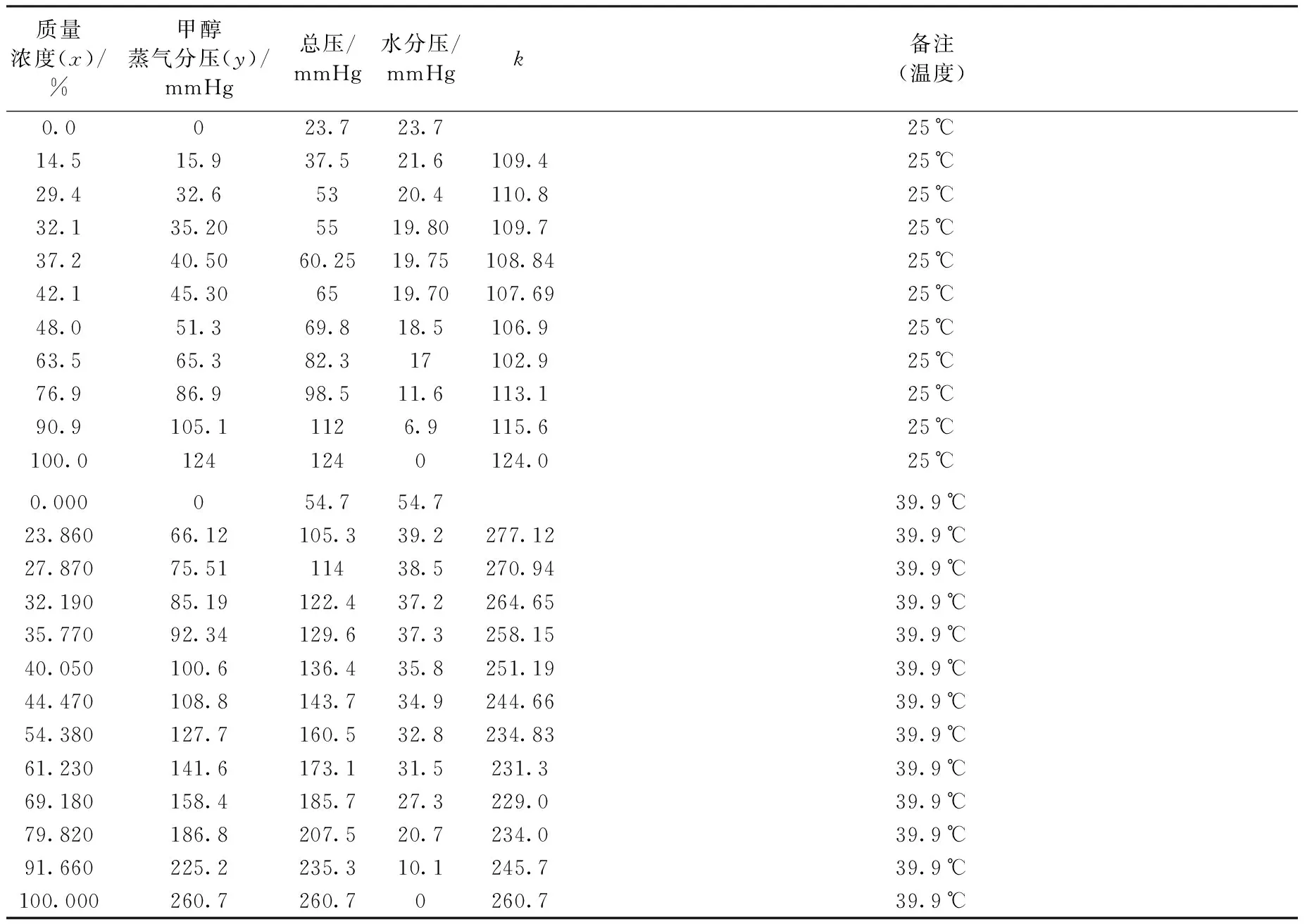

2.4 甲醇水溶液蒸气压

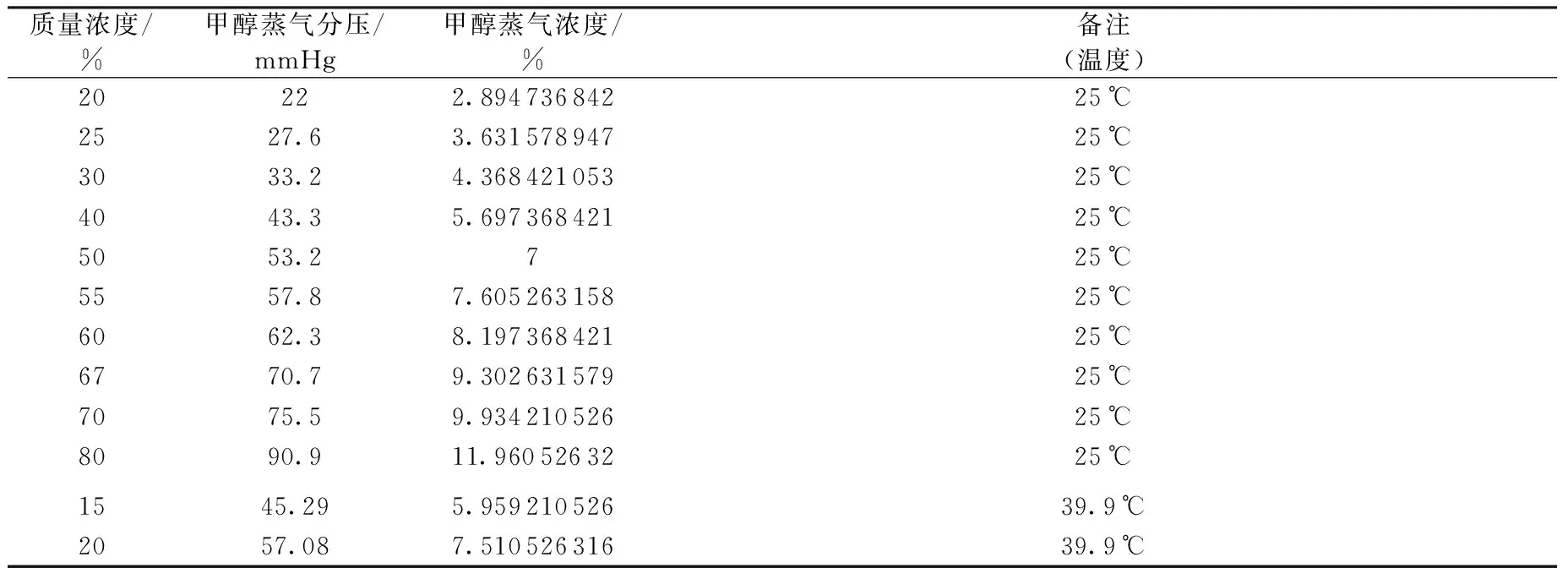

据《氮肥工业设计手册理化数据》,甲醇水溶液的蒸气压如表2(表中k为公式y=kx之斜率,纵坐标y代表甲醇蒸气分压,横坐标x代表甲醇的质量浓度);并据表2利用差减法计算出甲醇蒸气的浓度,其结果如表3[差减法计算依据,按相邻三点组成一条直线近似计算甲醇蒸气分压,进而得出甲醇蒸气的浓度。例如,以表2中25 ℃时甲醇水溶液蒸气压(0.145,15.9)为第一点,(0.294,32.6)为第二点,近似地认为(0.2,y)这点也在第一、第二点所在的直线上;因每个点的斜率略有误差,取相邻两个点斜率的平均值来减小误差,上述第一点的斜率为109.4,第二点的为110.8,其平均值为110.1,则y=kx=0.2×110.1≈22,即表3中当甲醇质量浓度为20%时,甲醇蒸气分压为22 mmHg]。

表2 甲醇水溶液的蒸气压

表3 差减法计算甲醇蒸气的浓度

2.5 粗甲醇稀释后实际情况

2.5.1实际稀释完成后的数据

7月8日15:00实测液位840 mm时,密度0.990 g/mL,含甲醇14.2%。

7月9日15:00实测液位850 mm时,密度0.990 g/mL,含甲醇11.5%。

7月10日15:00取样分析密度为0.987 g/mL,含甲醇18.8%。

7月11日9:00取样分析密度0.985 g/mL,含甲醇4.3%;15:00取样分析密度为0.985 g/mL,含甲醇4.3%。

综合分析数据后得出:液位850 mm,平均密度0.987 g/mL,平均含甲醇10.6%。

2.5.2稀释后罐内情况

甲醇水溶液总体积V=0.785×22.7242×0.85=344.25 m3,甲醇水溶液总质量M=344.25×0.987=339.774 t;其中含甲醇339.774×10.6%=36.016 t。自控液位计3.5%。

3 恢复生产时情况

8月5日,粗甲醇贮罐液位在56%时精馏装置开车,分析粗甲醇密度0.838 g/mL,含水18.28%;与正常生产时加入萃取水后的粗甲醇溶液差不多。此时罐内粗甲醇总质量约2 600 t,大检修后生产粗甲醇约2 254 t后精馏装置开车,对精馏装置的生产运行及消耗没有产生较大的影响。

4 结 语

以理论计算为指导,经一个跨年度大检修期间的实践,该攻关课题的解决方案,经证实满足了大检修期间停氮气后粗甲醇贮罐的安全要求。大检修期间监测粗甲醇罐内温度,最高为29 ℃,而安全值以39.9 ℃考虑,其安全性较高。因此,我们的解决方案是成功的。