开停真空泵控制变压吸附产品气中CO2含量总结

(江西省双强化工有限公司,江西 新余 338000)

我公司2012年1月以前合成氨系统脱碳闪蒸气直接回收至高压机一进总管。闪蒸气中大部分是CO2,还有少量的H2、N2、CO等,CO2是合成氨的无用气体,回收至高压机一进总管,不但影响高压机打气量,而且增加动力消耗。为经济运行,节约能耗,公司外购一套变压吸附旧装置,用来回收闪蒸气中氢气,降低闪蒸气中CO2含量,然后再送入压缩机一进总管利用。

1 工艺流程及设计参数

1.1 工艺流程

原料气为来自以煤为原料的碳丙脱碳闪蒸气,温度不超过35 ℃,操作压力0.40~0.50 MPa(表压),二氧化碳含量约65%,经水洗塔水洗除掉气体中所含的碳丙溶液等杂质后,再经过气水分离器进入吸附塔底部,吸附剂将变换气中的CO2脱除在指标内送入高压机一进总管。

本装置中每个吸附塔在一次循环中需经历吸附、预回收、均压降、顺放回收、逆放放空、抽空、均压升、充升等工艺步骤。

1.2 装置设计参数

本装置处理气体能力6 000 m3/h;产品气中CO2含量≤6.0%;吸附压力0.4~0.5 MPa(表压);吸附温度≤40 ℃(环境温度)。

2 设备一览表(表1)

表1 设备一览表

3 装置运行情况

2012年3月变压吸附装置开始安装,吹扫、试压、调试完成后,5月15日正式开车运行。工艺指标控制如下:产品气中CO23%~5%;系统压力0.35~0.45 MPa;真空度≤-60 kPa;油压4.0~5.0 MPa。

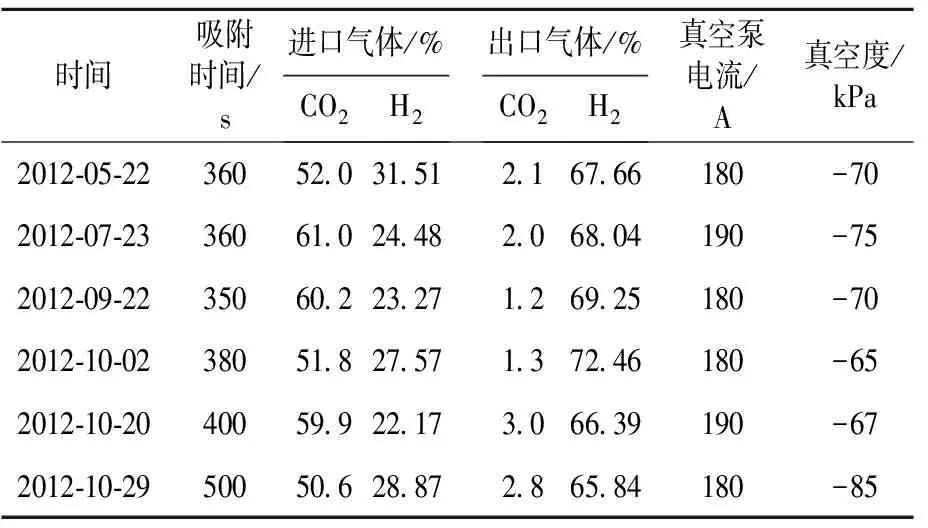

装置从开车运行至2012年10月底较正常,系统压力约0.4 MPa,进口气量3 000~4 000 m3/h,回收产品气流量1 000~1 800 m3/h,产品气中CO2≤4%,产品回收率可达到80%以上。表2是生产中的运行数据。

表2 投运初期运行情况

从表2可以看出,真空泵开启运行,真空度-60 kPa以下,产品气中CO2都在3%以下。实际运行过程中吸附时间在不断增加,但是产品气CO2含量未见明显上涨。

4 停用真空泵

我们回收的产品气是送入高压机一进总管,产品气中CO2含量完全可以适当高些,甚至可以与半水煤气中的CO2含量(一般在8.0%~9.5%之间)一致,这样产品气回收率也会提高。

根据理论分析,吸附剂吸附饱和后,再生越彻底,下一个循环吸收CO2气体后的产品气中CO2含量会越低。因此我们设想把真空泵停掉,吸附剂真空再生改为常压再生,那么,吸附剂再生程度下降,这样吸附剂吸附能力也会下降,产品气中CO2含量就会适当高些,这样不但达到提高CO2含量的目的,而且可以节约真空泵运行的电耗和检修费用。

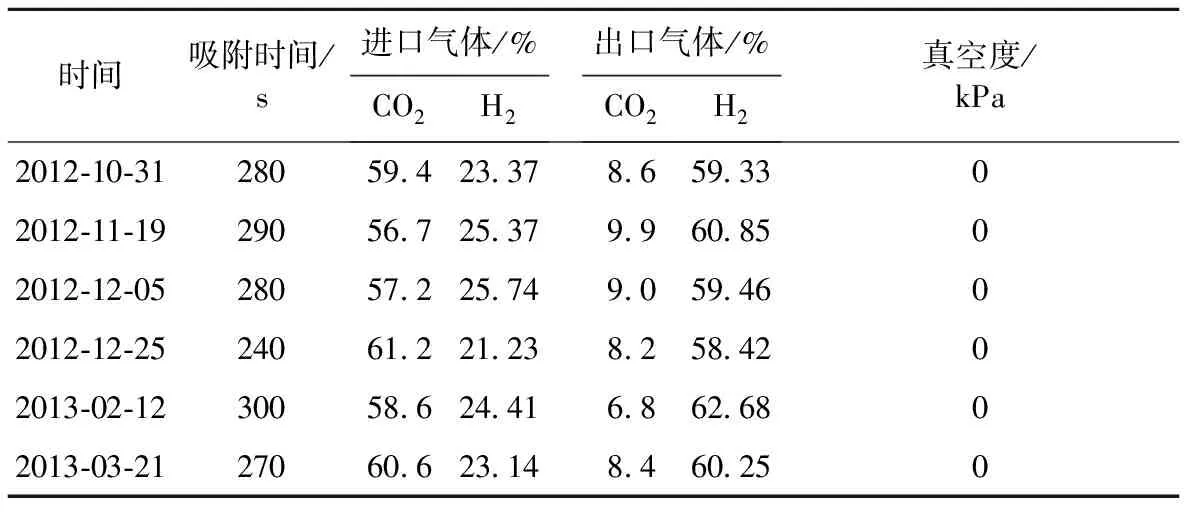

2012年10月30日10:30停下真空泵,这样吸附剂再生程度下降,因此需要适当降低吸附时间,由原来的400 s降为300 s左右。正常运行时产品气中CO2含量一般为9.0%左右,H2含量一般为60%左右,完全满足生产要求。

2012年11月5日,根据实际生产情况,为了提高闪蒸气氢气回收率,对变压吸附工艺指标作相应调整:产品气CO2含量控制在8%~10%之间,氢含量控制在56%~63%之间。

真空泵停下后系统运行时,为了满足产品气工艺指标,根据产品气CO2含量,适当减少吸附时间。一般减至240 s(微机程序设计最低位240 s)后不能再减。运行一段时间后,产品气CO2含量最后还是上涨至17%,这时再开启真空泵运行一天,又可以停掉真空泵,再次调整吸附时间,就能满足生产要求。一般来说,每隔2个月左右开一次真空泵运行24 h即可。表3为那段时间的运行数据。

表3 隔2月开一次真空泵的运行数据

5 再次启用真空泵,调节真空度运行

从2012年10月30日停下真空泵,两个月左右开一次,一直运行至2014年4月5日,产品气CO2和H2含量都在指标之内。2014年4月5日,把变脱溶液闪蒸气引入变压吸附系统,系统进气量高了些。2014年4月14日9:00,产品气中CO2含量涨至17.7%。根据以往经验,11:10启动1#真空泵运行,吸附时间从240 s慢慢调至400 s左右,系统运行稳定,至4月15日16:30后停下真空泵,吸附时间又降为250 s。但是这次系统运行至17日6:20左右,产品气CO2含量又上升至17.5%。17日10:10再次启动真空泵,考虑到吸附剂用的时间太长,吸附能力可能有所下降,因此再生要彻底些,所以这次准备真空泵运行时间长点,而且相应吸附时间提高到了500 s左右。一直运行至21日10:45停下真空泵,吸附时间240 s,暂时运行正常,但是到了23日11:00,产品气CO2含量又涨至17.2%,再次开启真空泵运行,反复开停多次,而且时间间隔都只有3~5 d。从这几次真空泵开用情况来看,好像真空泵不开,产品气CO2含量下不来,开起来产品气CO2含量又太低,真空泵开与不开都不能达到生产要求。

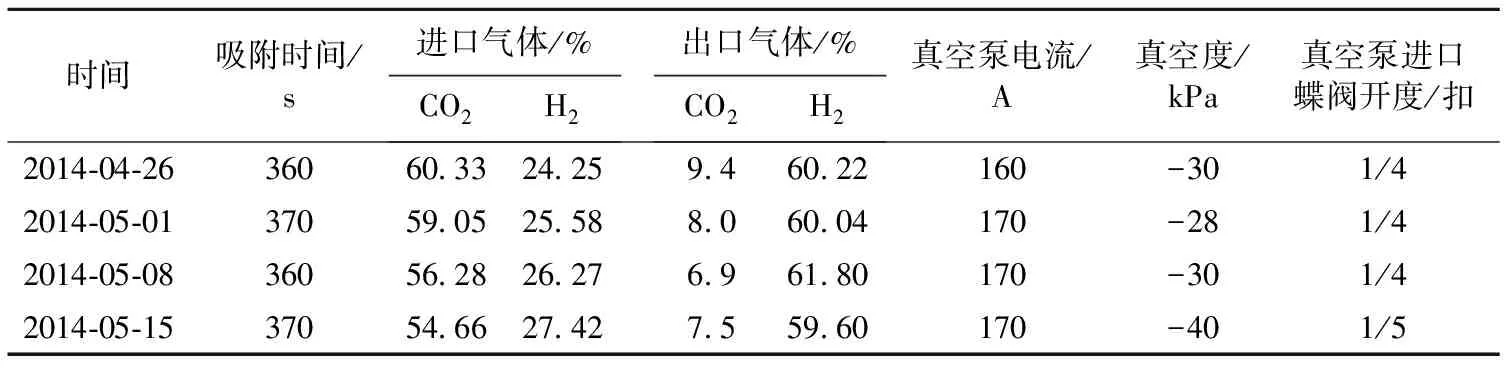

为了满足生产要求,公司决定还是开用真空泵,降低产品气CO2含量。否则变压吸附装置运行无意义。真空泵一旦开启,为了保证产品气CO2含量合乎指标,增加吸附时间至500 s,但产品气CO2含量不稳定。因为吸附时间越长,在一个吸附时间内,前阶段吸附剂吸附能力强,产品气CO2含量会较低,后阶段吸附能力随着吸附剂慢慢吸附了CO2变成饱和状态,产品气CO2含量会高起来,导致产品气CO2含量极不稳定,因此要求吸附时间不要太长。但真空泵又必须要开,所以就考虑开启真空泵运行后,怎么提高产品气中CO2含量,于是就想到改变真空度,让吸附剂再生不太彻底,使吸附能力下降,再缩短吸附时间,就能满足生产工艺要求。正好真空泵进口管处有一个蝶阀与空气相连,把此蝶阀适当开一点,适当吸入一些空气进真空泵,保证真空度在-20~-30 kPa之间。

经过摸索发现,操作时一般稳定吸附时间在370 s左右,然后用真空泵进口蝶阀开度来调节泵进口空气量,控制真空度在-25~-35 kPa,使产品气CO2含量调至指标内。系统运行至现在,产品气CO2含量和H2含量都能稳定在指标内。

表4是控制真空度的运行数据。

表4 用泵进口蝶阀开度来控制真空度运行的工艺数据

6 总 结

脱碳闪蒸气变压吸附后产品气是送至高压机一进总管,不像变压吸附脱碳,产品气中CO2含量低更好。因此脱碳闪蒸气变压吸附后产品气CO2含量只要与高压机一进总管半水煤气CO2含量接近即可,所以以调节好产品气的工艺指标为前提,来决定真空泵的开与不开。

变压吸附装置投入运行前期,吸附剂是新购的,使用初期,吸附能力比较强,一般来说,系统进气量即便达到设计能力,不开真空泵,都能满足生产工艺要求。

变压吸附装置运行至中后期,如果系统进气量超过设计能力的60%,真空泵就不能停,但可根据实际情况,降低真空泵的真空度来满足工艺要求。如果系统进气量在设计能力的30%~60%,就要根据实际情况,开用1~2 d真空泵,再停下,继续运行2月左右再开真空泵,这样间断运行。如果系统进气量在设计能力的30%以下,可不开真空泵,就能满足生产。

以上是我们自己的经验,各厂可根据自身的情况而有所变化。总之,真空泵的开与不开,都是只要满足吸附剂的再生要求,保证产品气合格即可。