舰船装备再制造防腐蚀技术研究及应用

徐滨士

(装甲兵工程学院 装备再制造技术国防科技重点实验室, 北京 100072)

1 前 言

再制造工程是国内外应对资源和能源短缺、环境严重污染、就业压力空前而采取的积极措施。再制造可以缓解有限资源和过度消耗之间的矛盾,可以最大限度地利用废旧或因腐蚀、磨损而失效的装备的剩余价值。我国的再制造技术是在维修工程、表面工程基础上发展起来的,主要基于表面工程、纳米表面工程和自动化表面工程技术,经过再制造的零件不低于新品质量标准和尺寸精度,而且在耐腐蚀、耐磨、耐疲劳等性能上达到原型新品,是具有中国特色的自主创新技术,已达到国际先进水平。因此,大力发展再制造工程,加强对装备腐蚀的控制,对实施节能减排、建设“资源节约型、环境友好型”两型社会具有重要意义。

装备在环境介质的化学、电化学和物理作用下引起腐蚀破坏,统计结果表明,世界钢材的10%因腐蚀而损失,机电装备失效的原因70%属于腐蚀和磨损。2003年中国工程院发布的腐蚀调查报告中指出,2002年我国因腐蚀造成的损失近6 000亿元,占当年GDP的5%,为地震、台风、水灾等自然灾害综合损失的6倍。腐蚀除造成直接经济损失外,还可以引起设备损坏,从而导致停产、装备质量下降、生产效率降低、有毒有害物质的跑、冒、滴、漏现象,造成环境污染等间接损失,这些损失更是不可估量的[1]。2007年中国工程院发布了摩擦学调查报告:2006年全国因摩擦磨损造成的损失高达9 500亿元,占当年GDP的4.5%[2]。腐蚀与摩擦磨损两项损失合计粗算为GDP的9.5%,而国外发达国家这一比例只达到4~5%,这说明中国与发达国家在控制腐蚀与摩擦磨损方面还存在着较大的差距。倘若我们采取积极有效的防护措施,降低1%的损失,即可挽回155亿元的经济损失。

2 再制造工程内涵及特征

2.1 再制造的定义与内涵

维修实践发现,装备的失效往往取决于最薄弱零件的失效,若使最薄弱零件的性能得以恢复提升,装备的整体性能就能提升,装备的总体寿命就会延长。最薄弱

零件或零件最薄弱部位的失效形式,基本是腐蚀、磨损和疲劳失效。将废旧装备或零件利用表面工程技术进行修复,重新赋予废旧装备服役能力的过程就是“再制造”。

再制造工程是指以装备全寿命周期理论为指导,以实现废旧装备性能提升为目标,以优质、高效、节能、节材、环保为准则,以先进技术和产业化生产为手段,进行修复、改造废旧装备的一系列技术措施或工程活动的总称[3]。简言之,再制造是废旧装备高技术修复、改造的产业化。

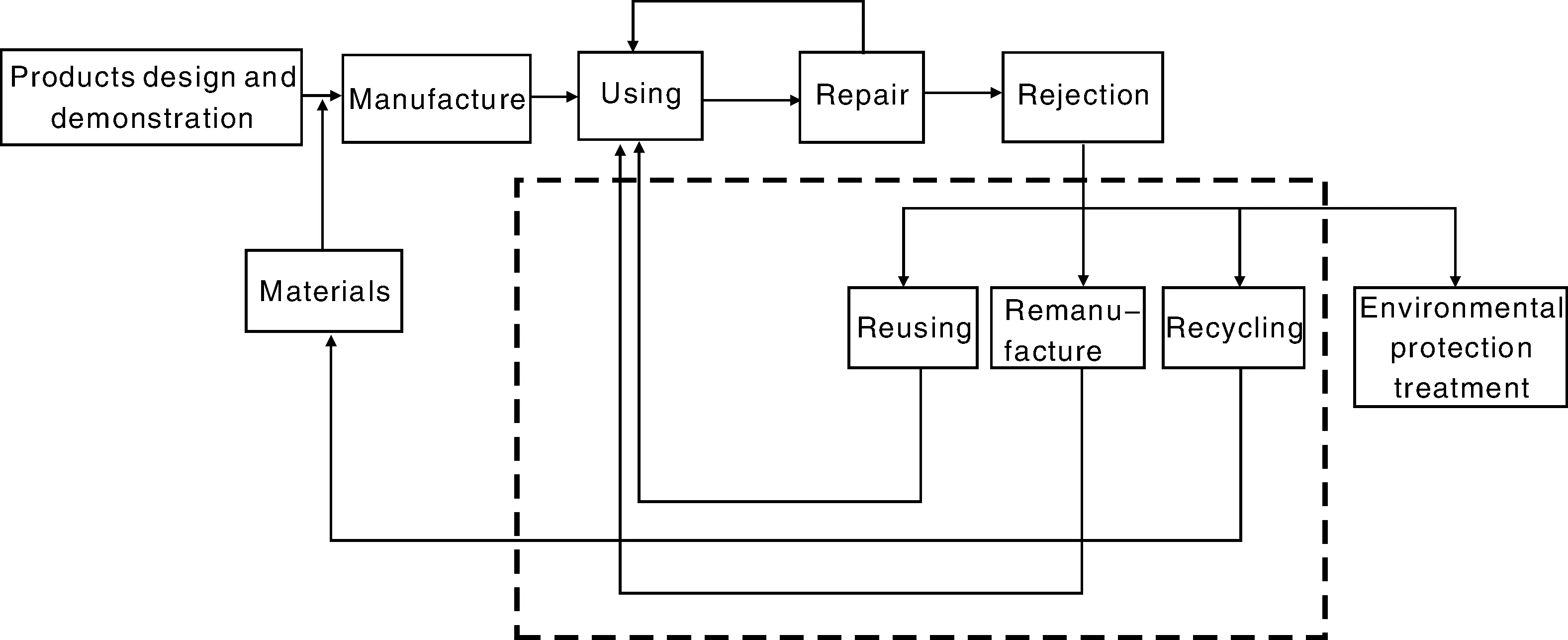

再制造工程的研究对象——“装备”是广义的,它可以是设备、系统、设施,也可以是其零部件。通过腐蚀调查、故障分析发现,装备的腐蚀不仅仅是单纯防锈的问题,而是与装备的设计、生产、制造、使用、维修、再制造、报废等各个环节密切相关的问题,是将腐蚀科学、腐蚀工程、装备设计、制造技术与管理科学相结合才能解决的系统问题。再制造工程就是以装备后半生为研究对象,从而提升、改造装备的性能,使废旧或腐蚀装备重获生命力。图1为再制造在装备全寿命周期中的位置示意图。

图1 再制造在装备全寿命周期的位置示意图Fig.1 The schematic diagram of position of remanufacture in equipment total lifecycle

2.2 再制造工程的特征

中国特色的再制造重要特征是再制造后的装备质量和性能不低于新品,有些还超过新品,成本只是新品的50%,同时节能60%、节材70%,对环境的不良影响显著降低,有力促进资源节约型、环境友好型社会的建设。可简单概括为:“两型社会”、“五六七”。

几十年来,欧美国家在传统制造业基础上逐渐发展并完善了以“换件修理法”、“尺寸修理法”为核心的再制造模式,该模式的技术特点是:对于损伤程度较重的零件,直接更换新件;对于损伤程度较轻的零件,则利用车、磨、镗等机械加工手段,在改变零件尺寸的同时恢复零件的几何精度,再与加大尺寸的非标新品零件配副。英美最大的发动机再制造企业李斯特派特公司和康明斯公司都采用这种再制造模式。但国外再制造模式存在一些不足,如旧件的再制造率较低、浪费较大、节能减排效果欠佳等,具体表现为:①更换新件浪费很大,没有挖掘零件中蕴含的高附加值;②尺寸变化后破坏了零件的互换性,不能保证再制造产品的寿命达到原型新品;③适合对表面轻度损伤的零件进行再制造,很难对表面重度损伤的零件、更无法对三维体积损伤的零件(如掉块等)进行再制造。

与国外相比,中国的再制造技术具有鲜明的自主创新特色。中国自1999年正式提出再制造的概念以来,开始探索自主创新的再制造模式,将“表面修复和性能提升法”作为再制造的主要技术方法,把先进的无损检测理论与技术、表面工程理论与技术和熔覆成形理论与技术引入再制造,不仅准确恢复尺寸,而且显著提升装备防腐、耐磨等综合性能,最重要的是资源利用率高,能源消耗少,具有显著的节能减排特色。中国自主创新的再制造模式特点突出:①不仅能对表面较轻度损伤的零件进行再制造,还能对表面重度损伤及三维体积损伤的零件进行再制造;②不仅恢复零件损伤部位的尺寸超差,而且明显提升零件的整体性能。10余年的实践证明,中国自主创新的再制造模式很好地弥补了国外再制造模式的不足,效果更优。

3 再制造在国内外的新发展

3.1 国外再制造的发展现状

20世纪30~40年代,为了走出经济萧条的困境,以及适应第二次世界大战的需求,最早的再制造雏形在美国汽车维修行业中出现。至20世纪80年代初,美国正式提出“再制造”。此后,欧美各国开始大力发展再制造,从几十年的发展历程来看,欧美等国无论在废品回收责任制、再制造产品质量保证,还是在再制造产品销售和售后服务等方面都已形成了一套比较成熟的制度和较完整的产业体系。

废品回收责任制欧盟要求厂家为其产品对环境造成的影响负责,相关垃圾的回收和处理费用由厂家承担。日本政府制定政策,要求制造商、零售商和消费者分担产品回收费用,即消费者承担回收费、零售商负责收集、制造商要对废旧产品进行回收利用。北美工程机械市场提高了国际交易的门槛,要求制造商在出售产品的同时,也必须承担回收责任,应拿出销售额的50%回收废旧产品。

再制造产品质量保证欧美国家对再制造产品质量保证有严格要求,再制造产品必须在质量、性能、售后服务方面达到与新品一样的水平。对再制造产品实施与新品一样的管理,包括质量标准、企业准入门槛、税收政策等。针对再制造行业的特殊性,政府部门还制定了与再制造产品相关的广告、标识以及知识产权等方面的规定。

再制造的经济效益制造商开展再制造,已成为新的经济增长点。至1996年,美国专业化再制造公司达73 000家,年销售额530亿美元,直接雇员48万人;2005年全球再制造产业产值已超过1 000亿美元,其中美国再制造产业规模最大,超过750亿美元,而汽车和工程机械再制造占2/3以上,约500亿美元[4]。

3.2 我国再制造的发展状况

我国再制造产业发展相对较晚,但发展势头很好,目前已成为世界上最重要的再制造中心之一。2000年3月,在瑞典哥德堡召开的第15届欧洲维修国际会议上,笔者发表了题为“面向21世纪的再制造工程”的会议论文,这是中国学者第一次在国际上提出“再制造”的概念[5]。同年12月,由笔者牵头完成的中国工程院咨询报告《绿色再制造工程及其在我国应用的前景》呈报中国国务院,国务院办公厅批转10个部委研究参阅,标志着再制造的概念已被国家接受,同时也标志着再制造在中国正式起步。2001年,国家下文批准建设中国第一个再制造领域的国家级重点实验室——再制造技术国家级重点实验室;2003年6月,实验室通过了国家部委组织的联合验收,一致认为该实验室代表了我国再制造领域的最先进水平。2002年,中国国家自然科学基金委员会正式批准《再制造的基础理论与关键技术》项目为自然科学基金重点项目,标志着再制造已进入国家重大基础研究序列。2003年,科技部和中国工程院指定笔者为制定我国2020年中长期科学技术发展规划第三专题《制造业发展科学问题研究》的20位科学家之一,负责其中第16项关键技术“机械装备的自修复与再制造”的研究论证,此研究工作将为再制造在我国的长远发展提供决策性论据,标志着再制造已成为中国未来发展的国家意志。2004年,再制造被中国政府确定为发展循环经济的战略之一。2005年7月,中国国务院颁布的21号、22号文件首次明确表示国家将“支持废旧机电产品再制造”,并把“绿色再制造技术”列为“国务院有关部门和地方各级人民政府要加大经费支持力度的关键、共性项目之一”;2005年11月,国家发改委等6部委联合颁布的“关于组织开展循环经济试点(第一批)工作的通知”文件公布了包括7个重点行业、4个重点领域、13个产业园区和10个省市的42个循环经济示范试点名单。其中再制造被列为4个重点领域之一,我国发动机再制造企业济南复强再制造公司被列为再制造重点领域中的试点单位。2006年,时任国务院副总理曾培炎就发展我国汽车零部件再制造产业作出重要批示:“同意以汽车零部件为再制造产业试点,探索经验,研发技术;同时要考虑定时修订有关法律法规”。2007年,根据曾培炎副总理的指示,国家发改委组织开展了国内汽车零部件再制造产业试点的系列工作,并委托中国汽车工业协会牵头,成立了由原机械工业部部长何光远和笔者为顾问的专题研究小组。

2008年5月,全国防腐蚀标准化技术委员会在中国工业防腐蚀技术协会成立,统一制修订具有中国特色的标准体系,使防腐蚀行业更好地适应国家提出的节能减排战略目标。同年6月,国家标准化管理委员会批准成立“全国绿色制造标准化技术委员会再制造分技术委员会”,由再制造技术国家级重点实验室作为秘书处挂靠单位和委员会筹建单位,目前实验室正在积极开展再制造术语标准、再制造技术工艺标准、性能检测标准、质量控制标准,以及关键技术标准等制定及相关工作。同年11月,由中国、欧盟、巴西维修协会共同支持的“第四届世界维修大会”在中国海南召开,来自世界30多个国家的400余位代表参会。这是首次在中国举办的世界级维修大会,再制造成为本次大会的重要主题。笔者担任大会执委会主任并作了题为“维修工程新方向——再制造工程在中国的发展”的主旨报告。

2009年1月,《中华人民共和国循环经济促进法》正式生效。该法在第2、第40及第56条中6次阐述再制造,标志着再制造已进入国家法律。该法第40条指出:“国家支持企业开展机动车零部件、工程机械、机床等产品的再制造。”该法也是区别国外再制造技术,体现了中国自主创新发展的再制造概念与内涵。同年4月,国务院召开全国循环经济座谈会,时任中共中央政治局常委、国务院副总理李克强,科技部部长万钢,时任中国工程院院长徐匡迪等领导出席。笔者作了“中国特色的再制造产业发展现状与对策建议”的发言,受到李克强副总理的关心重视。12月,时任中共中央政治局常委、国务院总理温家宝在中国工程院上报的《我国再制造产业发展现状与对策建议的报告》上对再制造作出重要批示:“再制造产业非常重要。它不仅关系循环经济的发展,而且关系扩大内需和环境保护。”

2010年5月,国务院副总理李克强再次主持召开国家“循环经济工作座谈会”。笔者等人向李克强副总理汇报了再制造的最新进展。5月,国家发改委、科技部、工信部、公安部、财政部、商务部等11个部委联合下发《关于推进再制造产业发展的意见》,指导全国加快再制造的产业发展,并将再制造产业作为国家新的经济增长点予以培育。

2011年3月,国家发布《国民经济和社会发展第十二个五年规划纲要》,《纲要》明确要求,未来5年中,应“推进再制造产业发展;开发应用再制造关键技术,推广循环经济典型模式。”

2013年,《国务院关于印发循环经济发展战略及近期行动计划的通知》中提出到2015年末,实现年再制造发动机80万条,变速箱、启动机、发电机等800万件,工程机械、矿山机械、农用机械等20万台套,实现再制造产值500~800亿元。

4 舰船装备再制造腐蚀控制的作用及体系结构

由于我国舰船装备存在种类多、型号杂、标准化程度偏低;技术跨度大、专业领域广、综合集成度高;多代并存、引进和国产装备并存、新装备和超到寿装备并存等诸多问题,使装备的腐蚀控制尤为困难。舰船装备及其设施的腐蚀从表面开始,随着腐蚀进程的深入造成了装备服役寿命的缩短,使用率的降低,同时增加了维护、维修的费用,造成了巨大的资源、能源的浪费。通过再制造防腐蚀技术,可以提高在役和废旧装备的防腐蚀能力,赋予废旧或已腐蚀装备新的生命周期,从而安全有效地延长装备服役寿命。

装备腐蚀控制的再制造工程主要包括:装备腐蚀环境及失效分析、腐蚀装备寿命预测评估、装备腐蚀控制再制造关键技术体系、再制造腐蚀装备评价、再制造装备腐蚀控制保障体系等几部分,见图2。其中装备腐蚀环境及失效分析应对装备服役环境的腐蚀介质信息、装备材质特征信息、装备腐蚀特征规律、腐蚀失效行为及危害度以及腐蚀对装备可靠性的影响进行系统研究,理清装备的服役状况和腐蚀情况,为腐蚀装备再制造奠定基础。采用腐蚀监检测技术对在役或已腐蚀装备的寿命进行在线或离线的预测评估,以决定装备能否再制造以及再制造后的寿命,其为装备再制造防腐蚀工程的前提和基础。装备腐蚀再制造的重要技术手段,主要是基于表面工程、纳米表面工程以及自动化表面工程而发展起来的,目前已研发并得到实际应用的有高速电弧喷涂长效防腐蚀技术、耐热腐蚀及抗冲蚀技术、纳米电刷镀防腐耐磨涂层技术、纳米防腐涂料技术等多种再制造防腐蚀关键技术,有效解决了腐蚀装备的再制造问题,延长了装备的服役寿命。再制造腐蚀装备评价是一项系统工程,包括腐蚀装备所采取再制造防腐蚀技术的工艺性评价,涂、镀层防腐性、耐磨性、抗冲刷性、防海生物附着等性能评价,为再制造防腐蚀技术的优化提供参考。同时结合腐蚀电化学、微观组织分析等测试技术对装备腐蚀部位进行电化学信号、腐蚀产物、腐蚀形貌的分析,为装备腐蚀控制提供理论依据;此外,还需对装备再制造防腐蚀工艺进行经济性评价,经综合评价后,为装备制定出既经济又有效的再制造防腐蚀技术。再制造装备腐蚀控制的保障体系是指针对再制造后装备的可实时监检测性、维修性、安全性、可靠性的综合保障技术。

图2 装备再制造腐蚀控制体系框图Fig.2 System chart of corrosion controlling of equipment remanufacture

5 再制造关键技术在舰船装备腐蚀控制中的应用

十几年来,再制造技术重点实验室在装备防腐领域开展了深入、系统的研究,以及开发和推广工作,利用一系列再制造关键技术开展了装备在不同腐蚀条件下的防护及控制工作,取得了显著的社会和经济效益。

实践证明,采用再制造关键技术可以有效地防止或延缓腐蚀,是一种行之有效的防腐技术措施。目前已经采用和计划开展的腐蚀防护、再制造关键技术主要包括以下5个方面。

5.1 高速电弧喷涂长效防腐技术

5.1.1 高速电弧喷涂Zn-Al基耐海水腐蚀涂层技术

舰船由于受到海水及海面盐雾的侵蚀,甲板及舰体腐蚀严重,每年都需要涂几次油漆进行防护;南海地区舰艇每次小修时更换腐蚀的钢板达到1/3,中修时换板率超过了1/2,既增加了维修的工作量、降低了舰船在航率,又造成巨大的经济损失[6]。电弧喷涂锌、铝及锌铝合金涂层具有优良的防海水、海洋大气、盐雾腐蚀能力,加入稀土可以有效地改善涂层的物理化学性能,提高涂层的耐腐蚀性能。电弧喷涂技术应用最为广泛的领域之一是长效防腐涂层的制备,经过几十年的研究与开发,已被世界上许多国家应用于船舶长效防护。

海水对金属材料的腐蚀是典型的电化学腐蚀,海水中的氯离子(Cl-)对氧化、钝化膜的穿透能力极强,因此舰船在海水中很易被腐蚀。为增强舰船的耐腐蚀性能,我们开发了高速电弧喷涂Al-RE[7]、Zn-Al耐蚀涂层[8],耐腐蚀效果优异。Zn-Al涂层是替代纯Zn和纯Al涂层的极有发展前途的耐蚀金属涂层。当Zn-Al涂层中Al含量超过13~15%时,涂层既具有纯Zn涂层对钢铁基体有效的阳极保护能力,同时具有对点蚀和裂纹不敏感的特点,又因涂层中含有足够的Al,能够形成完整的Al2O3保护膜,从而延缓海水的腐蚀作用。

在Zn-Al耐蚀涂层的基础上,又开发了Zn-Al-Mg及Zn-Al-Mg-RE涂层。这两类涂层由于具有“自封闭”作用,进一步提高了涂层耐腐蚀性能。在涂层腐蚀过程中,Zn可形成不溶解性的氧化物及碱式碳酸盐等腐蚀产物(ZnO或Zn4(OH)6CO3·H2O),其封闭了涂层中的孔隙,即“自封闭”效果。Mg的加入加快了“自封闭”过程,提高了涂层的耐蚀性。在加入0.7%~1.4%Mg(质量分数)后,Zn-Al-Mg合金涂层在盐雾腐蚀环境下耐蚀性较Zn-Al涂层提高了4倍。

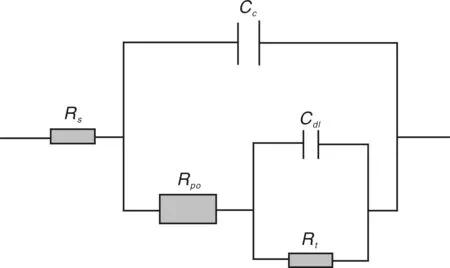

作者课题组采用电化学交流阻抗谱法对Zn-Al-Mg-RE涂层的“自封闭”作用进行研究。图3为Zn-Al-Mg-RE涂层在不同浸泡时间条件下所获取的电化学阻抗谱。谱图上可以看出,在浸泡初期呈现半径近似的两个半圆外形,而随后转入到单一半圆形状。浸泡初期对应的等效电路图见图4,与Zn-Al 和Zn-Al-Mg涂层的相同;浸泡后期对应的等效电路如图5表示,比较图4和图5可以看出,在浸泡后期的电化学阻抗谱的测试中已经接收不到来自涂层/基体界面的信息,表明在浸泡后期Cl-已不能到达涂层/基体界面。Zn-Al-Mg-RE涂层的腐蚀产物与Zn-Al-Mg涂层的比较,并没有明显差别,但稀土元素可细化涂层颗粒,使颗粒粒度均匀,降低涂层孔隙率,使涂层组织致密,进而减少了腐蚀通道。因此反应进行一定时间后,由于钝化膜及腐蚀产物的堵塞,Cl-很难通过涂层表面的缺陷进入涂层到达涂层/基体的界面,涂层的“自封闭”效果更加明显,大幅度提高了涂层腐蚀产物层的稳定性,从而使Zn-Al-Mg-RE涂层表现出优异的耐蚀性。

图3 Zn-Al-Mg-RE涂层在5%NaCl溶液中的电化学阻抗谱图Fig.3 Electrochemical impedance spectrum of Zn-Al-Mg-RE coating in 5%NaCl solution

图4 Zn-Al-Mg-RE涂层浸泡初期对应等效电路Fig.4 The corresponding equivalent circuit of Zn-Al-Mg-RE coating at the initial stage of immersion

图5 Zn-Al-Mg-RE涂层浸泡后期对应等效电路Fig.5 The corresponding equivalent circuit of Zn-Al-Mg-RE coating at the later stage of immersion

此外,还采用高速电弧喷涂技术对潜艇钢结构进行了防腐处理,原来此类钢结构4~5年造成腐蚀穿孔、7~8年中修时换板率达50%,采用该技术后防腐蚀寿命延长至15年以上。装备再制造技术国防科技重点实验室还采用高速电弧喷涂技术对南海海域的导弹驱逐舰、北海海域的潜艇以及水陆两栖坦克车体进行了防腐处理,试验证明,在不同海域、不同压力条件下,电弧喷涂涂层的防腐效果十分显著。同时对新建造污水监测处理船进行电弧喷涂防腐处理,钢结构没有发生腐蚀。对远望1号航天测量船进行电弧喷涂防腐处理,效果非常满意。在三峡工程1.2×105m2闸门钢结构的防腐工程上,采用新型高速电弧喷涂技术和铝稀土合金涂层,替代原来的锌涂层设计方案,提高了防腐涂层质量,大大降低了成本,仅原材料一项就节省近30万美元,同时解决了严重的环境污染问题。

5.1.2 高速电弧喷涂金属间化合物涂层技术

舰船动力舱锅炉及其受热面极易产生腐蚀、磨损、积灰、结渣等问题。由于锅炉的燃料为煤,煤中含有S,K,Na,V等杂质,在燃烧时形成SO2、SO3、H2S、V2O5等产物,这些产物与空气中的O2、NaCl等反应,在管道表面形成沉积熔盐,从而加速管道的热腐蚀破坏。这些问题使锅炉受热面使用寿命降低,锅炉管道爆漏现象频繁发生。更换这些过早失效的管道费用昂贵,大大提高了运行成本。除更换新管和维修锅炉造成的巨大经济损失外,锅炉停运也造成不可估量的损失。

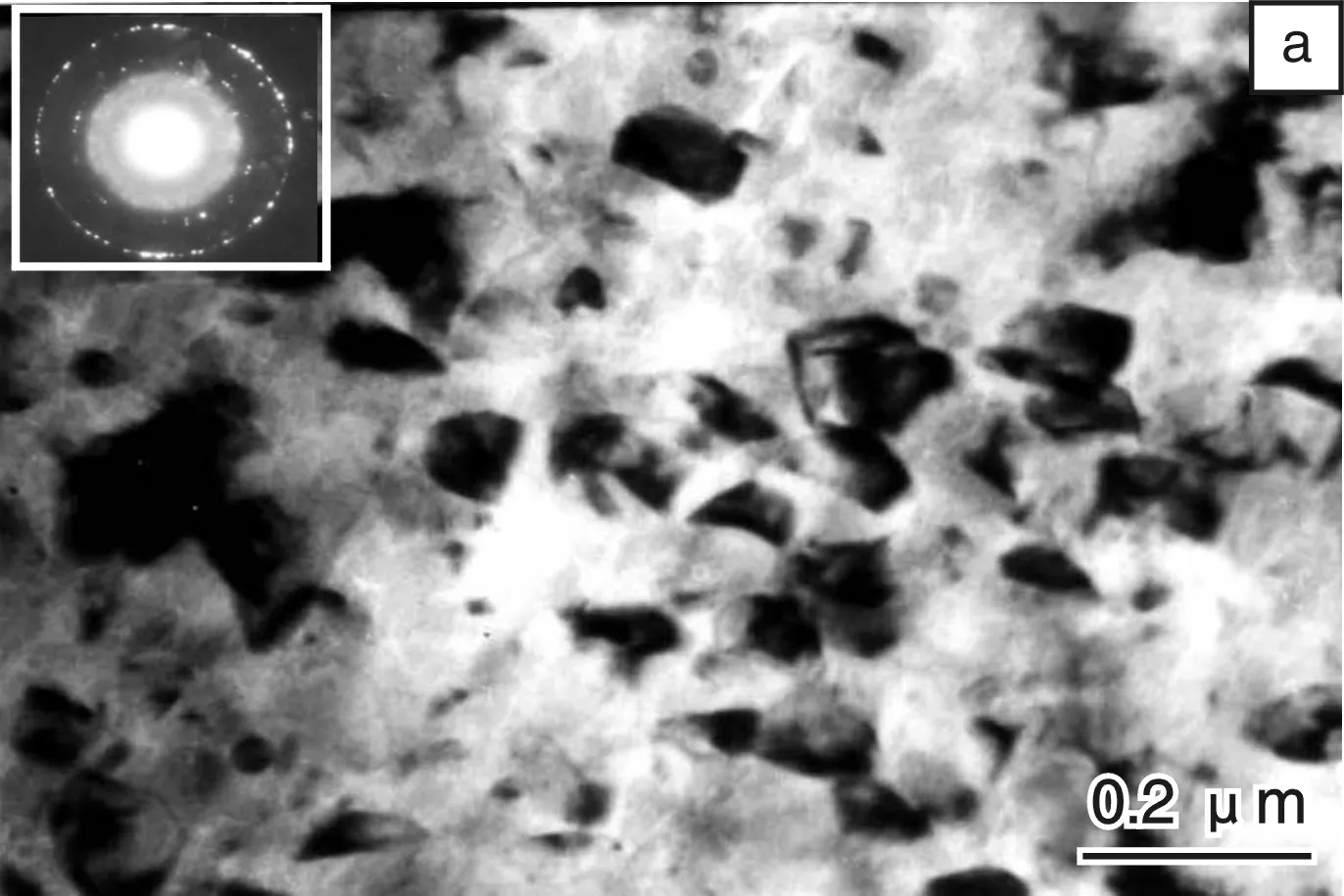

Fe-Al金属间化合物结构涂层具有优异的抗氧化和抗硫化性能,以及在多种介质中的抗腐蚀性能,同时具有较高的高温强度、低密度、尤其是低成本等特点,可广泛用于减轻热腐蚀破坏。但是,Fe-Al金属间化合物室温下低的塑性及低的断裂抗力,恶化了其加工成形工艺性能,大大限制了其工程应用。研究表明,利用热喷涂技术在结构材料上喷涂Fe-Al金属间化合物涂层,既能解决其难以加工成型的问题,又能充分发挥其优异的耐蚀、耐磨性能。因此,采用高速电弧喷涂与粉芯丝材(铁皮包铁铝混合粉末)相结合的材料制备与成形一体化技术,在实验室中成功制备了Fe-Al金属间化合物及其复合涂层(Fe-Al[9]、Fe-Al/WC[10]、Fe-Al/Cr3C2[11])。结果表明,Fe-Al金属间化合物及其复合涂层具有优良的耐热腐蚀及冲蚀磨损性能。图6a,b分别为高速电弧喷涂Fe-Al/WC、Fe-Al/Cr3C2复合涂层的截面形貌,可见复合涂层与基体是良好地机械嵌合,同时还存在着一定的冶金结合,因此结合强度较高。图7a,b分别是对Fe-Al/WC复合涂层中不同区域的TEM分析结果。由于冷却速度不同,涂层的扁平颗粒内部以亚微晶和微晶为主,在局部区域出现纳米晶结构,同时发现存在少量非晶态相;晶粒内部位错密度较高。

图6 Fe-Al/WC涂层(a)和Fe-Al/Cr3C2涂层(b)扁平颗粒内部的超细组织SEM照片Fig.6 SEM micrographs of flat particles in Fe-Al/WC and Fe-Al/Cr3C2 coating

图7 Fe-Al/WC复合涂层中不同区域的TEM照片Fig.7 TEM micrographs of different areas of Fe-Al/WC coating

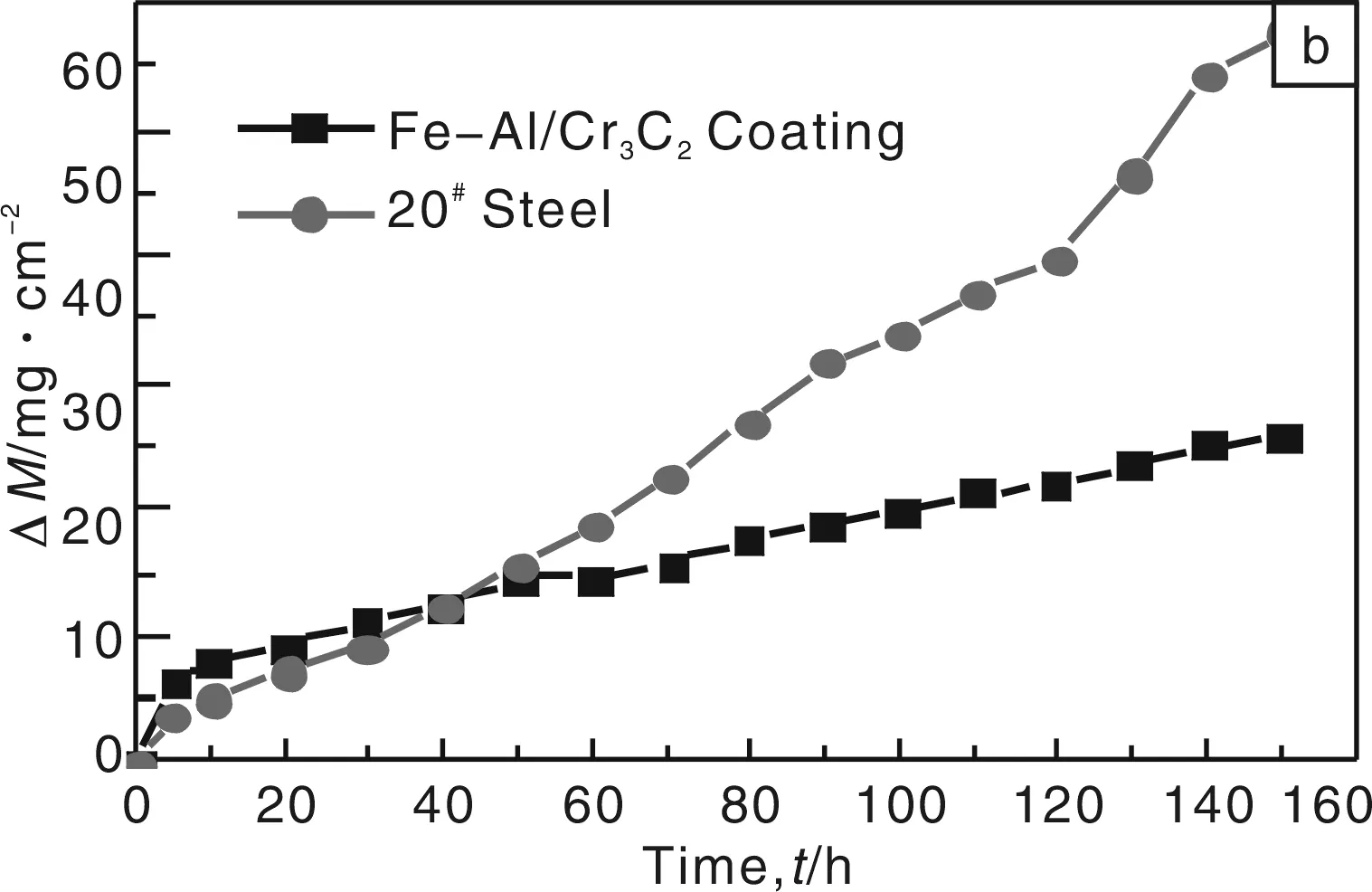

图8为在实验室中模拟实际工况对高速电弧喷涂Fe-Al/WC、Fe-Al/Cr3C2复合涂层进行摩擦学性能试验的测试结果。图8a为复合涂层在不同温度下的磨损率曲线,Fe-Al/WC复合涂层的磨损率在室温、高温时均为最低,表明该涂层具有优异的高、低温耐磨性能。图8b为Fe-Al/Cr3C2复合涂层在650 ℃下的热腐蚀实验结果,其耐热腐蚀性能明显优于基体,尤其在高温条件下。高速电弧喷涂Fe-Al金属间化合物及其复合涂层(Fe-Al/WC、Fe-Al/Cr3C2),在高温条件下均发生氧化反应,但在氧化过程中,Al原子向涂层表面扩散形成Al元素富集区,并与O反应生成保护性的Al2O3膜,阻止了涂层的进一步氧化,从而延缓了基体受热腐蚀破坏的进程。

图8 Fe-Al/WC复合涂层不同温度下的磨损率(a)和Fe-Al/Cr3C2复合涂层650 ℃下的腐蚀动力学曲线(b)Fig.8 Wear rate of Fe-Al/WC coating under different temperature(a) and corrosion kinetics of Fe-Al/Cr3C2 coating at 650 ℃(b)

装备再制造技术国防科技重点实验室研制开发的高速电弧喷涂Fe-Al金属间化合物及其复合涂层已应用于大型舰船锅炉管道的受热面,同时应用到电厂包括锅炉水冷壁在内的“四管”防护领域中。2004年6月,利用高速电弧喷涂技术对内蒙古海勃湾电厂高温省煤器进行喷涂防护(见图9),由于省煤器主要承受烟气中固体粒子的冲蚀磨损,喷涂材料选取FeAl-Cr3C2粉芯丝材,截止到2010年12月省煤器运转正常。

5.2 纳米电刷镀防腐耐磨涂层技术

再制造技术重点实验室成功地将纳米材料与电刷镀技术相结合,开发了纳米复合电刷镀技术。它是在常规电刷镀镀液中加入一种或几种纳米颗粒,通过高能机械化学法使纳米颗粒均匀分散并稳定悬浮,刷镀过程中纳

图9 内蒙古海勃湾电厂高温省煤器喷涂前后对比图Fig.9 Pictures of high temperature economizer before and after being spray coated

米颗粒与基质金属镍发生共沉积,从而得到弥散分布着硬质纳米颗粒的复合刷镀层,提高了基体材料的防腐性能。该技术可以对腐蚀的飞机蒙皮进行快速修复。空军某厂将纳米电刷镀技术用于进口飞机发动机压气机叶片的修复与再制造,已创造直接经济效益超过5 000万元。中国民航北京维修基地将电刷镀技术用于飞机修复,先用旋片喷丸技术在修复部位造成压应力,然后再刷镀低氢脆镉,成功修复了波音、三叉戟、子爵号等各种机型飞机。

5.3 非晶态合金化学镀层防腐技术

非晶态合金化学镀层技术是一种在不加外电流的情况下,利用化学还原的方法使镍阳离子还原成金属镍并沉积在催化金属表面上的方法。该技术通过控制磷含量得到的非晶态镀层致密、孔隙少,耐腐蚀性能优于电镀层。非晶态镀层与不锈钢在几种不同腐蚀介质中的腐蚀速率对比如表1所示。

表1 非晶态镀层与不锈钢腐蚀速率对比Table 1 Comparison of corrosion rate for amorphous coating and stainless steel

由表1可见,非晶态镀层的耐腐蚀性能明显优于不锈钢材料。由于非晶态镀层无晶界,不存在晶界腐蚀,因而抗腐蚀性能特别优异。非晶态合金强化镀层几乎不受碱液、中性盐水、淡水和海水的腐蚀。镀层在3.5%(质量分数)盐水中的腐蚀速度只有1.21 μm/a。在海水或盐水条件下,零件表面如果沉积40~50 μm厚的镀层进行保护,可以确保零部件20~30 a不腐蚀。目前该技术已经用于解决两栖装备的腐蚀防护问题。

5.4 纳米固体薄膜减摩防腐技术

纳米固体薄膜减摩防腐技术是将固态物质涂(镀)于摩擦界面,起到固体润滑作用,以降低摩擦,减少磨损,同时具有防止腐蚀的作用。纳米固体薄膜减摩防腐技术特别适用于解决特殊工况条件下的润滑和防腐难题[12]。

添加纳米Al2O3后,固体润滑干膜的磨损体积减小,添加比例越大,磨损体积越小,高添加比例的润滑干膜比普通润滑干膜磨损体积减少了3~5倍,盐雾腐蚀试验>100 h。

纳米固体润滑膜已在两栖装甲车辆的部件上进行了应用。

5.5 纳米防腐涂料及涂装技术

采用纳米材料合成高性能无机硅酸盐树脂,并研制成功了有机硅改性水性无机硅酸盐富锌涂料,将其作为钢结构长效防腐底漆。针对不同环境,应设计综合保护涂层体系[13]。

该技术用于发射塔部分功能区的腐蚀防护。经应用考核,漆膜防护性能优异,涂层完好如新,无任何粉化、腐蚀锈斑等损坏现象发生。对微纳米锌粉/磷酸盐无机自干防腐底漆进行了性能测试,涂层性能良好。在核潜艇腐蚀严重的内仓地板和洞库海水管道上进行了涂装应用考核试验,有机硅改性水性无机硅酸盐富锌涂料通过1 000 h的盐雾试验,防腐蚀效果良好。

6 结 语

(1)党的十八大提出建设生态文明,装备再制造工程符合国家的发展战略。国家“十二五”发展规划确定以科学发展为主题,以加快转变经济发展方式为主线。再制造产业已成为我国的战略性新兴产业,成为节能环保产业的重要组成。

(2)腐蚀控制的好与坏将直接决定装备及其基础设施的寿命,以往装备的设计、研制、生产、使用、维护几个阶段,彼此之间是相互独立,这样造成了腐蚀控制问题不能得到系统考虑。腐蚀控制是一项重大的系统工程,同时是一项长期的任务,需要结合我国管理和技术现状,按照全寿命周期理论,统筹规划装备的设计、研制、生产、使用、维修及再制造各阶段,制定符合中国国情的腐蚀控制战略。这个战略计划必须站在国家的高度,制定装备及基础设施腐蚀控制的目标、方法和措施,对腐蚀控制提供具体指导。

(3)从以往的防腐蚀工程实践来看,必须严把质量关,需要制定统一的法规和标准。标准的制定可以让整个防腐业做到标准立业、标准兴业,从而提升行业整体水平。同时,在应对国际贸易技术壁垒方面,我们应通过原始创新、综合集成创新、引进消化再创新等创新模式,不断提高自身防腐蚀技术水平,加强信息交流和共享,制订科学的、先进的、具有国际水平的标准,提高防腐蚀行业在国际市场的竞争力,将防腐蚀行业做大、做强。

参考文献 References

[1] Ke Wei(柯 伟), Cao Chunan(曹楚南), Xu Binshi(徐滨士),etal.ChinaCorrosionInvestigationReport(中国腐蚀调查报告)[M]. Beijing: Chemical Industry Press, 2003.

[2] Xie Youbai(谢友柏), Zhang Siwei(张嗣伟), Xu Binshi(徐滨士),etal.ChinaTribologyInvestigationReport(中国摩擦学调查报告)[M]. Beijing: Higher Education Press, 2009.

[3] Xu Binshi(徐滨士).TheConsultingReportontheEngineeringofGreenRemanufactureanditsApplicationProspectinChina(绿色再制造工程及其在我国的应用前景咨询报告)[R]. Beijing: Chinese Academy Engineering,2000.

[4] LUND R T.TheRemanufacturingIndustry:HiddenGiant[R]. Boston: Boston University, 1996.

[5] Xu B S, Zhang W, Liu S C,etal. Remanufacturing Technology

for the 21st Century[C]//Proceedingsofthe15thEuropeanMaintenanceConference. Gothenburg: 2008: 335-339.

[6] Zhang Guangzhi (张广智),Qiu Dafu(裘达夫),Zuo Zhaowu(左昭武). 表面工程技术在船体长效防护中的应用[J].ChinaShiprepair(中国修船), 2004, 6: 39.

[7] Xu B S, Ma S N, Wang J J. Application of Electric Arc Spraying Technique to Enhance Corrosion Resistance of Steel Structure on Ships[J].SurfaceEngineering, 1995, 11(1): 38-40.

[8] Liu Y, Zhu Z X, Chen Y X,etal. Electrochemical Corrosion Behavior of Arc Sprayed Zn-Al Coatings[J].TransactionsofNonferrousMetalsSocietyofChina, 2004, 14(Special 2): 443-445.

[9] Xu Binshi(徐滨士), Zhu Zixin(朱子新), Liu Yan(刘 燕),etal. 高速电弧喷涂Fe-Al金属间化合物涂层[J].TheChineseJournalofNonferrousMetals(中国有色金属学报), 2004, 14(Special1): 154-158.

[10] Xu B S, Zhu Z X, Ma S N,etal. Sliding Wear Behavior of Fe-Al and Fe-Al/WC Coatings Prepared by High Speed Arc Spraying[J].Wear, 2004, 257(12): 1 089-1 095.

[11] Xu Weipu(徐维普), Xu Binshi(徐滨士), Zhang Wei(张伟). 高速电弧喷涂Fe-Al/Cr3C2复合涂层的组织与性能[J].HeatTreatmentofMetals(金属热处理), 2004, 29(5): 5-8.

[12] Xu Binshi(徐滨士).NanoSurfaceEngineering(纳米表面工程)[M]. Beijing: Chemical Industry Press, 2004.

[13] Xu Binshi(徐滨士),Liu Shican(刘世参),Liang Xiubing(梁秀兵). 纳米表面工程的进展与展望[J].ChineseJournalofMechanicalEngineering(机械工程学报),2003, 39(10): 21-26.