影响大模数齿轮感应淬火硬化层的因素分析

李丹,薛伟

淬火分为整体淬火和表面淬火,其中表面淬火的加热方式一般采取感应加热。感应加热属于快速加热的热处理工艺,其加热参数如加热速度、电流透入深度、工件材料、淬火冷却介质、淬透深度等对于相变温度、相变动力学和形成的组织都有很大的影响。

生产中,针对感应淬火工件材料成分,一方面,确定感应淬火机床电源加热频率、输出功率、感应器移动速度、感应器间隙等参数来控制加热速度和电流透入深度;另一方面,淬火冷却介质、喷淋装置的冷却能力控制淬透深度,通过调整两个方面的因素来实现设计要求的淬火硬化层深度。

1.技术要求

生产工件为大直径偏心齿轮,结构形式如图1所示,齿轮由齿圈及偏心体两部分组成,齿圈材质为45钢,生产工序为齿部表面包齿淬火、回火。零件表面要求达到的表面硬度48HRC、淬硬层为3~5mm以满足齿轮啮合时的接触强度、齿根抗弯强度及抗疲劳性能。

2.感应淬火工艺参数

(1)加热温度 齿圈原始组织为调质组织,由于中频感应加热速度快,加热温度可适当提高,45钢加热温度控制在850~880℃。

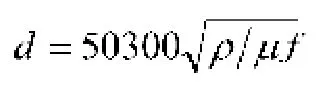

(2)频率 中频电流透入深度计算公式

式中 d——透入深度;

μ——材料磁导率;

ƒ——电流频率。

具体生产经验值参考表1。

根据试验数据可以看出,随着频率的降低,电流透入深度随之增大,根据不同的硬度要求,中频电流频率一般要控制在8000Hz以下。

(3)淬火冷却介质 45钢等形状简单零件可以直接选用自来水作为淬火冷却介质,温度控制在18~50℃,采用连续淬火方法,加热和冷却淬火连续进行。冷却喷淋装置45°角喷淋工件。

3.工艺试验结果及分析

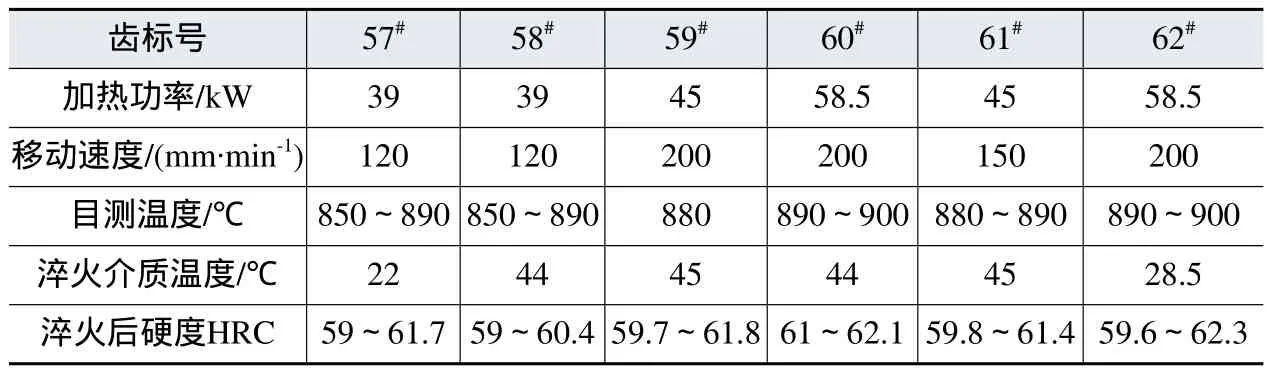

调整合适电参数符合工艺要求,对齿轮试样进行淬火试验,采用控制变量法,分别进行6组试验,试样齿部标号57~62,试验参数如表2所示。

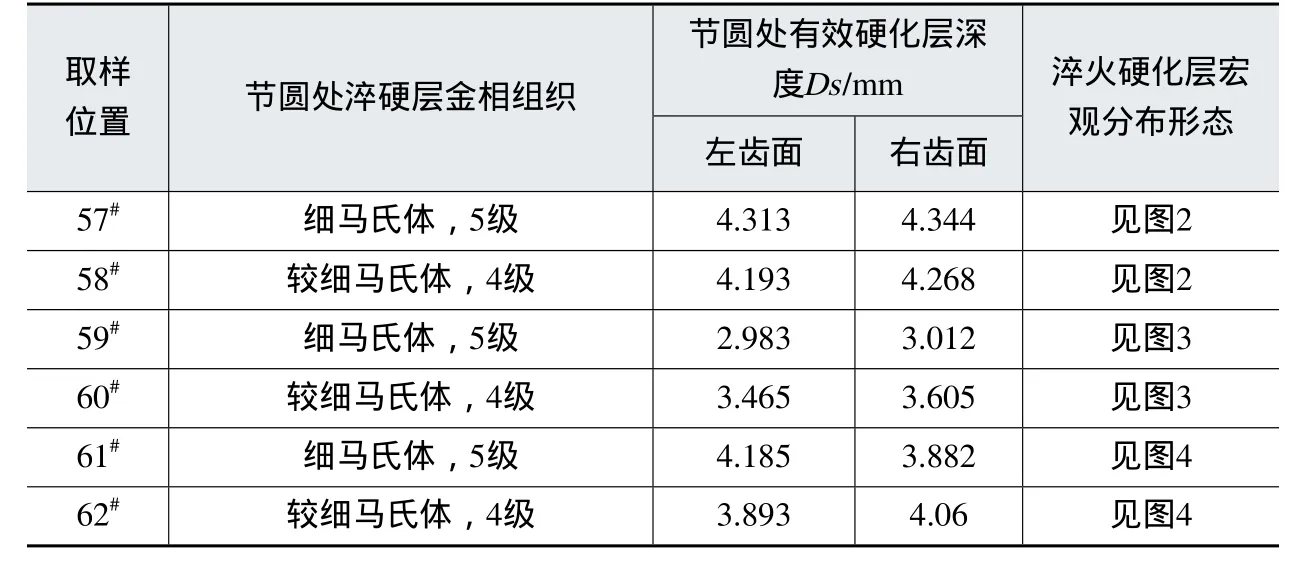

各个试样回火后进行理化检测,检测结果如表3所示。

根据表2和表3中的数据显示:

(1)对比标号为57和58、60和62的两组试验数据进行分析,可知淬火冷却介质温度对淬硬层的影响,表现为淬火冷却介质温度在20~50℃时,淬硬层深度随着淬火冷却介质温度的降低而增大,且感应层深度的变化范围在0.12~0.428mm,并且这一范围随着感应器移动速度的加快而增大。

图 1

表 1

由于淬火冷却介质温度降低时,喷淋冷却能力提高,淬透深度增加,使得工件淬硬层增大,同时当移动速度加快时,感应器对齿部加热与喷淋装置喷淋时间间隔变短,进一步提高了冷却能力。

(2)对比分析标号59和60的数据,结果表明工件淬火时电源输出功率对硬化层的影响,当功率增加13.5kW时,硬化层增加0.6mm左右。

由于感应加热主要靠感应器对工件感应加热的趋肤效应,在工件表面形成涡流,越接近表面,温度越高。当电源输出功率增大时,涡流能量大,加热速度快,同时工件相对靠内的位置温度也高,从而达到淬火温度。但在实际生产中,过大的功率会造成工件表面温度过高,有增大淬火裂纹的倾向。

(3)标号59和61的数据表明感应器移动速度对硬化层的影响。在连续淬火时,当感应器移动速度增加50mm/min,硬化层将降低1mm左右,表现出移动速度影响非常大,工件感应加热时,移动速度的快慢直接影响电流透入工件加热的时间,选择合适的感应器移动速度才能保证电流透入深度,达到要求的硬化层深度。

表 2

表 3

4.结语

因电源输出功率、频率、感应器移动速度、淬火冷却介质成分及温度等工艺参数均对硬化层深度有一定的影响,只有在生产中多次总结经验,调整合适的工艺参数,才能确保生产出合适硬化层且无裂纹的工件。

经过多次试验分析及对试验数据的总结,对于45钢大模数齿轮表面感应淬火,感应器的移动速度选择在120~150mm/min之间,设备功率选择在39~45kW,设备频率4200Hz,淬火冷却介质温度控制在20~40℃,可以得到3~5mm厚的硬化层。

图2 57#和58#试样感应淬火硬化层宏观分布形态

图3 59#和60#试样感应淬火硬化层宏观分布形态

图4 61#和62#试样感应淬火硬化层宏观分布形态