支承刚度耦合对转子系统临界转速影响分析

李全成,王克明,肖齐林,王艳琳

(沈阳航空航天大学 航空航天工程学部(院),沈阳 110136)

支承刚度耦合对转子系统临界转速影响分析

李全成,王克明,肖齐林,王艳琳

(沈阳航空航天大学 航空航天工程学部(院),沈阳 110136)

转子系统临界转速作为转子系统动力学特性的重要组成部分,一直受到广泛关注。在对航空发动机转子系统的临界转速进行有限元计算时,由于考虑到计算机的硬件限制,可以将带机匣的转子系统拆分成机匣和转子系统进行分别计算。通过一个带圆筒的双转子模型模拟发动机的整机模型,通过计算可知:将带机匣的转子系统拆分计算相对于整体计算而言是有误差的,其误差主要来源于未考虑机匣支承间的刚度耦合。

转子系统;临界转速;刚度耦合;误差分析

近年来,由于计算机技术的飞速发展,有限元法计算航空发动机转子系统临界转速被广泛使用[1]。相对于传递矩阵法,针对大型复杂模型,有限元法求解精度更高,可以有效避免传递矩阵法带来的计算结果不稳定等缺点[2-4]。但是当用于航空发动机整机计算时,有限元法计算规模往往非常大,超出计算机的硬件条件,给计算造成很大的困难[5-7]。而解决这一问题常用的一个有效方法就是将机匣和转子系统分开进行计算[8-10],如何合理地将整体模型分成机匣模型和转子系统模型进行分步计算、分析拆分计算带来的误差来源、减少拆分计算带来的误差就成了影响计算精度的一个关键因素。本文将通过一个带圆筒的简单双转子模型模拟发动机的整机模型,目的是定性分析拆分计算后的误差来源,并通过计算验证误差来源的正确性,为转子系统动力特性分析的误差分析提供参考。

1 转静子整体有限元模型的建立

在惯性参考系下,转子系统的运动微分方程为:

式中[M]为质量矩阵,[C]为阻尼矩阵,⎣Cgyro」为陀螺力矩,[K]为刚度矩阵,{F}为外力和离心力[11-12]。为简单起见,计算模型通过有限元法建立的三维有限元模型和边界条件如图1所示:

图1 整体有限元模型剖视图

在保证计算精度的前提下,本文选择合理的单元类型将几何模型简化为三维有限元模型,考虑到陀螺力矩对系统临界转速的影响[13],选取三维有限元模型的单元如下:

1)整体模型做实体单元考虑,考虑转动惯量、陀螺力矩、连续质量和剪切变形的影响,选择三维实体(8节点)的SOLID45单元,其每个节点有3个自由度:沿节点坐标系x,y,z方向的平动。

2)轴承作为弹簧阻尼单元处理,因不需要考虑弯曲和扭转,选择COMBIN14平面单元,其刚度为5×108N/m。

3)机匣支承与COMBIN14单元附近采用了刚性区域[14],固定距左端0.1 m和0.6 m处的机匣外壁,固定转子沿轴向的位移。

根据研究内容的要求本文设定两种材料属性,如表1所示:

2 整体与分开计算及结果对比分析

本文中双转子系统的材料属性设为1,机匣的材料属性设为2时,此时机匣的弹性模量相对于转子系统较弱,称为弹性机匣。当双转子系统的材料属性设为1,机匣支承材料属性设为1,机匣圆筒的材料属性设为2时,此时机匣圆筒的弹性模量较大,称为刚性机匣。

2.1 弹性机匣

2.1.1 整体计算

对整体有限元模型进行完全法模态分析,以内转子为例,求出的内转子Campbell图如图2所示:

图2 弹性机匣时计算内转子临界转速的Campbell图

从图中可以看出,水平直线为转子的扭转振动固有频率线,分叉曲线为转子系统弯曲振动的固有频率线,斜直线为转动频率和固有频率等值线。通过后处理得到的扭转振动和弯曲振动的振型图如图3-图6所示:

图3 外转子的扭转振动

图4 内转子的扭转振动

图5 内转子的第一阶临界转速振型

图6 内转子的第二阶临界转速振型

2.1.2 分开计算

步骤为:(1)将机匣去掉;(2)通过机匣求得转子系统需要的支承动刚度;(3)使用整体计算的完全法模态分析计算转子系统内转子临界转速。由上述步骤便可以得到机匣和转子系统分开计算的转子系统临界转速,从中获得内转子临界转速的计算结果,且其内转子的临界转速振型类似于整体计算时转子系统的临界转速振型。当机匣刚度小时,整体计算双转子系统内转子临界转速和单独计算双转子系统内转子临界转速对比如下:

表2 不考虑机匣支承耦合时内转子临界转速对比

从表格可以看出,整体计算中转子系统内转子临界转速计算结果比分开计算的小,通过分析可知,使用动刚度计算双转子系统临界转速时,考虑了单个机匣支承内部的轴承单元间的耦合,而未考虑三个机匣支承间的刚度耦合,通过其整体振型也可看出机匣支承间应该存在一定的耦合,从第一阶振型可以看出机匣支承间的耦合削弱了轴承的刚度,带机匣的双转子临界转速略低,从第二阶振型可以看出机匣支承间的耦合增强了轴承的刚度,带机匣的双转子临界转速略高。符合其相对误差,因此推测临界转速计算结果的误差来源于轴承间的刚度耦合。

2.2 刚性机匣

2.2.1 整体计算

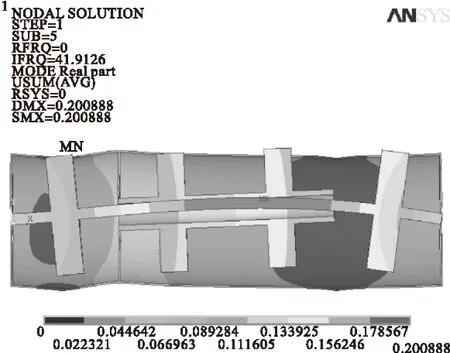

对整体进行完全法的模态分析,以内转子为例求出的内转子Campbell图如图7所示,由图中可以看出,当机匣为刚性机匣时,转子系统内转子临界转速计算结果整体升高,其内转子第一阶和第二阶的临界转速振型如图9、图10所示,扭转振动与图3、图4类似。

图7 刚性机匣时计算内转子临界转速的Campbell图

图8 内转子的第一阶临界转速振型

2.2.2 分开计算

当机匣为刚性机匣时,用同上文同样的方法计算整体的转子系统内转子临界转速,然后将机匣去掉,通过机匣求得转子系统需要的支承动刚度,通过有限元的完全法模态分析计算无机匣的双转子系统的临界转速,整体计算和分开计算转子系统内转子临界转速计算结果对比如表3所示:

图9 内转子的第二阶临界转速振型

表3 考虑单个机匣支承耦合后内转子临界转速对比 r/min

从表3可以看出,整体计算双转子系统内转子临界转速计算结果非常接近,误差非常小,对比表2、表3可知,当机匣为刚性机匣时整体计算和分开计算的产生的误差明显小于机匣为弹性机匣时整体计算和分开计算的产生的误差。因此,当机匣为刚性机匣时,机匣支承间的耦合对转子系统临界转速计算结果影响较小,机匣支承间的耦合可以忽略不计。从上文分析可以验证:当机匣为弹性机匣时,其整体和分开计算转子系统所产生的误差主要来源于机匣支承间的刚度耦合。因此,对于机匣弹性机匣的发动机系统,在动力特性计算时,分开计算会增大其误差。而剩余的微小误差为计算误差。

4 结论

由本文可以看出,将机匣、转子系统拆分计算和带机匣的整体计算相比,计算结果会带来一定的误差,而其误差主要来源于机匣支承间的刚度耦合,机匣的刚度相对越小,机匣支承间的刚度耦合引起的计算误差越大。因此,使用将机匣、转子系统拆分计算的方法计算发动机整体振动特性时,这种来源于机匣支承刚度耦合的误差应该受到足够重视。

[1]曾攀.有限元基础教程[M].高等教育出版社,2009:4.

[2]钟一谔,何衍宗,王正等.转子动力学[M].北京:清华大学出版社,1987:20-25.

[3]顾佳柳,丁奎元,刘启洲,等.转子动力学[M].北京:国防工业出版社,1984:8-25.

[4]费钟秀.复杂转子耦合系统有限元建模及其动力特性研究[D].杭州:浙江大学,2013:8-12.

[5]陈予恕,张华彪.航空发动机整机动力学研究进展与展望[J].航空学报,2011,32(8):1380-1382.

[6]赵文涛,陈果,李琼,等.航空发动机机匣支承动刚度有限元计算及验证[J].航空计算技术,2011(5):34-38+41.

[7]高金海,洪杰.航空发动机整机动力特性建模技术研究[J].战术导弹技术,2006(3):29-35.

[8]王海涛.某型航空发动机整机振动特性分析[D].南京:南京航空航天大学,2010:25-36.

[9]刘长福,邓明.航空发动机结构分析[M].陕西:西北工业大学出版社,2006:63-78.

[10]白中祥,吴伟亮,刘闳钊.支承系统的刚度对转子动力特性的影响[J].机械设计与研究,2012,28(4):19-21+25.

[11]缪辉,王克明,翟学,等.反向旋转双转子系统动力学特性的有限元分析[J].沈阳航空航天大学学报,2011,15(1):1-8.

[12]张利民,王克明,吴志广.利用ANSYS进行转子临界转速计算[J].沈阳航空航天大学学报,2010,27(5):34-37.

[13]Hsiao-Wei,D.Chiang,Chih-Neng Hsu.Rotor-bearing Analysis for Turbomachinery Single-and Dual-Rotor Systems[J].Journal of Propulsion and Power,2004,20(6):1096-1104.

[14]白中祥.小型燃气轮机转子动力特性研究[D].上海:上海交通大学,2012:46-52.

[15]冯国全.航空发动机承力系统试验建模技术研究[J].航空发动机,2005(4):30-31+53.

(责任编辑:宋丽萍 英文审校:刘敬钰)

Analysisofeffectsofbearingstiffnesscouplingoncriticalspeedsofrotorsystem

LI Quan-cheng,WANG Ke-ming,XIAO Qi-lin,WANG Yan-lin

(Faulty of Aerospace Engineering,Shenyang Aerospace University,Shenyang 110136,China)

Rotor critical speed,as an important part of rotor dynamic characteristics of the system,has attracted widespread concern.When the finite element calculations are used for the critical speed of aero-engine rotor system,given the limitations of computer hardware,the rotor-casing system can be divided into casing and rotor system to calculate respectively.In this paper,the whole model with a two-cylinder engine rotor model simulated by calculation shows:compared with overall calculation,the separate calculation of the casing and rotor system respectively produces errors,which result mainly from the non-considered stiffness coupling between the casing bearings.

rotor system;critical speed;stiffness coupling;error analysis

2013-11-01

李全成(1988-),男,辽宁辽阳人,硕士研究生,主要研究方向:航空发动机强度、振动及噪声,E-mail:liquancheng880809@163.com;王克明(1954-),男,辽宁沈阳人,教授,主要研究方向:航空发动机强度、振动及噪声,E-mail:wkm308@126.com。。

2095-1248(2014)06-0007-05

V231.96

A

10.3969/j.issn.2095-1248.2014.06.002