冰箱压缩机电路控制保护器之关键技术“记忆金属元件设计应用”

严英仕

(广州万宝集团有限公司,广州 510220)

在引进日本松下设备技术生产冰箱压缩机保护器的基础上,我公司通过向国内外同行学习,勇于开发,自行设计了几百个规格品种保护器,全国市场占有率一度为33%,产品供应国内名牌压缩机公司与出口日本、新加坡、伊朗,1996年被认定为市高新技术企业。在开发设计过程中我们深感核心技术中的双金属片应用技术之重要,下面谨介绍笔者的一点粗浅的理解、认识。

电冰箱压缩机保护器一般采用碟形双金属片作为过电流过负荷的感温元件。冰箱工作条件复杂多变,在压缩机运行过程中,产生过负荷电流的可能性是存在的。由于电冰箱压缩机运行过程中会因压缩机堵转、冷凝器或压缩机被隔绝散热(如厚窗帘卷盖住冰箱后侧及两边)、门封条失效、热水放入冰箱内等等,这些都可能产生过流,或过热,或过流过热。如果过载保护器动作不可靠或其参数选择不合理,在压缩机电机过负荷和过电流的过程中,压缩机就有被烧坏的危险。过载保护器的断开温度和复位温度直接影响压缩机电机的过电流时间和过载保护器的恢复时间、以及压缩机的壳体温升。过载保护器的动作时间应适当短一些,以缩短压缩机的每次过电流时间,而恢复时间应适当长一些,给冰箱制冷系统高低压力平衡提供更多时间,以减小压缩机的起动负载。但长短应有度,因电热元件与感温双金属元件在壳体有限条件内,动作温度、动作时间、感动电流三个参数是互相制约的。而这些温度时间的感觉、动作往往是由双金属片完成的,所以双金属片应用技术是保护器的核心技术。

1 双金属的基本特性与工作原理

1.1 双金属的基本特性

保护器用的双金属是一种复合金属,通常为条状或板状,由两层或多层膨胀系数不同的金属组成。当这几层金属永久性地被粘在一起后,如果温度有变化,各层金属便迫使整个材料(双金属板)改变其曲率。这种随温度而改变曲率或弯曲性的特性(挠性)是所有双金属的基本特性。

1.2 双金属的工作原理

如果双金属元件开始时是直的或者其曲率是一致的,由于温度的均匀变化而导致的曲率是一致的,也就是说,是一个半径不变的真正园弧。

而两条长度相同的金属条,其热胀系数高低不同,当温度升高时,它们的相对长度便有变化。当这两条金属被粘在一起时,而且温度升高了,膨胀系数高的那条金属受到压缩,膨胀系数低的那条金属则受到拉伸。这些力造成一种力矩,使元件弯曲成一个均匀的园弧。曲率的变化正比于膨胀系数之差;元件之温度变化,反比于组合金属条之厚度。弯曲量亦受到两条金属之弹性模量之比及厚度之比的影响(即亦反比于“高侧厚度/低侧厚度”,正比于“高侧弹性模量/低侧弹性模量”)。

2 双金属元件供应的规格

以美国TI公司为例(0.0762~3.175mm):

厚度:0.0762~0.018mm

宽度:0.508~3.048mm,每档之间增加1/1625.6mm。一般的规律是最小宽度等于3倍厚度。

长度:双金属条在供货时一般是园盘线图状或切割成扁平的条状料,扁平条最大长度3657.6mm。

表1 标准尺寸公差

(1)带材边拱(侧向弯曲)在76.2mm长度内最大为7.14mm

边拱是指元件侧向边沿对直线的偏差。测量方法是将914.4mm长的直尺放在元件的凹侧,测量直尺的中点至状条元件边沿的距离。

(2)纵向平度-0.0005/t

在167℃于914.4mm长度内的最大值,t为厚度。测量方法是将914.4mm长度的直尺放在凹侧(不论凹侧是高膨胀侧还是低膨胀侧),测量直尺中点至双金属的距离。

(3)横向曲度

横向曲度在不超过398.9℃时测得、按下式算出之值:

cc=10%t+(0.00025W2/t)

式中:cc—横向曲度(弦高);W—材料宽度;t—材料厚度。

横向曲率方向应为高膨胀侧的凹曲方向。

(4)边沿状况(毛刺)

边沿应为ASTM#3(切成长条状时)或ASTM#5(至平的),按内部加工过程而定。ASTM3#边沿,当厚度为0.508mm以下时,毛刺最大为材料厚度的10%,厚度大于0.508mm时为0.0508mm。

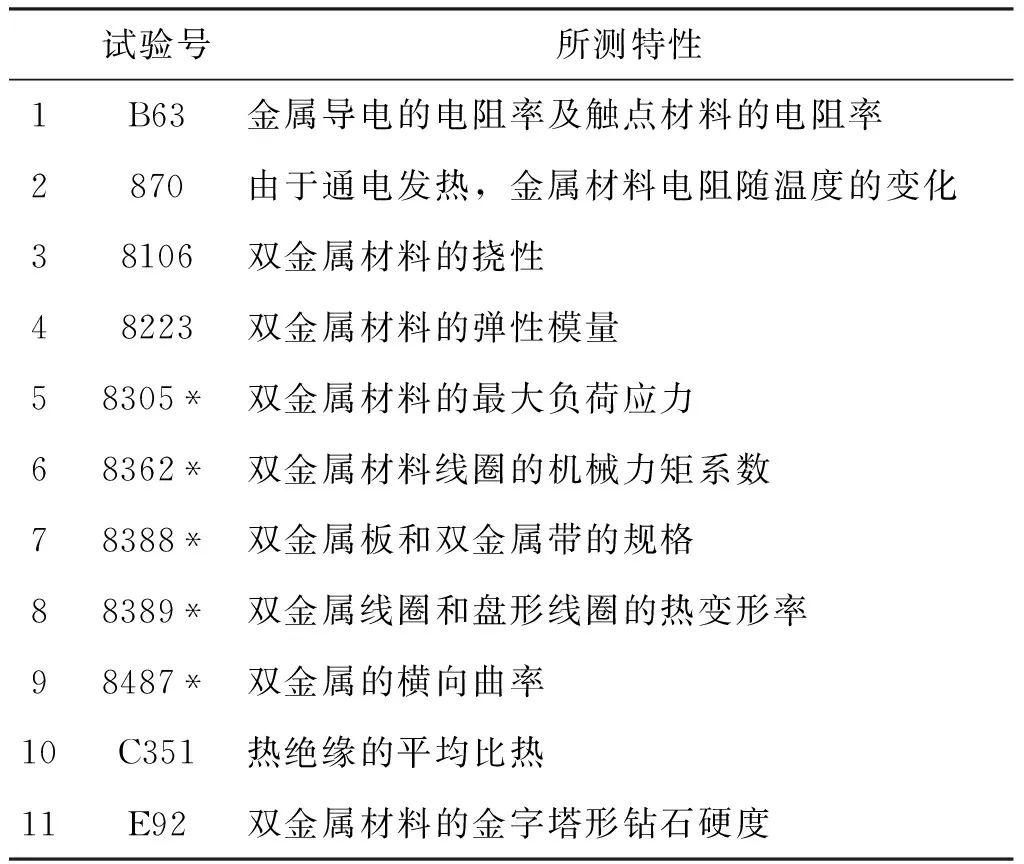

3 标准试验方法

表2的标准试验方法是由美国试验材料学会(ASTM)B04委员会创立的。这些试验方法在双金属规格方面的应用将有助于防止由于使用其它方法而产生的错误理解。

表2 标准试验方法

* 这几个试验专为测量双金属的具体特性。

供应商TI公司建议用上述ASTM试验方法测量双金属的各种特性。

在这些方法中,如有修改,在基本试验方法号的后面便会加上一个后辍以标明是最新版本。为避免混乱,上面没有列出后辍;不过,在进行试验时还是要采用最新版的试验方法。

4 指标与性能

4.1 曲率半径

曲率正比于膨胀性之差和温度变化,但反比于条材厚度。厚度比对曲率半径有影响,果弹性模量相等,则在t1/t2=1时为最佳状况。因为其对温度特性下影响最小。等厚曲率最大,温度特性下降百分比最小,厚度越相近曲率越大,对温度特性影响越小。曲率半径还受两个元件的弹性模量比的影响。

温度特性对弹性模量比的敏感程度要比对最大曲率区中的元件厚度比的敏感性要小,对于上面例子中的数值即弹性模量比0.5变到2.0时,双金属的温度特性仅损失3%。这—3%的损失,在实用中是通过采用较高百分比的弱合金,较低百分比的强合金来补偿的,从而使双金属能达到100%最大曲率,因而能最大限度地工作。

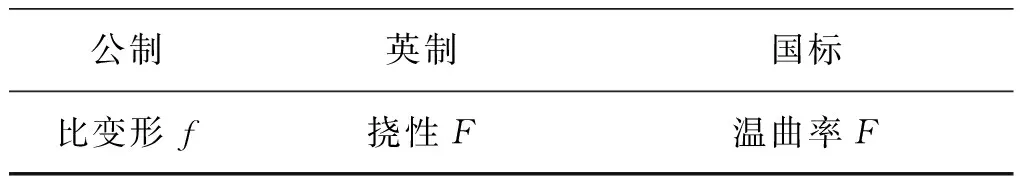

4.2 挠性和热变形

公制英制国标比变形f挠性F温曲率F

挠性是双金属的最重要特性,是为变形率的一种度量。它的定义是“单位厚度的试样的纵向中心线在单位温度变化时的曲率变化”,由下面的公式表示:

F—挠性;R2,R1—曲率半径;T2,T1—温度;T—厚度;B—运动量。

(2)比变形f

比变形f单位为mm/mm℃。

(3)温曲率:GB4461-84P14

式中:F—温曲,mm/mm℃;R2、R1—曲率半径,mm;T2、T1—温度,℃;h—厚度,mm

“机械和物理特性”表中列出了温度范围内的挠性(得克萨斯仪器公司的标准试验范围及灵敏度最大的温度范围。此外,“物理和机械性能——公制单位”表列出了各型双金属包括本文中的各型双金属的20个温度下的瞬时挠性。用此表便能确定任何要求的温度范围内的平均挠性值。

4.3 弹性模量和机械力

弹性模量(E)是衡量要用多少力将能使材料弯曲的尺度。弹性模量越高,要求的力便越大。计算任何构件在弯曲时的机械力用的公式(不管材料的形状以及是否双金属)内均有弹性模量(E)。

在70种材料的弹性模量范围是18.0×106(TruflexA1)至28.5×106(TruflexBN)。

尽管弹性模量随温度各有变化,这种变化并不足以使我们执行不同于室温时的数值。对于多数双金属来说,随着温度的增加,弹性模量是保持恒定的,因为低膨胀侧的模量在增大而高膨胀侧的模量则在减小。

双金属能做的功与挠性的平方及弹性模量成正比。复合的双金属之弹性模量可由它的各元件之弹性模量和厚度计算出来。

对于有两种元件的情形:

为能得到最大挠性因而得到最大的功,我们将元件的厚度选成与弹性模量的平方根成反比:

t1,t2=(E2/E2)1/2

于是式(6)便简化为比较简单的关系式:

式中:E—双金属的弹性模量;E1及E2—各元件的弹性模量;t1和t2—各元件的厚度;t—双金属的厚度。

对于有3层或多层的恒温器金属,曲率半径和弹性模量的式要复杂得多。因此,得克萨斯仪器公司写成计算机程序以便于新型恒温器金属的设计。

4.4 温度力

如果双金属在受热或冷却时是完全受到约束的,它便产生一个力而不产生变形。所产生的这种力等于在零件能不受约束而自由地变形的情况下。将零件从弯曲状态矫回原来状态时所需的力。因此,约束力取决于前面各段所说的挠性(F)与弹性模量(E)的乘积。

4.5 应力与温度的关系

像许多其它特殊用途的材料那样,双金属也有它们的限制,其中最重要的是在不同温度下的允许工作应力。双金属也如其它金属那样,随温度的升高而材料强度降低。

双金属内的应力要正确地加以分析是困难的,因为牵涉到的因素很复杂。加工好的双金属元件内是有应力的,这种应力产生的原因是:1)温度变化,2)机械负荷,3)条材制造过程中的原有影响(如滚轧、切割、压平)。因素(1)和(2)的影响计算起来较简单,但(3)却大多是不定的。

在能自由运动的受热条件之粘合外的应力为:

其中低膨胀元件受拉,高膨胀元件受压。两个元件的外层纤维应力均为结合应力的一半,低膨胀元件在受压缩状态,高膨胀元件在拉伸状态。零应力出现在两外表面向内1/6总厚度处。在均匀的加热和均匀的约束下,其结果与式(9)相同。其中低膨胀元件处于拉伸状态,高膨胀元件处压缩状态。在此情况下,条材的整个厚度上,应力是均匀的。这些应力与自由变型的条材的结合应力相等。如果一条直的悬臂梁形双金属条材受到加热、且其自由端被约束在原来位置,则机械约束力和因加热而出现的应力,在夹持点或接近夹持点处为最大值。以下公式给出了外层纤维的最大应力:

但是,就象自由变形或受均匀约束的条材那样,结合应力保持不变。上述的直悬臂梁式条材,其横截面积是均一的,而且明显地是不够有效的,因为只有它的被夹紧端才是以全容量工作。成锥形梁地指向某一点的三角形元件具有最高的效率。如果落料时没有碎屑,其最大材料节省量为25%;也就是说,在性能相同时三角形元件的体积为矩形元件的体积之75%。实际上,通常用的是梯形的元件。

如果把元件认为是一种单一的而不层压的材料,由于机械负荷而产生的应力可以用一般公式计算。但是,如前面所说的那样,由于退火、结合、滚轧、切割、压平及其它制造工序所产生的复杂而未知的应力是难以确定的。

而且,确定温度——机械应力用的式子全部都是假定内部应力为零的,但情况不一定这样。由于这些原因,在计算出简单温度和机械应力之后,在规定许用应力时必须采用大的安全系数,而且元件还应经过寿命试验。

对于双金属不受约束的使用场合,每种金属短期可受的最高温度的特性不同。如果时间较长、允许有的标定值改变很小,此数值便要低些。所以在最终投产之前最好作样品实际试验。

对于双金属是部份或完全受约束而不能运动的情形,最好是负荷随温度升高而减小。如果负荷必须随温度增加而增加,最好是负荷保持在相当于约37.8℃时的约束力以下。对于零件受约束的情形,建议在投产前造出样品进行检查。

4.6 物理和机械性能

(一)电阻率和电阻

许多电阻率各不相同的双金属是用在这样的使用场合的,即在双金属内通入电流而产生热。改变一种双金属的尺寸和形状便可得到不同的额定值。

双金属元件的电阻率与电阻的关系式:

式中:R—双金属的电阻率;r—电阻;w—宽度;t—厚度;L—长度。

为了满足电路断路器制造商们的需要,TI公司设计了3个系列的、具有人工控制的电阻率的双金属。因为同户希望用同一物理尺寸但截流能力不同的双金属元件制造断路器系列产品。这一设计内有一层导电性合适的合金分路层,分路层位于高低膨胀层之间,目的是控制电阻率。

如将这三个元件考虑为并联电路,电阻率的计算便甚为简单:

式中:X,Y,Z—元件X,Y,Z的厚度占总厚度的百分数;r1,r2,r3—3个元件的电阻率;R—组合金属之电阻率。

一条电路的发热效应为:

H=Ri2

(13)

式中:H—热量(J);r—电阻(a§Ωa§);i度—电流(A);Q—时间(s)。

一个电阻(不计热损失时)的温升:

式中:R—电阻率;△T—温度变化(℃×9/5+32);W—宽度;t—总厚度。

发热效应正比于i2r。i相当于断路器的电流值,r相当于双金属的电阻。在断路器的整个产品系列中,与i2r成正比的发热效应必须恒定,这样脱扣时间才会一致。因此,双金属系列的电阻率须随电流值的平方而改变。以下公式用于在规划断路器产品系列时,因为按一种电流参数用实验确定了材料类型之后,其它便可以通过计算近似地得到:

I2R=常数

(15)

式中:I—断路器的电流值;R—双金属的电阻。

该公式在确定断路器产品系列是否最佳地利用了材料的电阻率范围方面也是有用的。

(二)标准电阻率与电阻的允差

(1)对于电阻率或电阻属道要设计因素的场合,不宜使用A1、Jl,J7和PJ型双金属;(2)相对于厚度为0.020和0.020以上的材料而言,厚度小于0.020、直至0.015的材料,±1%。对厚度小于0.015至0.010的材料,±2%。

(三)硬度

由于双金属是由通常不能通过热处理而硬化的合金组成,硬度是由于冷轧而造成的。弹性也是由冷轧控制的。硬度大时弹性也大,所以,如果不是成型作业很困难或要进行大幅度的弯制,从而要材料较软的话,双合金材料总是硬度高些为好。

对任何洽定厚度,如果客户没有特殊规定,总是按标准硬度值生产的。如果在此标准硬度下,成型作业困难,也可以供应较软的材料。对于要求具有弹簧特性的弯片,供应商也可供应大于标准硬度的材料。所有双金属的轧制和轧制过程中的退火都是精心控制的,以保持最佳晶粒尺寸。

多数双金属的厚度都是比较小的,而且由于高、低膨胀侧(有时还有第三层中间层)每层只属零件的总横截面积的一部分,硬度试验应在如Vickers,Tukon和Knoop硬度机上进行,因为这类硬度机负荷小,压入量小。即使使用这类机器,要准确地测定千分之几英寸厚的材料的硬度也是困难的。参见标准试验方法E92。

4.7 稳化热处理

由于双金属内保留有轧制、切割、校直、切断冲裁成型焊触点工序的残余应力,所有双金属件均应进行热处理。热处理将这些应力消除或加以重新分布,从而使双金属件的工作稳定、准确和均一;否则双金属件会在温度升高时或随着时间的流逝而偏离校验值。

在热处理过程中,必须要让双金属件自由地变形。热处理温度应至少为高于工作温度或装配后加工中所碰到的最大工作温度50℃以上。建议最低温度用200℃,但TI公司的Al除外。最高热处理温度见有关物理与机械特性表,一般低于540℃。在温度很高的情况下,必须考虑到由于材料软化而在强度方面有损失,甚至恢复轧制双金属片的原状。

由于热处理不是一种退火或正火过程,它对双金属的物理特性影响很小。淬火造成的应力在正火消除但保护硬度。建议采用的热处理不会造成硬度的改变,对温度变形率和机械力比率也只造成很小的变化。但是在制造双金属件时应考虑由热处理引起的形状改变,以便对此形状改变进行补偿。

在热处理过程中,已成形的双金属件有回复到其原先形状的趋势。因为由于成形过程所形成的某些应力消除了。热处理前是平的一片双金属在热处理后会有曲率、高膨胀侧会凹进去。条状材料在进入压力机之前可以用辊子压平机加以予先弯曲(弯曲方向与由热处理造成的曲度方向相反)。这两种方向的曲率互相抵消,结果便可得到成品片的要求曲率。

消除应力处理过程的持续时间约2~3小时。消除应力的温度越低,处理过程的持续时间越长。在200℃温度以下的时交处理很少采用,因为其处理过程持续太长。在消除应力的过程中,双金属片元件的变形可能发生。这种变形就所涉及的弯曲零售总额来说尤为明显,通常被认为是在双金属片零件加工过程中产生。

为满足高要求的精确动作特性及保留双金属片的形状,选片油槽中多次动作复位或多次时效处理(二次至三次)的过程是有帮助的。在进行第二次和第三次处理期间,其热处理温度比第一次要低一些。就这个消除应力过程来说,不必要保护环境,如果在热处理之后双金属片零件进行焊接、镀铜等表面处理可以被推荐。

有一种方法能使金属片消除应力提高双金属片的稳定性和产品可靠性,那就是几次通以堵转电流。但这样方法工艺性不良,难以在大规模生产中采用。熟处理之后。如果在正常大气中减轻压力,将产生一个高发射率的深色表面,这样便提高了材料与周围物体的热交换。

老化一般在电热对流炉中进行,这种炉可以提供精确的温度控制。如果老化后定形的要求特别高且热处理温度适中,那么双金属材料的老化可以在油浴或盐溶炉中进行(例如空调压缩机使用要求)。

老化后双金属表面会失去保护层,建议涂上一层防锈油,尤其是在材料要求长期贮存时。

4.8 耐腐蚀性及保护

所有双金属在一般大气中是耐腐蚀的,大多数双金属在海边城市使用也是满意的。J7是建议能浸在冷、热水中使用的金属(水的腐蚀性要比蒸汽强)。为提高使用寿命,双金属件(除了P系列的各型外)可以镀银、镍、锡、镉、锌或金。一般地说,电镀对温度变形和温度或机械力的物理特性的影响可以忽略;但是,在将双金属件装到其它金属件上时,应注意保证无电镀作用产生。

由于高膨胀合金的含锰量大,P系列双金属容易受到应力腐蚀。如果是长时间暴露在高温度或盐溶液之中,应避免采用这种双合金。

由于篇幅所限,本文难免有不详细之处和不正确之处,敬请原谅。

5 结束语

通过探讨电冰箱压缩机电路控制保护器的工作机理、结合实践探讨关键记忆金属元件双金属片材料基础理论,包括双金属片的基本特性,如何工作,规格品种,标准试验方法,主要指标,应力与温度关系,物理和机械性能,稳化热处理,耐腐蚀性及保护,特别是蠕变式园盘的热变形与温度力的组合、“热变形与温度力”和温度、直径、厚度的关系等规律,从而我们可以掌握电冰箱压缩机保护器设计与工艺编制中所需双金属片核心技术得应用知识。

[1] THERMOSTAT METALS DESIGNERS GUIDE

[2] 周茂祥等.低压电器设计手册[M].北京:机械工业出版社,1992