关于冷库制冷剂展方向的探讨

李晶晶

(福建海峡建筑设计规划研究院,福州 350001)

1 前言

受去年接连发生的制冷企业氨泄漏事件影响,现在几乎人人谈氨色变,氨作为既环保又廉价的传统工业制冷剂的“江湖地位”岌岌可危,人们匆匆忙忙地开始找寻安全的替代品。于是氟利昂以安全制冷剂的高姿态伺机而动,而蛰伏已久的CO2亦高调复出。可是,氨真的要被打入冷宫,不再为人所用了么?笔者倒有不同的看法。

2 氨泄漏事故原因分析

文献[1]介绍了去年两起氨重大泄漏事故:

(1)长春宝源丰“6.3”火灾

长春宝源丰“6.3”火灾,起因是进车间更衣室和配电间布线明敷,也未用安全防护管,此处电器线路短路,造成起火,火势从各聚苯夹心板分隔房间往吊顶上窜,由南向北,同时向下蔓延。屋顶原设计为不燃岩棉作保温材料,企业为了省钱改换成现场喷涂阻燃性聚氨酯泡沫塑料,该材料遇明火继续燃烧,火势迅速蔓延。聚苯乙烯及聚氨酯泡沫塑料燃烧产生大量毒气及高温烈火导致氨设备管道产生物理爆炸而泄氨。几种因素造成121人死亡,76人受伤。直接经济损失达到1.82亿元。

(2)上海翁牌冷藏“8.31”泄氨事故

上海翁牌冷藏“8.31”泄氨事故起因是机房操作工违规对单冻机采用热氨融霜,导致发生液锤(击)现象,压力瞬间升高,致使存在严重焊接缺陷的单冻机D159x5回气集管一端管帽脱落,造成泄氨,该事故造成15人死亡,7人重伤,18人轻伤。直接经济损失2510万元。

需要特别说明的是,2013年6月3日吉林宝源丰禽业有限公司氨气泄漏事故,是由于电气线路引起火灾,导致制冷管道内氨的温度和压力迅速升高,制冷管道爆裂造成次生事故。很显然,从火灾开始到制冷管道爆裂并不是同时发生的,中间还有一段间隔,如若在火灾发生初期就监测报警并及时做好人员疏散工作,同时启动有效的消防措施,就能把伤亡降到最低。甚至追溯到电气线路的设计、施工以及平时维护都严格执行国家安全生产标准,都能最大程度地杜绝火灾的发生。同时,由于企业管理的不规范,火灾发生时重要的逃生通道无法发挥作用,没能及时疏散人员,也没有有效的消防措施,员工逃生混乱无序,甚至不知道该往哪里逃,这才造成如此巨大的伤亡事故。而2013年8月31日的上海翁牌冷藏实业有限公司和11月28日山东乳山合和食品有限公司发生的液氨泄漏事故均是由于制冷管道管帽脱落造成,这就涉及到管道老化、施工质量和产品质量、制冷系统管理和操作不规范等问题。

制冷系统容器属于压力容器,制冷管道属于压力管道,应由具有相应资质的单位进行设计和施工。可是为了节约成本,有些企业氨制冷系统的设计和施工均未找具有正规资质的单位,有的企业使用不符合国家标准的管道、山寨阀门等劣质配件,这样的制冷系统本来就存在先天不足,在企业建设之初就埋下隐患;有些制冷系统已使用多年,早已超过设备、管道和阀门系统的使用年限;有些企业不注意制冷系统平时的维护和保养,没有定期检查制冷系统,在阀门处或焊缝处发生轻微泄漏时未能及时察觉和补救,这样的企业发生事故也不足为奇。另外,个别氨制冷系统操作工人责任心不强,安全防范意识不足,没有按照规范进行操作,这样即使是正规设计和施工的制冷系统也容易发生事故。同时,企业过度追逐利润,忽视甚至无视员工安全,没有制定事故应急预案或制定了也仅仅是为了应付检查,从未对员工进行相关的安全宣传教育和安全知识培训,员工缺乏自救和互救的知识和能力,甚至有的企业为了便于管理,关闭了逃生通道……这样的企业,即使不是涉氨企业,也难免发生安全事故。

由上述可知,这几次氨泄漏事故的发生,究其根本原因,都是人为的管理问题,企业追逐利润、压缩成本、重视生产、忽视安全,从而造成了各种安全隐患,最终酿成了重大安全事故。

3 氨制冷系统相关技术法规

氨作为制冷剂使用到今天已有约141年的历史,从设计到施工到使用,技术已较为成熟,相关的法规制定也已较为完善。

根据GB18218-2000《重大危险源辨识》,氨界定为生产场所危险源的临界量为40t,贮存区的临界量为100t,而GB18218-2009《危险化学品重大危险源辨识》中,取消了生产场所与储存区之间的临界量区别,将氨的临界量统一定为10t。

《冷库设计规范》自上世纪80年代至今已经历两版修改,每次修改都对氨系统的安全措施提出更高要求。现行的《冷库设计规范》版本为GB50072-2010,与2001版《冷库设计规范》相比,增加或修改了诸多与安全相关的技术性条文:如增加规定用氨作制冷剂的冷库制冷系统,其氨制冷剂总充注量不应超过40t,具有独立氨制冷系统的相邻冷库之间的安全隔离距离不小于30m;如增加规定热氨融霜压力不得超过0.8MPa(表压);如明确规定包装间、分割间、产品整理间等人员较多房间的空调系统严禁采用氨直接蒸发制冷系统(2001版的《冷库设计规范》尚允许在这些房间使用氨直接蒸发式冷却设备,只是笼统地要求必须确保人身安全);如氨制冷机房事故排风量按183m3/(m2·h)计算,且最小风量不应小于34000m3/h,排风口应位于侧墙高处或屋顶(2001版的《冷库设计规范》对事故排风要求换气次数不小于8次/h,并且未对最小风量和排气口位置提出要求);再如,专门增加了消防给水与安全防护章节,确保氨泄漏后能有效地防止事故扩大化……。

2009年颁布并实施的特种设备安全监察条例(中华人民共和国国务院令第549号)将压力容器、压力管道列入监察范围。2013年6月29日第十二届全国人民代表大会常务委员会第3次会议通过了《中华人民共和国特种设备安全法》,并于2014年1月1日开始实施,自此,对压力容器、压力管道的安全监管从行政法规层面升级到法律层面。

去年氨泄漏事件接连发生后,国务院安委会下发了《关于深入开展涉氨制冷企业液氨使用专项治理的通知》(安委〔2013〕6号),之后根据此通知制定了《涉氨制冷企业液氨使用专项治理技术指导书》(试行),并组织了相关企业人员的学习,加强了对涉氨企业的安全教育。同时,政府安监管理部门加强了安检执行力度,根据有关法规对涉氨制冷企业制冷系统的压力容器设备和管阀等实施了定期全面检测,对各种管理制度包括有关管理人员的资质审查、安全预案等实行了定期检查。

由此可见,氨制冷系统在安全监管制度上,已经较为完善,经过141年的经验积累,可以说,从技术和安全监管制度上,已经基本可以排除氨制冷系统的安全隐患。

4 现有几种冷库主要制冷剂的比较

作为制冷剂的物质应有较好的热力性质以及较满意的物理化学性质,主要的要求有[2]:

(1)临界温度高;

(2)冷凝压力不要太高;

(3)蒸发压力不要太低;

(4)单位容积制冷量大;

(5)凝固温度低,蒸发潜热大,比体积小;

(6)安全无毒不腐蚀;

(7)对环境友好;

(8)来源广,价格低廉。

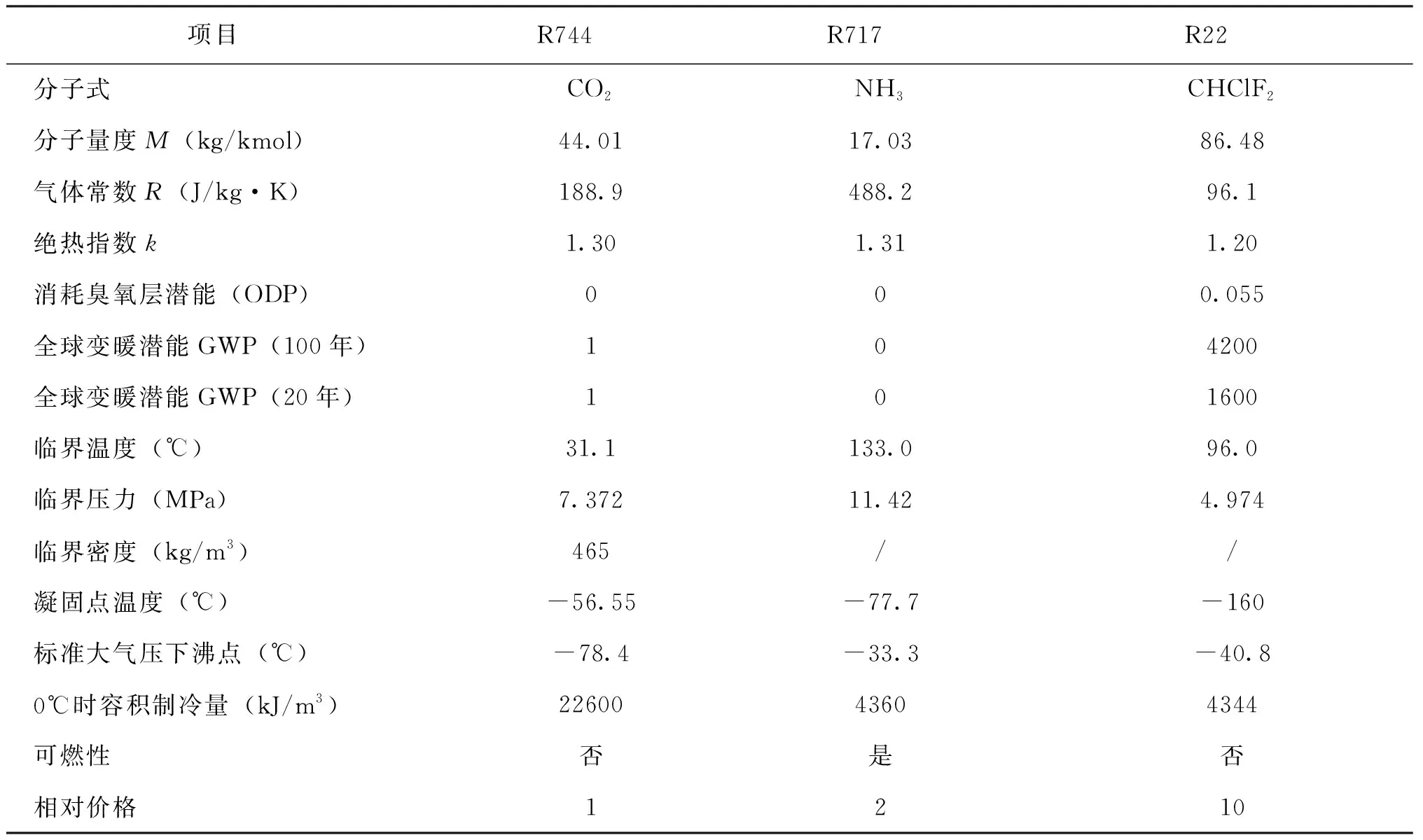

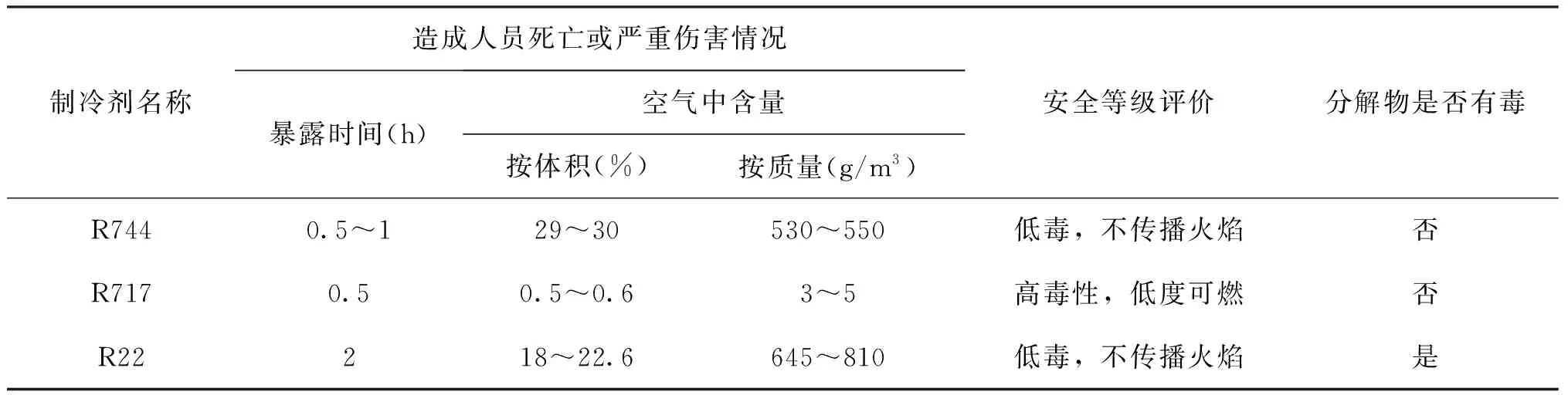

然而完全满足这些要求的制冷剂目前尚未发现,我们只能根据实际情况选择制冷剂。NH3、CO2和氟利昂(以R22作为代表)凭借各自的优势进入了人们的视野,现对这三种制冷剂的性质作简要比较,详见表1、表2(表中部分数据源自文献[3]、[4])。

表1 几种制冷剂主要性能比较

项目R744R717R22分子式 CO2 NH3 CHClF2分子量度M(kg/kmol) 44.01 17.03 86.48气体常数R(J/kg·K) 188.9 488.2 96.1绝热指数k 1.30 1.31 1.20消耗臭氧层潜能(ODP) 0 0 0.055全球变暖潜能GWP(100年) 1 0 4200全球变暖潜能GWP(20年) 1 0 1600临界温度(℃) 31.1 133.0 96.0临界压力(MPa) 7.372 11.42 4.974临界密度(kg/m3) 465 / /凝固点温度(℃) -56.55 -77.7 -160标准大气压下沸点(℃) -78.4 -33.3 -40.80℃时容积制冷量(kJ/m3) 22600 4360 4344可燃性 否 是 否相对价格 1 2 10

注:CO2在加压至约0.518MPa以上时才会呈液态,在0.518MPa的压力下CO2液体凝固温度为-56.55℃;而-78.4℃是指干冰在标准大气压下的升华温度,故表中出现CO2沸点比凝固点温度低的情况。

表2 几种制冷剂的毒性[3]

制冷剂名称造成人员死亡或严重伤害情况暴露时间(h)空气中含量按体积(%)按质量(g/m3)安全等级评价分解物是否有毒R7440.5~129~30530~550低毒,不传播火焰否R7170.50.5~0.63~5高毒性,低度可燃否R22218~22.6645~810低毒,不传播火焰是

根据两表,我们可得出如下结论:

(1)R744即CO2的单位容积制冷量大大高于其他两种制冷剂,从制冷性能来看,CO2的制冷性能无疑是最好的,同时它无毒、环保,易获取,价格低廉,是非常理想的制冷剂。但是由于CO2的临界压力高,而临界温度太低,使其作为制冷剂在制冷系统中无论是亚临界循环还是跨临界循环,其系统运行压力都将大大高于目前常规使用的氨制冷系统和氟制冷系统,这必然对设备及管阀系统的设计提出更高要求,也必然造成系统投资的增加。CO2无色无味,泄漏了也不易察觉,虽然CO2无毒,若在空气中含量超过10%,也会在无声无息中造成人员窒息伤亡。同时,CO2液体在常温下容易气化,故应注意系统的保压,以防由于CO2液体气化引起容器、管道内部压力升高而造成物理性爆炸。

(2)R717即氨作为制冷剂,无论是单位容积制冷量、还是临界温度和压力以及对环境的友好方面,都比较好,价格也较低廉,来源广,初投资和运营成本都较低,是较理想的制冷剂,目前国内和欧美国家90%左右的大型制冷系统都采用氨制冷剂,氨唯一的劣势就是安全性较差,对人体有刺激,属于有毒物质,而且若泄漏至一定浓度,遇明火会爆炸。但由于技术比较熟,相关法律法规也比较完善,安全监管到位,只要严格按照国家相关法律法规设计、施工、运行使用和管理,氨制冷剂已比较安全。

(3)R22目前虽然还在使用,但根据中华人民共和国国务院令(第573号):《消耗臭氧层物质管理条例》,2030年将实现除维修和特殊用途以外的完全淘汰。而且R22单位容积制冷量是三种制冷剂中最低的,价格较高,有破坏臭氧层、产生温室效应的副作用。作为它的可能替代品的氟利昂R410A制冷剂,虽然不破坏臭氧层,但由于温室效应较高(GWP1730),而且COP值较低,也非长久之计。同时,氟利昂制冷剂是一种渗透性强,极易泄漏的物质,但大部分氟利昂制冷剂无色无味,泄漏也不易察觉,在使用过程中如果产生泄漏,可能要等到泄漏量较大、制冷系统的制冷效果明显下降才被人发现,因此补充充注制冷剂的生产成本会很大。另外,非共沸氟利昂制冷剂组分不稳定,易在生产、调试、维修过程中发生泄漏,泄漏后难以判定剩余制冷剂组分比例,如果不考虑剩余制冷剂组分比例,可能严重影响制冷系统的性能,甚至影响到制冷系统的正常运行,如果将系统需要抽空后重新充注,这对大型制冷系统来说生产成本将大大增高,而且无疑是一种巨大的浪费。

5 总结

我们在选择大型制冷系统中的制冷剂时,应全面考虑各制冷剂的优势和劣势,扬长避短。如上所述,由于氟利昂制冷剂自身性质的局限,在环境保护日趋严格的情况下,现有的氟利昂制冷剂还在寻找更为环保可靠的替代品。相对来说,目前R717和R744更适用于大型工业制冷系统。然而,CO2大型制冷系统尚在实践摸索过程中,虽然现在国内已有几例以CO2为制冷剂或载冷剂的制冷系统在运行,但毕竟使用时间不长,技术尚未十分成熟(尤其是CO2作为制冷剂的制冷系统),存在诸多不确定性,使用经验还不是很丰富,而且相关设计施工和运行管理规范尚未出台,目前不宜盲目扩大生产,只能试验性投产;另外,无论CO2是作为制冷剂还是载冷剂,它依然需要依托其他制冷剂进行制冷,其他制冷剂存在的问题(如之前所述)仍然不能忽略。考虑到它的制冷价值,需要更多人员和精力的投入,研究其各种可能性;同时,目前已投入使用的项目函需时间验证。综上所述,目前在大型工业制冷系统中,氨制冷剂无疑是最为经济适用的制冷剂。因此,笔者相信,在较长一段时间内,在大型工业制冷系统中,氨作为大型制冷系统制冷剂的主导地位暂时难以撼动。

笔者认为,我们不能因噎废食,氨制冷技术已经较为成熟,在此基础上进一步深化氨制冷系统的安全防范措施研究比将精力和资金投入到一个全新的领域,无论是从效率还是效益来说,都更为有利。但CO2为人们提供了更多可能性选择,尤其在人员密集区,氨使用受到限制时,CO2便成为人们可优先考虑的备选制冷剂,因此,CO2制冷系统的研究也应该继续,随着科学的进步,也许某天它能成长为替代氨的完美制冷剂。

无论使用哪一种制冷剂,生产安全都不容忽视,制冷企业从设计到施工再到运营,都应该规范操作,不为利益蒙蔽责任心;国家相关安全部门应加强监督管理,对屡教不改的企业增大惩罚力度直至关闭,防患于未然,才能减少事故发生。

[1] 叶尉南.食品加工企业涉氨制冷系统安全使用的若干问题[J].冷藏技术,2013,(4):4-6

[2] 徐世琼.新编制冷技术问答[M].北京:中国农业出版社,1999:50

[3] 王侃宏.CO2跨临界循环的理论分析与实验研究[D].天津:天津大学,2000.

[4] Hwang Y.Comprehensive investigation of carbon dioxide refrigeration cycle[D].USA:University of Maryland,1997