采空区氧化带位置与注氮效果的数值模拟

刘星魁,杨书召

(河南工程学院 安全工程系,河南 郑州451191)

煤炭自燃发火是矿井中较为常见的灾害之一,全国国有重点煤矿中有51.3%的矿井具有自燃发火危险[1].井下最易发生自燃的场所主要集中在工作面采空区附近,由于采空区内部风流微弱,经常囤积大量瓦斯,一旦发生自燃,极易引发重大的爆炸事故[2].

采空区特殊的封闭性和复杂的周边环境导致监测数据采集困难,测量过程操作复杂.因此,目前大多学者采用数值模拟方法计算采空区内流场、气体浓度场和温度场,据此了解采空区的自燃发火规律并结合现场数据制定针对性的防火措施.文献[3]利用FLUENT软件对东滩煤矿某一工作面采空区的氧浓度场的分布规律进行了数值模拟,提出了采空区内氧浓度场的分布存在三维空间特性.文献[4]利用G3模型对采空区的温度变化规律进行了计算,并基于温度标准进行“自燃三带”划分.文献[5]详细分析了在煤自燃产生的火风压作用下,在发火区与非发火区之间不断形成瓦斯、一氧化碳与空气充分混合和对流换热的过程.文献[6]考虑了采空区内不同的流态分布,建立了包含紊流、过度流和层流的采空区多物理场数学模型.

基于先前的研究结论,氧气浓度和温度的分布是进行采空区自燃区域判定的核心问题,尝试利用数值模拟方法计算假设物理模型的氧气浓度分布和升温过程,并对注氮的必要性和有效性进行论证,期待所得的研究结论可以被实际防火工程所借鉴.

1 基本研究假设及模型说明

为了简化问题,将研究采空区流场和温度场问题进行如下假设:①假定层流为采空区内主要流态,忽略多孔介质中风流的惯性损失,速度与压力的耦合关系简化为达西定律[7];②采空区内垂直方向漏风远小于水平方向漏风,而且采空区冒落带高度同采空区宽度和长度比很小,认为二维计算模型可满足工程需要[8];③通常工作面两端压差不大,漏风速度很小,认为采空区气体为不可压流体,气体密度保持不变;④假设冒落带内多孔介质渗透率近似为各向同性,忽略骨架变形,孔隙率保持不变,气体在空隙中的对流——扩散除了受机械能影响外还受浓度差影响,符合菲克定律;⑤假定采空区为连续的饱和多孔介质,忽略采空区内各流体相变,仅考虑多孔介质中流体的传质、传热和流动问题[9].

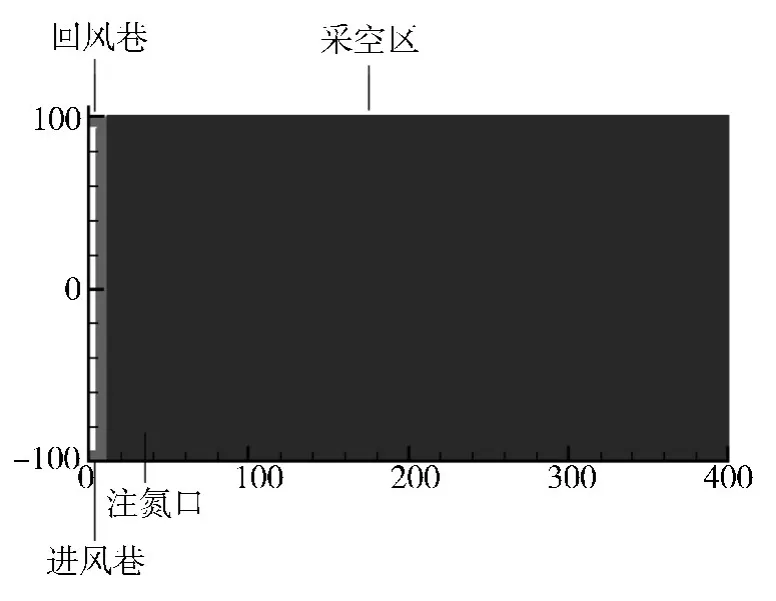

经上述假设后,所研究的问题被假设为具有质量源、动量源和组分源的二维多孔介质传质问题.本研究所建的物理模型包括计算区域(采空区)、压力进口(进风巷)与压力出口(回风巷)和质量入口(注氮管),如图1所示.

依据上述假设,采空区渗流模型可以表示为

图1 采空区物理模型(单位:m)Fig.1 Physicmodel of gob(Unit:m)

式(1)为连续方程,式(2)为动量方程,ρ为气体密度,kg/m3;v为坐标某个方向上的气体流动速度分量,m/s;Δ为沿某一方向的物理量变化的梯度符号,为空气动力黏度系数,常温下取1.789 4×10-5Pa·s;k是渗透率,仅与多孔介自身质性质有关,这里渗透率k按照文献[6]提出的方法沿x和y轴进行拟合取:

升温模型和气体输送模型分别为

式中,cO2为混合气体氧气体积分数,DO2为氧气在多孔介质中的扩散系数,m2/s;VcO2(T)为煤样在温度T和氧气浓度为c时的耗氧速率,kg/(m3·s);qcO2(T)为温度T和氧气浓度为c时的放热强度,W/m3;T为实际环境温度,K;根据煤样升温实验确定煤样在新鲜空气中不同温度下的耗氧速度v0(T)和升温强度q0(T)反推实际氧气浓度为c时的参数v0(T)和q0(T)可以由下述实验步骤确定,首先把煤样放入程序温控箱,通入常温常压空气,在温度恒定的情况下煤样与氧气充分混合氧化.当出口气体的氧气浓度基本不变时,程序开始升温,到达给定温度后,持续一段时间,当出口氧气基本恒定后再次进行升温.整个实验过程中出口气体始终用色谱仪进行跟踪,根据进出口氧气浓度的差异和供风量计算耗氧速率.由于仅是理论研究,这里采用笔者之前整理得到的实验数据.

2 计算结果及讨论

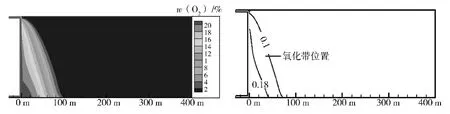

工作面风量取1 200 m3/min,空气按照速度进口条件从进风巷以一定速度流入,风流中的氧气质量分数为23%、温度为300 K.除了工作面以外,假设不存在其他漏风源,采空区四周设定为不透气边界,耗氧速率和放热强度利用UDF函数加载至求解器中.因为氧气与漏风风速是影响采空区自燃的重要因素,所以应首先计算稳态的氧气浓度与漏风风速的分布趋势,潜在的自燃区域可以利用计算结果进行划分,如图2和图3所示.

图2 采空区氧气分布计算结果及自燃区域示意图Fig.2 Calculation result of oxygen concentration and easily spontaneous combustion region

图3 采空区漏风风速分布计算结果及自燃区域示意图Fig.3 Calculation result of air leakage speed and easily spontaneous combustion region

图2和图3为典型的采空区氧气与漏风速度分布情况,采空区前方氧气较为集中,漏风风速较大,浓度和风速向深部逐渐衰减,由于沿程耗氧,进风口的氧气浓度显著高于回风口.按照目前采用的漏风速度或者氧气浓度自燃区域划分标准,大部分采空区氧化带位置划分标准为上限漏风强度取0.004 m/s、下限漏风强度取0.002 m/s,上限氧气浓度取18%、下限氧气浓度取10%.将二者范围合并后,氧化带最大宽度大致位于工作面靠后40~75 m,氧化带至工作面之间为冷却带,氧化带之后为窒息带.

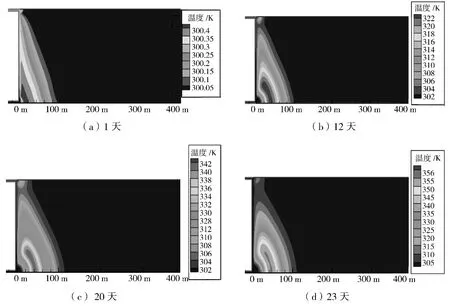

温度的变化是一个动态过程,对于温度的研究应该采用非稳态计算方式,研究范围取从初始时刻至采空区温度达到80℃时的时间段,整个升温过程的计算结果如图4所示.

图4 采空区升温过程计算结果Fig.4 Calculation result of heating process

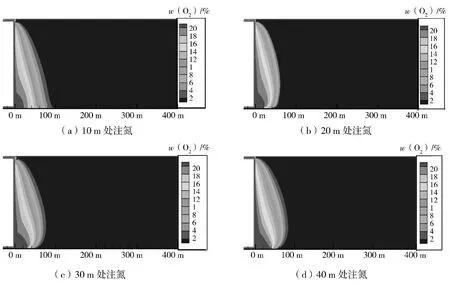

从图4可以看出,当空气渗流进采空区后,由于氧化反应采空区内部开始升温,前12天温度仅上升22 K,但经过一个缓慢过程后升温速率开始逐渐加快,经23天后温度氧化带内达到356 K,之后如果持续升温,采空区将有自燃的危险,必须采取降温措施.这里考虑对采空区进行注氮降温,取4种注氮方案,注氮位置分别设置在距离工作面10 m,20 m,30 m和40 m处.注氮流量取30 m3/min,得到注氮后氧气浓度分布的计算结果如图5所示.

图5 注氮后氧气浓度分布Fig.5 Oxygen distribution after nitrogen injection

由图5可知,在采空区密闭良好的前提下,注氮效果显而易见,除了10 m处注氮没有明显效果外,其他位置的注氮都起到了对氧气的稀释作用,氧气浓度为10%~18%的区域出现了回缩前移.对不同位置的注氮效果进行比较,20 m处的注氮效果最佳,在注氮量相同的情况下氧化带宽度可以额外减少20 m左右.由图2和图3可知,20 m处尚未进入氧化带,所以采空区注氮位置最好设计在氧化带前方,这样可以给氮气一个预留空间来充分破坏先前的流场分布,使氧气重新分布.

3 结论

(1)由于采空区自身的阻力和沿途耗氧,“U”型通风工作面采空区氧气分布在进风侧较回风侧更集中,这造成氧化带的不均匀分布.氧化带内氧气充足、漏风风速不高,故自燃危险区域主要位于进风侧氧气富集区域,范围大小从进风侧向回风侧递减.

(2)在不存在防火措施的条件下,采空区温度非稳态过程呈加速趋势,高温区位于距漏风边界数十米的进风侧.起初温度梯度很小、分布均匀,随着自燃进程的发展,温度越发集中,形成发火点.

(3)注氮的位置对降温效果有重要影响,在氧化带适当靠前的位置注氮,可以给氮气一个预留空间来充分破坏先前的流场分布,使氧气重新分布.

[1]鲜学福,王宏图,姜德义,等.我国煤矿矿井防灭火技术研究综述[J].中国工程科学,2001(12):28-32.

[2]吕文陵,杨胜强,徐全,等.高瓦斯矿井孤岛采空区综放采空区遗煤自燃综合防治技术[J].中国安全生产科学技术,2010,6(5):60-66.

[3]时国庆,王德明,奚志林,等.基于FLUENT对采空区氧气浓度场的数值模拟[J].煤炭科学技术,2009,37(6):76-79.

[4]Li Z X,Wu Z J,Wang Z X.Numerical simulation model and application of temperature rise process caused by natural burn of lossed coal in goaf[J].Journal of Safety and Environment,2004,4(6):58-61.

[5]秦波涛,张雷林,王德明,等.采空区煤自燃引爆瓦斯的机理及控制技术[J].煤炭学报,2009,34(12):1655-1659.

[6]车强.采空区气体三维多场耦合规律研究[D].北京:中国矿业大学,2010.

[7]胡千庭,梁运培,刘见中.采空区瓦斯流动规律的CFD模拟[J].煤炭学报,2007,32(7):719-723.

[8]李永存,林爱晖.风流脉动下采空区流场数值模拟与实验研究[J].中国工程科学,2008,10(2):41-44.

[9]刘伟.多孔介质传热传质理论与应用[M].北京:科学出版社,2006.