一种蜡基粉末注射成形粘结剂的研究

陈 强,李丹丹,蔡一湘,谭立新

广东省工业技术研究院(广州有色金属研究院) 广东 广州 510650

金属粉末注射成形(Metal Powder Injection Molding,简称MIM),是将金属或陶瓷粉末与有机粘结剂均匀混合后用注射成型机成形,然后将成形坯件中的粘结剂脱除,最后经烧结使坯件致密化而得到最终产品的一种工艺.该工艺主要生产流程为金属粉末混合-粘结剂混合-喂料混炼-制粒-注射成形-脱脂-烧结.

MIM技术可一次成形出各种具有复杂形状的型坯,免除了繁琐的多道机加工工序,而且在流动状态下液相能均匀填充模腔,使模腔内各点压力一致,消除了传统粉末冶金压制成形不可避免的沿压制方向的密度梯度,可获得组织结构均匀、力学性能优异的近净成型零部件[1].该工艺成败的关键取决于粘结剂.

1 实验部分

1.1 原 料

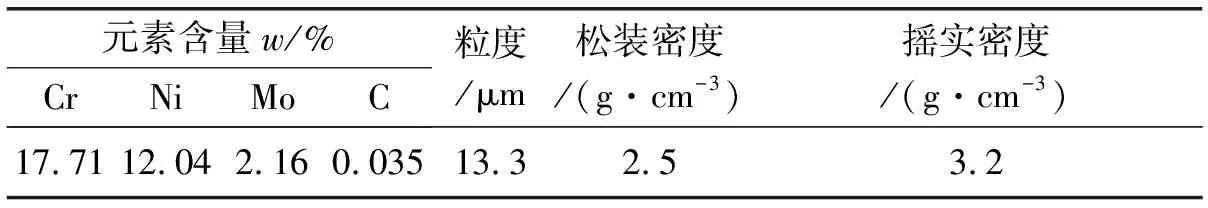

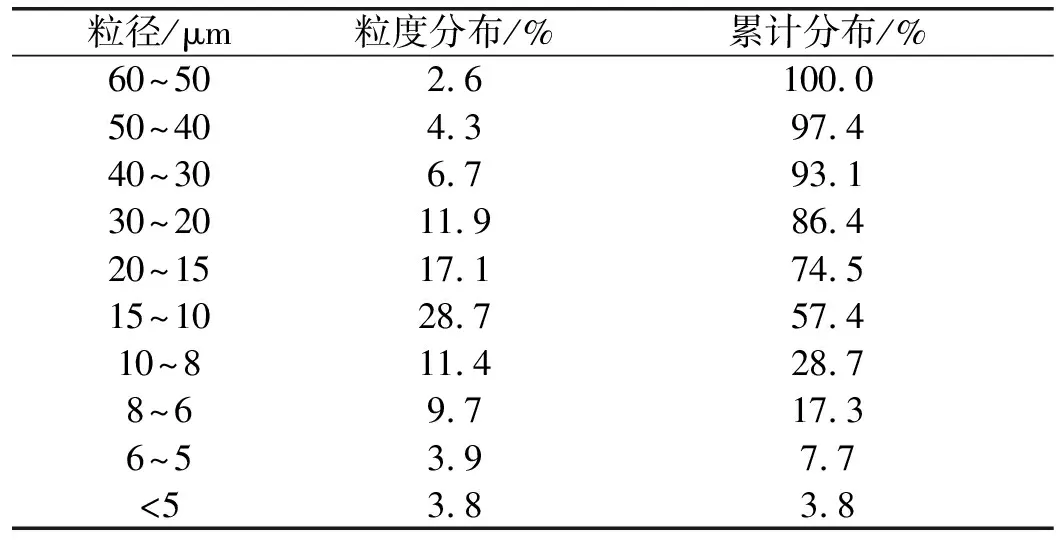

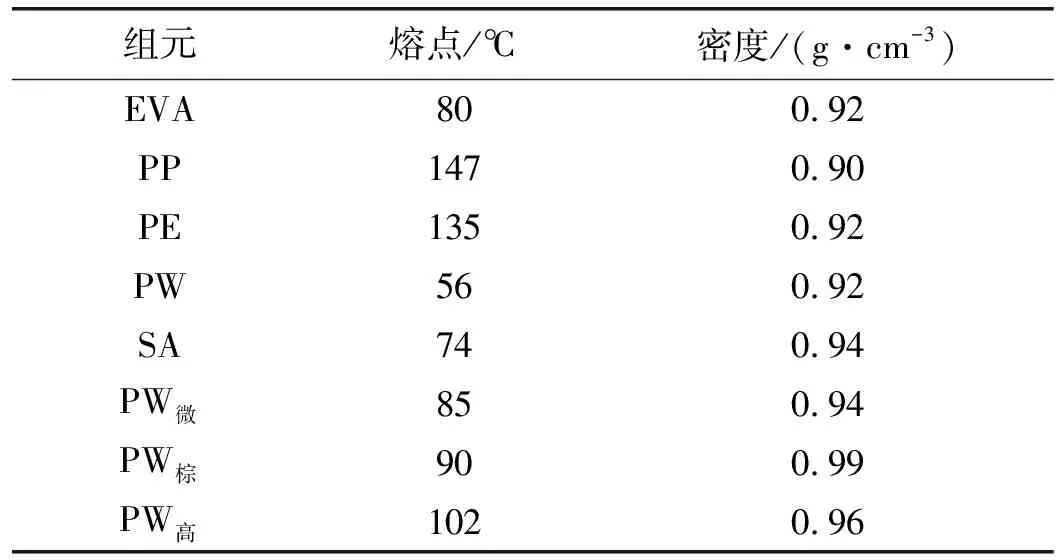

MIM工艺对原料粉末的成分、球形度、松装密度、振实密度及粒度等参数均有要求.实验原料主要为316L不锈钢粉末,粘结剂的原料为石蜡(PW)、微晶石蜡(PW微)、巴西棕榈蜡(PW棕)、高温石蜡(PW高)、聚乙烯(PE)、聚丙烯(PP)、乙烯-乙酸乙烯酯共聚物(EVA)、硬酯酸(SA)等.316L不锈钢粉为邯郸埃斯尔公司生产的-38 μm水雾化316L不锈钢粉(d50=13.71 μm),其性能及粒度组成分别列于表1和表2,石蜡基粘结剂各组元的性质列于表3.

表1316L粉末的成分与性质

Table1Chemicalcompositionandcharacteristicsof316Lpowder

元素含量w/%CrNiMoC粒度/μm松装密度/(g·cm-3)摇实密度/(g·cm-3)17.7112.042.160.03513.32.53.2

表2 316L粉末的粒度及粒度分布Table 2 The size and distribution of 316L powder

表3 粘结剂各组元性质Table 3 The binder component properties

1.2 试验方法

首先按配方要求称取石蜡(PW)、聚乙烯(PE)、聚丙烯(PP)、乙烯-乙酸乙烯酯共聚物(EVA)、硬酯酸(SA)和不锈钢粉末.喂料的制备是在10 L的零距离加热捏合机中进行,加热温度为175 ℃.当加热温度达到后将称量好的石蜡加入混炼机中,待石蜡熔化后加入粘结剂的组元,同时加入不锈钢粉,其加入量为应加量的三分之二,同时开动搅拌桨,当所有的粘结剂组元都熔化后,加入剩余的不锈钢粉末,搅拌约30 min后即可出料,待出料冷却后,进行破碎造粒.每次可混料约27 kg,用时约3.5~4.5 h.在ITT-25型注塑机上进行注射成形,在自制的脱酯槽中进行溶剂脱酯,在专用的脱粘炉中进行热脱酯,在50 kg的高温碳棒炉中进行烧结.

按GB/T5163-1985标准对试样的密度进行测定,用游标尺测量尺寸.

2 结果与分析

2.1 粘结剂配方及填充量

2.1.1 粘结剂配方设计

在316L不锈钢材料的注射成形工艺中,采用石蜡基粘结剂.由于其具有粘度低、熔点低、成形坯强度高、注射温度范围宽、成本低及粉末填充量高等优点[2].因此,本工艺采用石蜡基的多组元高分子塑料加表面活性剂的粘结剂配方.配方1中粘结剂的主要成分为PE,PP,PW,PW微及SA,它们的质量分数分别为20%,10%,59%,10%和1%,以此为主干,对塑料组元及各种蜡基组元进行调整.在此粘结剂配方中塑料组元(PP和PE)作为粘结剂的骨架元素,量的多少决定着生坯的强度及喂料的粘度;硬脂酸是表面活性剂,用它改善粉末与粘结剂的润滑性;PW高,PW微和PW棕的加入,主要是用来调整喂料的粘性,使之便于成形.石蜡基粘结剂对316L粉末有良好的润湿性,比较适合于不锈钢粉末的注射成形.但是配方1在使用过程中发现,注射工艺的塑化过程困难、塑化时间过长,二次浇口料不能进行注射成形.因此,要对粘结剂配方1进行调整.

2.1.2 粘结剂配方优化与粉末填充量

针对粘结剂配方1进行了研究,调整了配方1中塑料组元的成份,用EVA替代PP.改进后的粘结剂配方2的成份为PE(质量分数为23%~26%),EVA(质量分数为3%~6%),PW(质量分数为61%~65%),PW微(质量分数为3%~6%),SA(质量分数为1%).

水雾化316L不锈钢粉末的颗粒形状、粒度分布、颗粒间的相互摩擦,以及颗粒表面的改性处理,这些均对实现注射成形有着极其重要的影响.理想的原料粉末应具有以下特性:颗粒为近球形,名义粒径为4~8 μm;堆积休止角大于35o,摇实密度为理论密度的50%以上;无内部孔隙,不结团;表面清洁,偏析小,易燃性小.而水雾化316L不锈钢粉末,其颗粒的典型形貌为不规则形状,摇实密度为理论密度的38%~42%.因此,提高粉末的填充量极其重要.为提高粉末的填充量,需从两方面入手:一是对粉末表面进行改性处理,使之与粘结剂能更好地浸润,提高喂料的流动性;二是将粘结剂成分中的表面活性剂,调整到一个比较好的用量,在生产实践中这是最行之有效的方法.

采用配方1时粉末填充量最大只能到54%,在此填充量情况下注射工艺能有效进行,但是进行上锁舌注射工艺时效果不好.采用配方2进行注射工艺试验时,粉末填充量分别设计为54%,56%,58%和60%.用粉末填充量为54%的喂料进行上锁舌、转动芯、活动芯及拉伸试样的注射工艺试验,其余三种粉末填充量进行拉伸试样的注射工艺试验.

2.2 注射成形

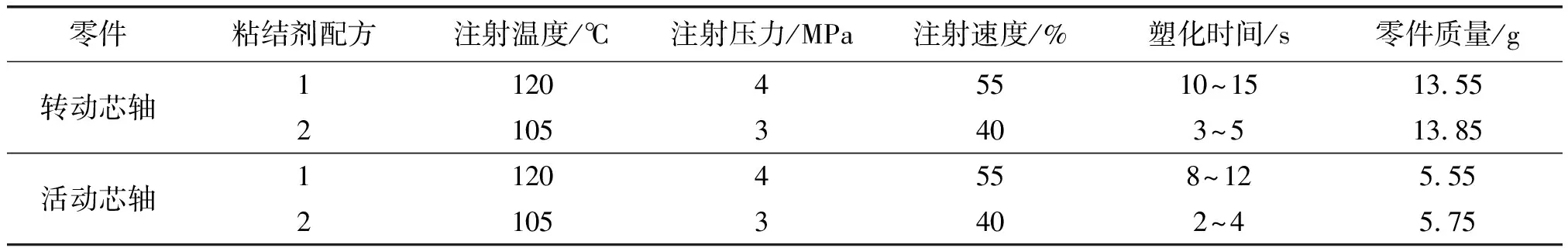

不同的粘结剂配方及粉末填充量下注射工艺的试验结果列于表4.

在粉末填充量为54%、不同粘结剂配方情况下,用于注转动芯轴和活动芯轴零件的注射工艺对比试验结果列于表5.

表5 转动芯轴和活动芯轴的注射工艺试验结果Table 5 Injection process and test results of rotating mandrel and movable mandrel

由表4和表5可知,配方1粘结剂的注射性能比配方2的要差.首先是注射温度较高,这主要是配方1中含有PP,其熔点在147 ℃以上,因而拉高了喂料的注射温度;另一方面,配方1粘结剂的粘度比配方2的高,因此也需要提高注射温度才能满足注形的要求.由于配方2中用EVA代替了PP,降低了粘结剂的熔点和粘度,使之与不锈钢粉末能更好浸润,提高了喂料的流动性.故在注上锁舌时,从注射温度、注射压力和注射速度方面来说,配方1粘结剂均要比配方2的高,注射效果不如配方2的.这从零件质量上也可以看出,无论是上锁舌,还是转动芯轴、活动芯轴均是如此.从注射零件的表观质量及缺陷方面来看,采用配方1时注上锁舌的成品率在75%左右,而采用配方2时成品率则在98%以上,而且注射工艺周期从原来的120~150 s,缩短至36~42 s.另外,采用配方1时一次浇口料已很难注射成形,而采用配方2时二次浇口料也能很好的注射成形.从粉末填充量来看,采用配方1时只能达到54%,采用配方2在注拉伸试样时最高可达到60%,而作为有效的注形可达到58%,且一次浇口料还能很好的进行注形.因此,配方2粘结剂是一种较为理想的粘结剂.

2.3 脱脂工艺

粉末注射坯的脱脂工艺采用两步脱脂法.先进行溶剂脱脂,以除去大部分石蜡,再进行热脱脂,以除去塑料组元.首先用庚烷溶剂浸泡粉末注射坯,温度保持在35~42 ℃,浸泡时间为20~30 h.经此过程,粉末注射坯中石蜡的脱除率为54%~80%.经溶剂脱脂、烘干后,就可以进行热脱脂.

在热脱脂的初级阶段(25~350 ℃),主要是去除残余的石蜡.由于EVA的热分解温度范围为385~420 ℃,而PE的热分解温度范围为450~520 ℃.所以,热脱脂工艺按如下规范顺序进行:在25~220 ℃下,脱脂2.5 h;在220~350 ℃下,脱脂1.5 h;在350~420 ℃下,脱脂1.5 h;在420 ℃下,脱脂2 h.经热脱脂后,粉末注射坯随炉冷却至室温,出炉.该脱脂工艺的时间相对较短,热脱脂时间不到8 h,且易于控制.

一种粘结剂配方的优劣,不但要看粘结剂注射性能的好坏,还要看其脱脂性能的好坏,如注射坯易于脱除,不开裂、保型性好.从上述的工艺过程看,配方2粘结剂不失为一种良好的粘结剂.

2.4 烧结制品的尺寸精度

粉末注射成形(PIM)制品在烧结过程中一般会产生15%~20%的线收缩,尺寸变化很大,烧结过程中碳、氧含量均发生显著变化,化学成分、温度和密度的变化对最终零件尺寸和尺寸精度影响很大,因此对PIM制品尺寸精度的控制就变得尤为重要,成为衡量粉末注射成形成功与否的一个很重要的指标[3].PIM制品的尺寸精度控制是一个涉及到模具设计、原材料、混炼、注射成形、脱脂、烧结各个环节的复杂问题.近年来,通过对PIM各工艺环节的研究和控制,PIM制品的尺寸精度不断提高.从目前的工业生产状况来看,典型的PIM制品的一般尺寸精度为±0.3%,而传统的粉末冶金工艺的制品尺寸精度为±0.1%.因此,能否改变目前注射成形制品尺寸精度较低的现状,实现高精度注射成形(烧结制品的尺寸精度达到±0.1%~0.3%),将直接影响其产业化的进程.

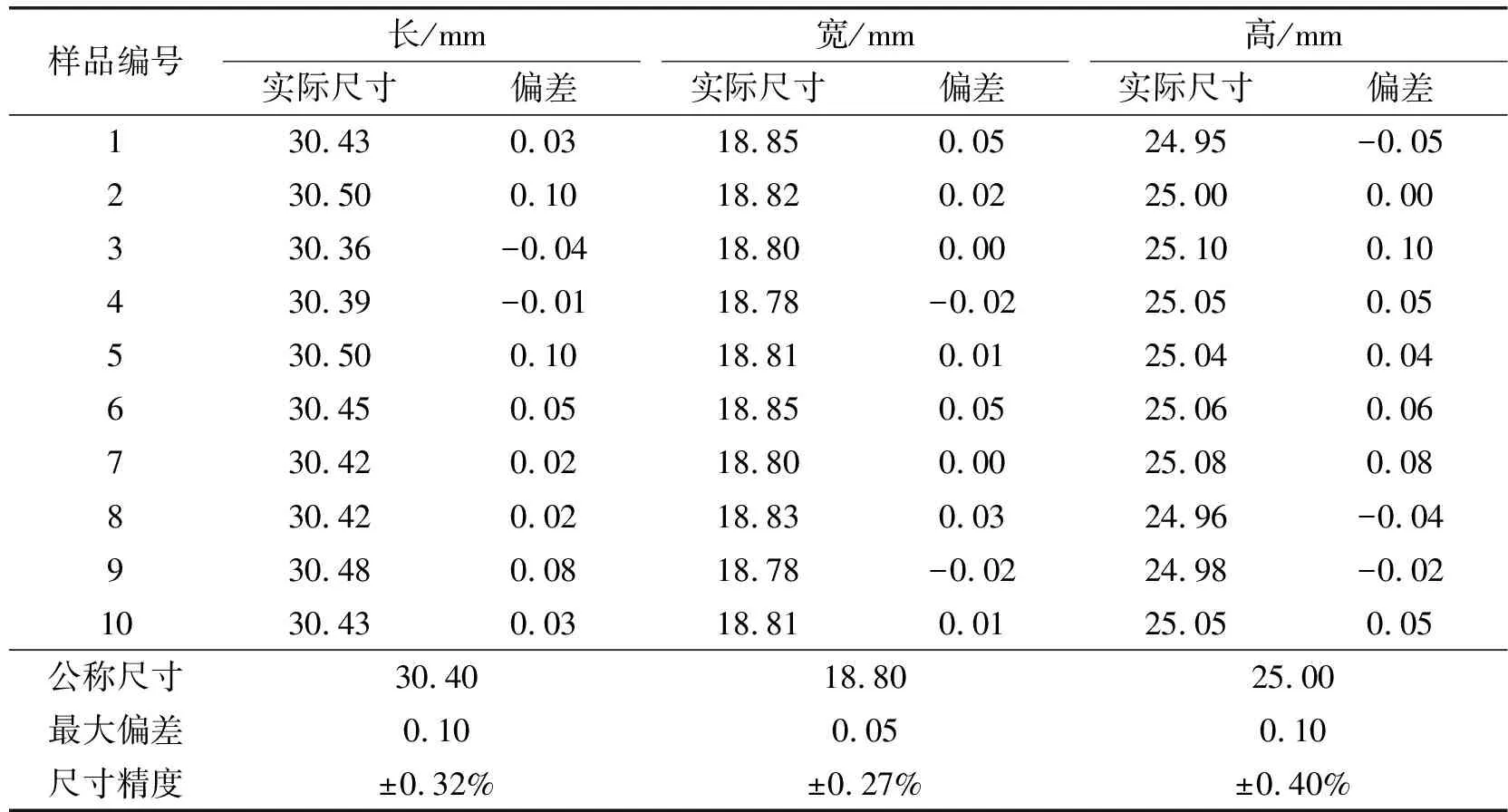

利用统计学方法,从大量的烧结制品中随机取10 个上锁舌零件试样,分别测量其长、宽、高的实际尺寸,计算烧结制品的最大尺寸偏差及其尺寸精度,其结果列于表6.

表6 烧结制品的尺寸及其精度Table 6 The size and precision of sinter products

由表6中可知:烧结制品长度方向的最大尺寸偏差为0.10 mm,尺寸精度为±0.32%;宽度方向的最大尺寸偏差为0.05 mm,尺寸精度为±0.27%;高度方向的最大尺寸偏差为0.10 mm,精尺寸度为±0.40%.这充分表明,用配方2粘结剂混炼的粉末进行注射成形时,完全能够获得具有较高的尺寸精度和良好保形性,以及满足工业化生产要求的复杂零件制品.

3 结 论

(1)用EVA代替PP,对粘结剂配方进行改进.新配方喂料的塑化时间只有原来的1/10,且二次浇口料也能较好的注形,喂料的性能得到了整体性的提高.

(2)粘结剂配方的改进,极大的改善了喂料的填充性能.配以注射工艺的改进,使注射工艺周期从原来的120~150 s,缩短至36~42 s;成品率从原来的75%左右,提高至98%以上.

(3)研究了脱脂工艺和烧结变形控制,使脱脂过程缩短且易于控制.烧结变形控制在允许的范围,尺寸公差达到±0.4%.

参考文献:

[1] 李益民,李云平.金属粉末注射成形原理与应用[M].长沙:中南大学出版,2004:1-2.

[2] ZAUNER R,NAGEL R,NEUBAUER, et al.Development of copper MIM powders for thermal management applications[J].Euro PM,2006(2):71-77.

[3] 李光强,董廷亮.高氮钢的基础研究及应用进展[J].中国冶金,2007(7):5-11.