超临界350 MW机组直流锅炉受热面超温问题分析及控制措施

赵晓光,李士军,汪潮阳,刘志强

(国网河北省电力公司电力科学研究院,石家庄 050021)

超临界350 MW机组直流锅炉受热面超温问题分析及控制措施

赵晓光,李士军,汪潮阳,刘志强

(国网河北省电力公司电力科学研究院,石家庄 050021)

针对某超临界锅炉启动时存在的过热器、再热器管壁超温等问题,通过系统分析和运行调整比较,认为一次风压偏高、再热器蒸汽流量偏低、氧量控制偏高是造成超温的根本原因,并从提高给水温度和主蒸汽压力,降低一次风压,减少二次风量等方面提出控制措施。

超临界锅炉;超温;运行调整;给水温度

1 概述

某电厂超临界350 MW机组采用巴威B&WB-1103/25.4-M型直流锅炉,为螺旋炉膛、一次中间再热、平衡通风、固态排渣、全钢构架、半露天布置的型锅炉,锅炉设有无循环泵的内置式启动系统。制粉系统采用正压冷一次风直吹式系统,设计煤种是80%阳泉无烟煤和20%寿阳贫瘦煤的混煤,实际燃煤为下层神华煤上层阳泉煤掺烧。

过热器由顶棚、包墙、低温过热器、屏式过热器、后屏过热器和末级过热器构成。顶棚位于炉膛和对流烟道上部,除屏式过热器前的炉膛顶棚为膜式壁结构外,其余顶棚均为鳍片管结构;低温过热器位于尾部竖井后烟道内,由低温过热器水平管组和低温过热器出口管组组成,水平管组分上、下2个管组,沿炉宽逆流顺列布置125片;屏式过热器位于炉膛上部,分前后两组,沿炉宽布置9片。后屏过热器位于折焰角上方,顺流顺列布置,沿炉宽方向共有23片;末级过热器也位于折焰角上方,顺列布置,沿炉宽方向共有46片。再热器采用二级布置,分别为布置在尾部竖井前烟道的低温再热器和布置在水平烟道的高温再热器,低温再热器由4个水平管组构成,沿炉宽逆流顺列布置125片;高温再热器为垂直管组,沿炉宽顺流顺列布置62片。

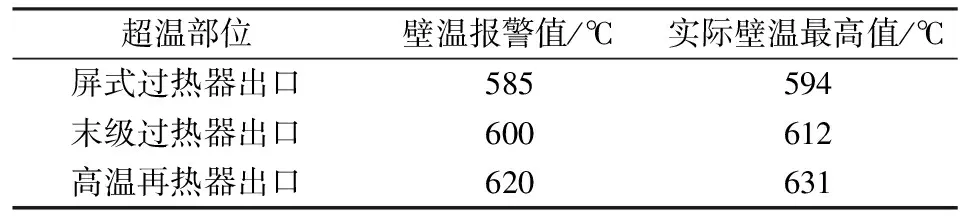

2 锅炉受热面超温情况

该锅炉在调试期间,锅炉启动初期过热器、再热器超温现象较严重,过热器喷水减温器和再热事故喷水减温器投入频繁,而且调节阀开度经常达到全开状态,出口蒸汽温度仍然难以控制。频繁超温会缩短受热面的使用寿命,容易造成过热器、再热器爆管,严重影响设备的安全运行。锅炉具体超温情况见表1。

表1 锅炉超温部位实际壁温最高值

3 超温原因分析

通过分别调整一次风压、炉膛氧量后,对比发现一次风压、炉膛氧量控制偏高,同时核算再热器蒸汽流量发现蒸汽流量严重偏小。这些因素是造成过、再热器超温的主要原因,具体分析如下。

3.1 一次风压偏高

制粉系统双进双出磨煤机风煤比稳定,一次风压高,使得一次风量变大,炉膛投粉量变大,为达到煤粉气流着火所需要的热量,使得煤粉着火延迟,燃烧滞后,导致炉膛火焰中心上升,火焰中心上升后过热器及尾部受热面吸热量增大,排烟温度升高,易引起低温受热器局部超温[1]。特别是启动初期,锅炉运行控制氧量较高,高一次风压使得燃烧滞后更为明显。

在相同负荷下,通过光学高温仪测量上中下层燃烧器、NOx风层和垂直水冷壁下部的炉膛火焰温度发现,一次风压调整前各层炉膛火焰温度明显高于调整后温度,炉膛火焰中心相对偏高,如图1所示。

图1 一次风压调整前后各层火焰温度曲线

3.2 再热器蒸汽流量偏小

通过再热器所用事故喷水量和减温器前后蒸汽温差的关系,核算再热器蒸汽流量,发现蒸汽流量严重偏小。系统分析发现2号高压加热器汽源来自再热冷端抽汽,而且抽汽量较大,造成再热器蒸汽流量小,冷却不足,使得再热器超温。

3.3 氧量控制偏高

二次风比例偏大导致炉膛,含氧量过高,炉膛火焰中心升高,炉膛出口烟气量增大,烟气在对流烟道中的温降减小,使低温再热器烟气温度升高,引起尾部受热面吸热量增加,易造成尾部受热面超温[2]。超温工况时,为确保屏式过热器不超温,需要减小低温过热器烟气调节挡板开度,挡板门联动使再热侧烟气挡板相应开大,再热器侧烟气量增大,提高了再热器超温的可能性。

4 控制措施

调整过程中针对炉膛火焰中心偏高,燃烧滞后的情况降低一次风压,限制一次风率;减少二次风量,合理控制炉膛含氧量,使过热器超温情况缓解。同时针对再热器冷端抽汽量大造成再热器蒸汽流量小,冷却不足的情况,在启动初期调整2号高加投入时间,使得再热器超温问题得到解决。

4.1 严格按照机组启动曲线控制锅炉升温升压速率

升压开始阶段,饱和温度在100 ℃以下时,炉水升温速率不应超过1.1 ℃/min。机组冲车前升压速度小于0.03 MPa/min,升温速度小于1.5 ℃/min,启动分离器出口升温速率不大于1.5 ℃/min。机组并网后锅炉最大升压速率控制在小于等于0.25 MPa/min,温度变化率小于1.5 ℃/min。

4.2 提高给水温度

启动过程中,可以提高辅助蒸汽参数,开大除氧器加热汽源,以提高除氧器加热温度;在炉水品质合格时,及时投入并尽量开大341-3管路,尽早回收高温介质以提高给水温度。同时,在保证锅炉水冷壁壁温及壁温差不超过规定值的基础上适当降低锅炉启动给水流量,在除氧器加热能力相同的情况下,给水流量降低可以减少锅炉热负荷的需求,有利于提高给水温度;参数达到要求时,及早投入高温低压加热系统是提高给水温度的保障。

4.3 提高主蒸汽压力

启动初期,尽量提高主蒸汽压力,增加给水在炉膛内的汽化潜热吸收能力,进而减少炉内燃料量的投入,整体降低炉膛出口烟温。在参数合适时,锅炉及早转直流运行,使进入锅炉的给水全部蒸发为蒸汽,更好地冷却锅炉汽侧受热面,同时由于没有大量热量外排,有利于减少锅炉热负荷的输入[3]。

4.4 降低一次风压和一次风率

根据制粉系统投入情况调整一次风机出力,在保证一次风粉管路不堵管的情况下,尽量降低锅炉一次风量,保持低一次风速(启动初期单台磨煤机运行时,磨煤机入口风压可控制在4 kPa左右)。在一次风量与风速调整好的基础上,及时调整二次风量,为了确保锅炉充分燃烧,一般保持一次风率在17%~20%。在低负荷阶段,仅有下层制粉系统运行时,关闭上层制粉系统一次风,使下层制粉系统一次风量增加,有利于降低炉膛火焰中心,降低再热器受热面温度。

4.5 减少二次风量,合理控制炉膛氧量

启动期间应保证炉膛燃料燃烧足够风量,但又要限制总风量,风量过大易造成过热器、再热器金属超温。并网时以炉膛出口氧量不超9%为宜,随着机组负荷上升,逐渐控制炉膛出口氧量在3.5%~5%左右。燃烧调整时可采用适当开大上层二次风与燃尽风的方法来控制火焰中心位置,防止火焰中心偏高造成受热面超温。

4.6 合理调整煤粉细度

锅炉BD磨煤机对应中下层燃烧器,磨制高挥发分神华煤,在锅炉刚投粉时由于炉膛温度很低,其对应的动态分离器转速可以在保证磨煤机出口温度不超规定值的前提下适当提高,保持较高的煤粉细度,当机组并网带负荷至100 MW时,逐步降低分离器转速,调整过程中保证燃烧器金属壁温不超过限定值,炉膛不发生局部温度过高引起结焦;锅炉AC磨煤机对应中上层燃烧器,磨制低挥发分阳泉煤,其对应的动态分离器转速在该制粉系统最初投入时转速调至最高,进而提高煤粉细度,使其磨制出来的煤粉进入炉膛内迅速燃烧,避免投入煤粉后燃尽时间长,提高炉膛出口烟温,随着电负荷逐渐上升至200 MW以上时,再逐步降低分离器转速。

4.7 合理控制料位差压

为了较好的控制煤粉细度同时保护磨煤机铰刀与内衬,在磨煤机启动初期可利用多加煤,少量送入容量风的方法控制料位,使料位差压迅速降至350~450 Pa,然后逐步减少给煤量,视锅炉需求燃料量缓慢增加容量风维持磨煤机风煤比1.3左右恒定,之后利用同时增减给煤量与容量风的方法,维持给煤机料位不变,调节制粉系统出力及锅炉热负荷。

4.8 加强锅炉吹灰

加强空气预热器及炉膛吹灰,对降低各受热面壁温均有好处。应视锅炉各处金属壁温情况,及时合理的进行锅炉吹灰工作。例如:水平烟道屏式过热器、高温过热器、高温再热器壁温过高时,可加强水冷壁吹灰,同时适当放缓低温过热器与低温再热器的吹灰工作;当低温过热器,低温再热器金属壁温过高时,可加强空气预热器及炉膛吹灰外,还应加强水平烟道受热面吹灰工作,增强该部分受热面换热,降低竖井烟道烟温。

4.9 合理使用减温水及烟气挡板

锅炉转直流后,在屏式过热器及高温过热器壁温不超的情况下,发生低温过热器金属壁温过高时,可以减少一二级减温水量,将该部分减温水量加至锅炉给水中,经水冷壁加热后冷却低温过热器。烟气挡板的实际开度要求过热烟气挡板开度+再热烟气挡板开度不小于90°,一般不建议某一侧烟气挡板长期完全关闭,防止锅炉启动过程中大量未燃尽灰煤长期积存,引发尾部烟道再燃烧。为控制壁温,不得以需要一侧烟气挡板关严时,建议阶段性的选择各部金属壁温均不高时,小幅度开启、关闭的烟气挡板进行通风,将积存起来的灰携带走。

4.10 合理投入制粉系统

启动磨煤机后,要严格控制燃料投入率过快,当燃烧稳定后再逐步增加燃料量提高锅炉热负荷,防止出现燃料量突增导致无法进行水调节,煤水比失调导致超温。根据不同负荷合理投停制粉系统,150 MW以下尽量不投上层制粉系统,利用加大下层燃烧器对应的BD磨煤机负荷,保证炉膛截面热负荷最高处始终处于水冷壁下部区域,使锅炉各受热面介质通流较差时炉膛出口烟温较低。锅炉制粉系统投入与负荷对应见表2。

表2 炉制粉系统投入与负荷对比

4.11 控制锅炉给水流量

启动过程中尽量控制锅炉给水流量,在保证锅炉水冷壁不超温的情况下,尽量降低最小锅炉启动流量,期间严格监视螺旋水冷壁壁温不超415 ℃,壁温差相邻不超89 ℃,不相邻最大不超110 ℃。

5 结束语

该电厂采用的巴威首台国产350MW超临界锅炉在调试期间启动初期过热器、再热器超温现象较严重,通过控制一次风压,降低炉膛火焰中心;调整自再热冷端抽汽的2号高加启动顺序,保证再热器蒸汽流量;控制二次风比例,降低炉膛氧量等诸多运行调整措施,保证锅炉受热面不超温,机组顺利启动,为同类型机组的调整运行提供参考和借鉴。

[1] 陈敏生,陈瑞龙.超临界锅炉低温再热器超温治理[J].湖北电力技术,2008,32(04):63-65.

[2] 韩 波.超临界600 MW机组直流锅炉屏式过热器超温问题分析及治理[J].热力发电,2009,38(07):60-63.

[3] 樊泉桂.超超临界及亚临界参数锅炉[M].北京:中国电力出版社,2007.

本文责任编辑:丁 力

Analysis and Control Measures of Overtemperature of Once-through Boiler Heating Surface for Supercritical 350 MW Unit

During the operation of supercritical boiler,overtemperature phenomenon frequently appears on the tube wall of superheater and reheater.Through systematic analysis and comparison after operation adjustment,considers the causes of overtemperature may be as follows,the higher pressure of primary air,the lower steam flow and the higher oxygen,and formulates some reasonable control measure to ensure boiler heating surface will not be overtemperature,such as lowering the pressureing of primary air,reducing the amount of secondary air.

supercritical boiler; overtemperature; operation adjustment; feedwater temperature

2013-07-24

赵晓光(1982-),男,工程师,主要从事电站锅炉调试及生产服务工作。

TM621

B

1001-9898(2014)01-0043-03