基于JIT的汽车混流装配线排产研究

王 巍,王 静

(东北林业大学 工程技术学院,哈尔滨 150040)

由于现代科学技术的飞速进步,产品更新换代的速度越来越快,消费者对于产品的需求也日趋多样化,品种单一、大规模的生产方式已经不能够满足现在消费者多变的需求。融入准时制思想的柔性生产模式为需求多样化的今天提供了新的机遇。JIT生产方式成为我国大多数汽车制造企业主要的生产方式,实现JIT生产方式的核心问题就是汽车混流装配线的排产问题[1-3]。它依据市场需求来对生产计划进行不断调整,同时也可以通过调整设备实现在一条装配线上对不同种类的产品进行装配,这样不仅能节省企业为生产新产品引入新生产线带来的成本,而且还能减少人员与设备的成本。一个合理的混流装配线投产排序方案能够消除生产瓶颈和快速柔性化的生产,以响应市场的变化并保证客户满意度。然而组织汽车混流装配生产的关键就是实现生产的"平准化"。平准化的生产能够提高企业的库存水平,便于生产管理的顺利进行,同时能够使生产保持平稳等。因此很多企业以平准化的生产为目标组织汽车混流装配的生产,随之产生的应用于解决汽车混流装配线排产的方法也层出不穷[3-5]。

1 平准化排序的必要性

顺利的进行汽车生产的条件是实现生产的均衡化和同步化,即实现平准化的JIT生产方式。这里均衡化(平准化)是指生产过程中各工序一定时间内的产出量和品种数量保持均衡,以保证物流的畅顺[6]。JIT的生产方式是拉动式生产,因此这里的同步化是指生产过程由订单出发采用拉动式生产,首先下达到总装线,制定总装线的生产计划,再由总装线拉动物流的上道工序(组装线)以此类推,由组装工序追溯到其上道工序,直到生产中原材料供应的环节[7]。

由此可以看出如果总装线的排产方案不合理,就会造成组装工序中装配零件的生产忙闲不均,即某一时段需要某一零件忽高忽低,如果组装工序顺利的供应装配生产所需零件,势必会使得总装线停线。而如果为保证零件的供应,又保持组装工序的生产均衡,就必定会增加在制品库存。因各道工序具有紧密的供应关系,为避免此类问题的发生,就必须实现物料消耗的平准化,本文主要研究汽车的混流装配线,则这里的平准化不仅是指汽车产品生产的平准化,也指其前道工序的零件生产平准化。则应寻找出一种装配排产方案使得物料的实际消耗速度与理想消耗速率基本保持一致,从而使这两个方面的生产都实现平准化。

综上所述,汽车混流装配线排序的平准化从整体上看影响着整个生产过程的能否顺利进行。同时它也影响着生产中物流的供应、企业库存水平、设备的利用情况、人员工作的负荷率及生产调度的实施等方面[8-9]。因此平准化排序问题的解决与实施情况是体现出一个企业管理控制工作及运作能力的重要指标。

2 汽车混流装配线数学模型的建立

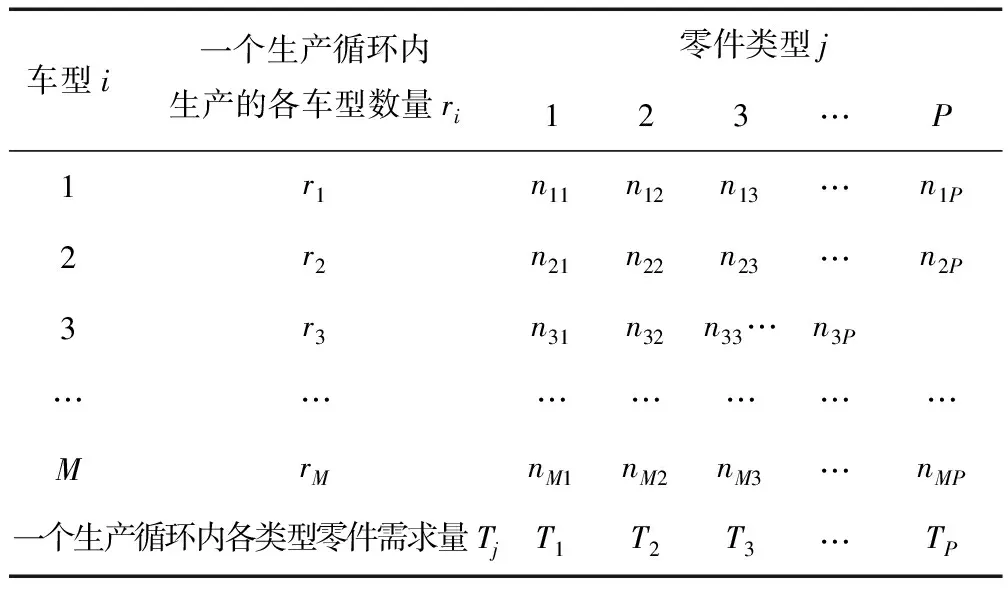

表1 各车型数量及主要零件清单

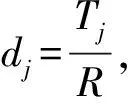

实现汽车生产中物料消耗的平准化,也就是要实现零件实际使用速率和理想使用速率的最小化[11]。因此基于这一建模思想可以得出数学模型中的目标函数为在混流装配线投产的前k个车辆对零件j的实际使用量与理想使用量的之差的平方和,故由下式表示:

约束条件为:

(1)

(2)

(3)

其中各约束条件中i=1,2,…,M;k=1,2,…,R。

约束条件(1)说明在排产序列的前k个任意位置,每个位置只能装配一辆车。

约束条件(2)说明在排产序列的前k个位置,参与投产排序的车型i的数量一定不超过一个生产循环内该车型的需求总量。

约束条件(3)说明在一个生产循环中参与排序的车辆总数为R。

3 三种算法求解排产数学模型的步骤

3.1 目标追随法求解步骤

Step1:规定初始值,k的初始值为1,vj,k-1的初始值为0,(j=1,…,),初始时刻Sk-1集合里有1到M个车型元素,即Sk-1为{l,2,…,M};Sk表示在排产顺序的第k个位置上可供选择的车型。

(4)

Step3:如果一个生产循环内的车型i′全部完成了排产,则设Sk=Sk-1-{i′};如果车型i′中还有一部分没有确定排产位置,则设Sk=Sk-1。

Step4:当Sk集合为空时运算停止。

当Sk集合不为空时,运算vjk=vj,k-1+nij(j=1,2,…,P)的值,式中nij表示第k个排序位置的车型i所需要j型号零件的数量。

同时使k=k+1,跳转到step2。

如按照以上步骤进行目标追随法的运算,则归纳得到的该算法的目标函数可由下式表示:

3.2 基于Lingo的整数规划算法求解步骤

本文运行的软件版本为Lingo11.0,运行环境是Inter Core2 CPU T6600处理器,2G内存。因建立的混流装配线排产模型的目标函数较为复杂,为了节省运算求解时间,应该在运行前对软件进行设置。设置方法如下:

(1)打开Lingo软件。

(2)选择软件最上方菜单栏中的Lingo选项下拉菜单中的Option。

(3)将option对话框中非线性优化求解器(Nonlinear Solver)选项卡中的控制模型中约束满足的初始线性可行性误差限(Initial Nonliner Feasibility Tol)、非线性规划的最优性误差限(Nonlinear Optimality Tol)及最后非线性可行性误差限(Final Nonlinear Feasibility Tol)都设置为0.1,将缓慢改进的迭代次数的上限(Slow Progress Iteration Limit)设置为2[4]。

对软件进行设置后,只需要输入简单的程序代码运行即可得到排序方案的结果。

3.3 模拟退火算法的求解步骤

Step1:设置控制参数t的初始值t0,并假设退火系数为a,循环代数为k并设其初始值为0,每一代的循环累加计数器(它的长度为L),计数器的初始值为0,Mapkob链长度的L(k)=L*(定长),同时随机生成一个初始解i,并通过计算得到其对应的目标函数值E(i)。

Step2:令t=t0×a,k=k+1。

Step3:当前解i基于一定的原则产生一个新解j,即对当前解进行扰动,计算其对应的目标函数值E(j),得到ΔE=E(j)-E(i)。

Step4:若ΔE<0,则接受新解,并将其作为新的当前解。若ΔE>0,则新解按照概率P=exp{-(Ej-Ei)/t}接受。

Step5:在温度t下,重复L*次的扰动和接受过程,重复执行步骤(3)和(4)。

Step6:判断t是否已经达到Tf,则终止算法;否转到步骤(2)继续执行。

4 实例分析

本文以AA汽车制造有限公司为例,该公司在装配某系列的6种车型时各车型所需要的各类零件见表2。

表2 AA公司各车型数量及主要零件清单

4.1 目标追随法求解结果

目标追随法最早是由丰田公司提出的,该公司以零件使用率均衡化为优化目标运用目标追随法进行混流装配线排产,并取得成功,因此目标追迹算法成为衡量研究此排序目标的其它算法有效性的标尺[5]。

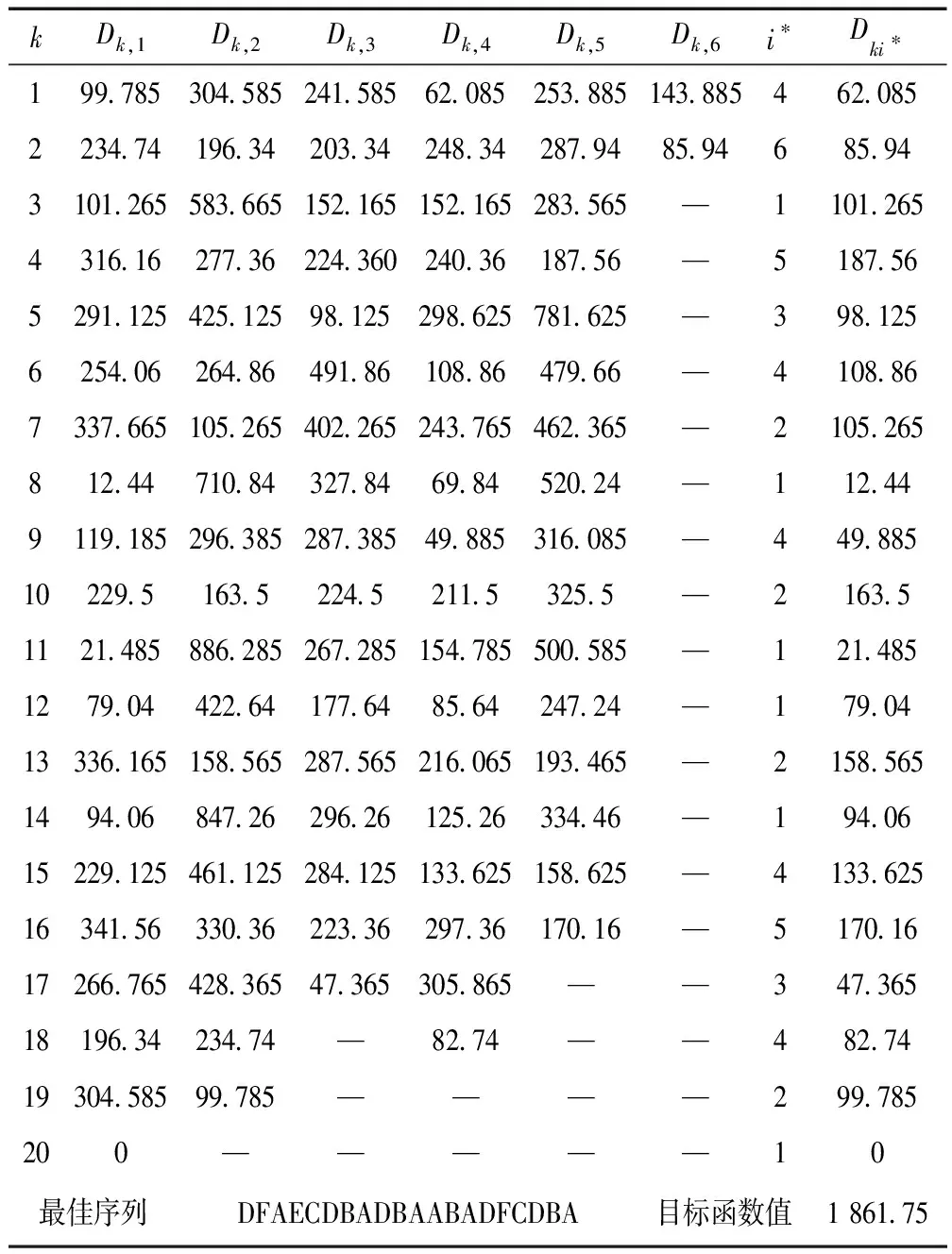

按照以上介绍的目标追随法求解步骤可以得到AA汽车制造有限公司某日排产计划表,见表3。

表3 AA汽车制造有限公司某日排产计划

由表可以看出运用目标追随法得到的最佳排产方案为DFAECDBADBAABADFCDBA,所得到的最佳方案对应的目标函数值为1 861.75。

4.2 Lingo软件求解结果

由Lingo软件的运行结果可以得到优化函数的全局最优解为:

Best sequence=12415342142146351421

即所对应的排产方案为:ABDAECDBADBADFCEADBA,则最佳排产方案所对应的目标函数值f=1 802.850。

4.3 模拟退火算法求解结果

经过多次的实验,得到适用于该数学模型求解的一组较好的参数,各参数值如下:

(1)控制参数t的初值:t0=280。

(2)退火系数:α=0.95。

(3)控制参数t的衰减函数:tk+1=t0·α,k=0,1,2,…,100。

(4)Mapkob链的长度l(k)=100。

(5)停止准则:如循环次数大于100次或两次目标函数值差1,则运算终止。

将初始解定义为:

11111122223344444556。

如果AA汽车制造有限公司每天按A∶B∶C∶D∶E∶F=6∶4∶2∶5∶2∶1对各型号汽车进行投产计算,则根据上文介绍的模拟退火算法的求解步骤运用MATLAB软件得到的排产结果为:

Best sequence=12415364124124351421

即所对应的排产方案为:ABDAECFDABDABDCEADBA。

这个最优排产方案所对应的的目标函数值f=1 802.8。

4.4 三种算法结果分析

通过三种不同的算法对AA汽车制造有限公司混流装配线投产排序问题的研究,可以看出运用目标规划法得到的最优排产方案为DFAECDBADBAABADFCDBA,其所对应的目标函数值为1 861.75。而运用lingo软件得到的最优排产方案为ABDAECDBADBADFCEADBA,多对应的目标函数值为1802.850。最后运用模拟退火算法得到的最优排产方案为ABDAECFDABDABDCEADBA,其所对应的目标函数值为1 802.850。

对比这三种算法计算所得到的最优排产方案对应的目标函数值,可以明显的看出利用模拟退火算法和Lingo软件求解得到的结果较目标追随法更好。下面对各算法的优劣做简单的分析:

(1)目标追随法求解过程较麻烦,且求解时间约40 min,比较耗时,得到的优化结果为1 861.75,没有其它两种算法求得的结果理想。

(2)Lingo软件可得到排产数学模型的全局最优解,其求得的结果为1 802.850。代码具有通用性,方便调整和修改,但其运行时间约5 h左右,计算时间太久。

(3)运用模拟退火算法和Matlab软件求得的结果为1 802.850,与Lingo软件求解的目标函数值相同,但它们的最优排产方案不同,这是由于该数学模型不仅仅有一个全局最优解。该方法其求解速度较快,运行时间约为30 s,求得结果较为可靠。

因此可以得出结论,模拟退火算法从运行时间及求解结果方面优于其它两个算法,证明了该算法的优越性。通过目标追随法与其它两种算法的比较,可以证明利用Lingo软件和模拟退火算法求解汽车混流装配线排产问题的有效性,同时通过与Lingo软件得到的全局最优解比较,验证了模拟退火算法求解全局最优解的能力。

5 结 论

本文以AA汽车制造有限公司为例,根据其日生产计划并结合建立的数学模型,分别运用目标追随法、基于lingo软件的整数规划算法及模拟退火算法得到最优排产方案,并将三种算法的结果进行比较和分析,通过比较可发现在运行时间和运算结果上来看模拟退火算法明显优于目标追随法,证明了算法的有效性。同时通过对比运用lingo软件和模拟退火算法得到的实验结果,可证明模拟退火算法求解全局最优解的能力。故在本文通过对三种算法的分析比较,可以得出模拟退火算法较其它两种算法更适用于解决汽车混流装配线排产问题,同时为我国汽车制造企业在解决汽车混流装配线排产问题提供了很好的参考。

【参 考 文 献】

[1]熊福力.基于跳跃辅助工作策略的混流装配线排产优化[J].自动化学报,2012,38(2):259-268.

[2]郑 敏,董 明.考虑转换约束的汽车混流装配线投产排序研究[J].工业工程与管理,2012,17(2):85-90.

[3]黄银娣.遗传算法优化的汽车混流装配线投产排序决策[J].现代制造工程,2011:83-89.

[4]Leu Y,Matheson L A,Rees L P.Sequencing mixed-model assembly lines with genetic algorithms[J].Computers and Industrial Engineering,1996,30(4):67-71.

[5]齐二石,刘子先.丰田生产方式及其应用[J].企业管理,1998(3):37-38.

[6]李同正,杨才君,孙林岩.混流装配线平衡和排序问题研究综述[J].河南科学,2012,30(7):901-910.

[7]Dong Q,Lu J,Gui Y.Integrated optimization of production planning and scheduling in mixed model assembly line[J].Proceeded Engineering,2012,29(5):99-103.

[8]Tiacci L.Event and object oriented simulation to fast evaluate operational objectives of mixed model assembly lines problems[J].Simulation Modelling Practice and Theory,2012,24(3):88-93.

[9]刘长平,叶春明.置换流水车间调度问题的萤火虫算法求解[J].工业工程与管理,2012,17(3):56-61.

[10]刘洪霞,周永权.一种基于模式搜索算子的人工萤火虫优化算法[J].小型微型计算机系统,2011,32(10):2131-2135.

[11]赵建辉,王红军.基于Flexsim的混流装配线投产顺序的仿真[J].微计算机信息,2007,23(8):28-31.