基于RFID技术的汽车制造企业生产物流流程优化与仿真

李 洋,赵亚慧,马 超

(东北林业大学 工程技术学院,哈尔滨 150040)

随着我国经济的不断发展,我国的汽车产量也在飞速增长,汽车制造企业作为拉动国家经济增长的重要角色,其贯穿企业核心过程的生产物流的流畅性便起到了举足轻重的作用。汽车制造企业的生产物流包括从原材料的供应,投入生产,按照一定的工艺过程进行加工、储存,最后成品下线离开。大多数制造企业致力于优化制造过程,却忽略了连接每个生产加工过程并与之同时出现的物流活动。传统的汽车制造企业的生产物流以人工核对纸质单据、手动录入信息的方式进行,随着持续增长的生产能力和越来越快的生产节拍,提高信息化水平,改善物流设施设备亟需进行。

目前,这方面应用比较广泛的手段是条形码技术,但是条形码具有容易受到污染、存储量小、不可批量读取、内部数据无法更改等缺点,使其不适于在汽车制造企业的整个生产环境中使用。随着无线射频识别技术的不断发展完善,目前许多国外著名汽车制造企业都使用无线射频识别技术取代条形码应用到企业中去,其数据存储容量大和可追踪特性是取代条形码的两大优势[1]。RFID 技术具有较大的数据存储容量;具有很强的抗污染能力和耐久性,可以有障碍地远距离快速扫描,读取信息,适用于恶劣环境下的工作,可重复使用多年,在识别对象信息的过程中实现自动化控制,减少人工干预,降低人工操作的不确定性与错误率。通过逐步应用RFID技术,制造商可以从RFID系统获取信息并将之链接到现有的系统软件中,而无需更改已有的信息系统,应用方便[2]。本文将 RFID 技术应用汽车制造企业的生产物流流程中,建立基于 RFID 技术的生产物流优化流程,实现零部件的高效分拣,整车信息的准确获取以及物流动态的实时掌握,有力保证了企业生产物流的有效运作和信息实时共享。

1 基于RFID技术的生产物流流程优化

1.1 RFID技术应用的需求分析

汽车制造企业对RFID技术的需求主要体现在以下三个方面。首先,对操作流程优化的需求,目前传统的人工核对纸质单据进行的物流方式费时费力,而且无法保证准确度,在高订货量的情况下,会出现物流上线不及时,物料暂存区混乱等问题,常会导致出入库效率低下,仓库盘点效率低下,货物器具容易丢失等问题,进而增加了物流成本,运用RFID技术,实现非接触式、一次性自动读取多个标签的功能,简化操作流程,缩短不必要的时间浪费,同时使整个物流业务流程的物料可视化。其次,对信息快速采集和实时共享的需求,人工作业对信息有着一定的拖延性,只有在第一时间掌握真实有效的信息,才能准确反映生产物流各环节的状况,便于迅速发现解决问题,RFID自动采集和实时读取的特点能够使得生产车间和直送供应商、仓储中心、销售中心等充分获得信息共享。第三,RFID技术可以有效减少人工操作,明确责任界限,使用RFID技术可以有效降低其工作的繁琐程度,而且减少人为因素造成的错误和损失,降低企业的人力投入成本,同时,RFID技术的使用可以将操作人员与其运送、验收的零部件进行绑定,不仅在零部件出现问题时可以责任追究到人,而且可以提高操作人员的责任感和警惕性,从而减少事故的发生[3]。从上述三方面的分析,可以看出汽车制造企业对RFID技术有着很大的需求,通过在现有管理软件中结合RFID技术,减少人工作业,改善库存信息,加强物流的可视化管理,提升零部件追踪水平[4]。

1.2 RFID技术应用的功能分析

在汽车制造企业中采用RFID技术,可以实现如下三个功能:

(1)零部件信息跟踪。利用RFID标签与装运零部件的器具进行关联和绑定后,通过各物流结点的RFID读写器读取器具上RFID标签,快速获得零部件信息,达到对零部件进行目标跟踪和动态监控的目的。

(2)保证生产线物流及时供应。汽车制造生产线上生产车型繁多,零部件种类个数繁多,所以需要一个可靠、简化、迅速的物流供应系统,才能保证生产装配线的有序进行,使用RFID技术,可以加速物流运作,简化流程,可靠的信息化有效降低错误率,为生产线及时供应提供有力保障。

(3)器具资产管理。器具常常在供应商、仓储中心、卡车厂之间流转,循环于物流配送作业过程中。由于其管理使用与很多部门人员相关,发生丢失、遗漏现象很难追究事故原因和责任个人。器具附着RFID标签后,不仅可以管理器具内的零部件,更可以对器具本身进行追踪和管理。

1.3 基于RFID技术的汽车制造企业生产物流流程优化

1.3.1 入库作业流程优化

使用RFID技术,供应商与制造商应使用统一的RFID软件系统,便于信息的共享,在供应商出库时,根据前一天生产计划部制作的电子看板扫描器具上的RFID标签,确认出库,到达生产车间缓冲库后,库管员扫描看板以及器具上含有内部零部件信息的RFID标签,系统进行核对,省去了过去需要仔细核对入库物料每项信息并签字确认的繁琐过程,同时,将零件信息存放在RFID电子标签中,通过RFID系统实时录入信息,实现信息共享,大大缩短了信息的延迟性,核对无误后方可入库,若核对有误,对异常情况报警,降低错误率,提高物流运作效率,规范入库流程。使用RFID技术的新入库流程如图1所示。

图1 入库物流流程

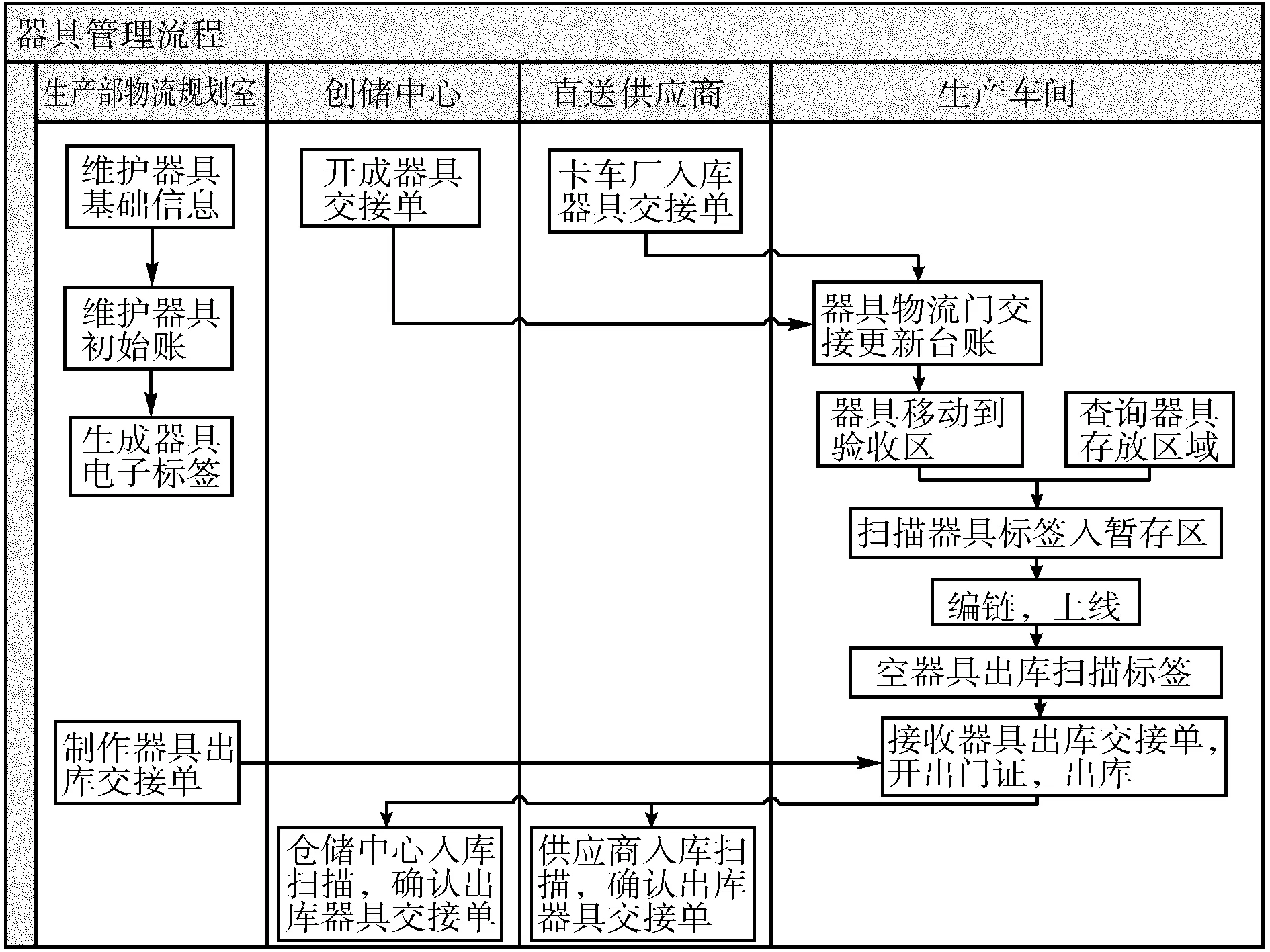

1.3.2 器具管理流程优化

汽车制造企业一般主要使用的器具分为三种,盛装轻小零件的器具,专用器具以及其他使用铁箱或木箱的器具。目前生产物流流程中对器具的重视程度较低,使用完后的空器具的回收工作也没有统一的管理,器具经常丢失、损坏,给企业及供应商造成不小的损失。因此,对器具进行统一管理,可以有效防止器具的丢失、损坏现象并在一定程度上降低企业的物流成本。

首先生产部物流规划室需要对器具的基础信息进行维护。器具的基础信息主要有:器具代码、器具名称、器具类型、制作材料、体积、使用期限以及是否可以混装等。维护器具初始账,并打印器具电子标签。仓储中心和直送供应商需要打印入厂凭证器具交接单,方便器具在生产车间的流通。器具承装零部件抵达指定物流门,库管员建立器具台账,器具移动到验收区,扫描入暂存区,随零部件运送到生产线上;零部件使用完后,由巡线员收集空器具到空箱置场,扫描标签,接收生产部制作的器具出库交接单作为出门依据,开具物资出门证,出库,仓储中心和直送供应商接收空器具,扫描入库。器具管理流程如图2所示。

2 基于RFID技术的生产物流系统仿真

2.1 仿真过程

(1)确定仿真目标。对总装车间总物流流程的仿真,主要是为了比较目前物流流程以及应用RFID技术后流程的工作时间以及工作效率,确定RFID技术使用的可行性和必要性。

图2 新器具管理流程

(2)建立流程图模型。通过对现有流程的分析,提出优化模型,画出流程图。

(3)收集数据。通过到生产车间实地观察调研,收集可用的数据,通过一定的运算得出仿真所需的参数,便于建立仿真模型。

(4)确认仿真模型。在仿真软件中使用实体建立模型,并连接好实体之间供临时实体传输的通道线。建立两个临时实体发生器,分别产生零件和器具,需要使用合成器以一定比例搭配零件和器具,使用暂存区代表验收区,连接机械手表示使用RFID设备进行扫描,连接人表示不使用RFID设备进行扫描。

(5)参数设定。主要设置有发生器、合成器、处理器、机械手以及人等实体的参数。发生器的产生时间间隔设置为指数函数,λ值为10。人的工作时间服从正态分布,平均工作时间为18 s,标准差为4 s。机械手的操作时间服从正态分布,平均工作时间为4 s,标准差为2 s。

(6)仿真运行。设置一定的仿真运行时间以及仿真速度,以期得到最直观的仿真效果,避免仿真时间过短导致的数据的不稳定性和不可靠性。设置仿真运行时间为43 200 s。

(7)获得结果及分析数据。仿真运行时间结束后,通过实体的统计数据(statistics)分别获得各个实体本身的饼状数据,并通过模型整体的excel数据输出表格,比较前后两个模型的相同参数,分析结果。

(8)得出结论。通过比较分析直观效果以及输出的数据图表、报告,使用定性与定量相结合的方法分析结果,得出结论。

2.2 仿真结果比较分析

对比使用人和机械手进行操作的仿真模型,通过excel输出报告,对验收区进行数据比较。

优化前模型输出报告如图3所示。从输出报告可以看出,验收区的平均停留时间(staytimeavg)为11 547.43 s,停留时间过长,流程进行的非常缓慢,导致验收区堆积现象严重,实体流不出去。人(people)的空闲时间(idle)为6 400.712 s,工作时间(processing)为36 799.288 s,则人85%的时间都是处于高负荷的工作状态。

图3 优化前模型输出报告

优化后模型输出报告如图4所示。从输出报告可以看出,优化后模型的验收区的平均停留时间(staytimeavg)为1.22 s,和优化前验收区的11 547.43 s相比,大大缩短了时间,堵塞现象也得到了最大程度的缓解。机械手(robot)的空闲时间(idle)平均为34 533.3 s,工作时间(processing)为8 666.7 s,说明机械手20%的时间在工作状态中。

图4 优化后模型输出报告

通过仿真模型对比优化前后流程,在相同的工作时间和工作负荷,使用RFID技术后的工作时间大大缩短了,效率大大提高了,对于物料上线迟缓,叉车等待等问题都得到了较好的解决。

3 基于RFID技术生产物流流程的实施

3.1 实施策略与实施过程

考虑到RFID技术的成本因素,选择“多阶段实施”策略,将RFID技术在企业的实施划分为几个阶段,主要分为需求分析、试运行、评估以及决策四个阶段。

需求分析阶段首先要分析其需求性,明确试运行阶段的对象,以及实施的目标等,从经济、技术、管理等几个角度确认系统实施的可行性。通过提出的流程优化方案,选购相关设备、安装、运行以及维护,进而测试运行,收集相关信息,反馈系统运行效果。评估阶段需要分别进行性能评估和成本费用效益评估。性能评估从预期效果上看,入库作业是否更加高效,空器具的回收作业是否能够顺利完成,是否能够正常运行系统的查询与反馈功能等;成本费用效益评估从成本及收益角度看,使用读写器进行扫描是否减少了入库成本,减少的费用是否符合预期目标,产生了多少潜在收益等。最后根据评估结果进行决策,正式运行,再次改进优化,或放弃实施。如再次改进优化,则进入下一个多阶段实施过程[5]。

3.2 应用模式的选择

针对目前RFID技术的使用情况,本文为汽车制造企业选择闭环工具型应用模式,对粘贴有RFID标签的器具在汽车生产制造过程中反复循环使用。使用RFID技术的数据采集功能,在入库、出库作业环节内循环使用;利用 RFID技术能够快速识别粘贴有电子标签的器具的优点,结合企业现有的ERP、MES等物流管理软件,有效控制作业过程,优化管理流程。

3.3 系统设备的选择

RFID系统主要有电子标签、读写器以及天线三部分组成。

首先,要选择设备的工作频率,不同的频率会导致标签性能、尺寸大小、读写器作用距离以及价格等的不同,通过比较低频、高频、超高频、微波的技术参数和应用范围等工作特性,选择超高频,其广泛应用于物流及供应链领域,适用于托盘、器具以及汽车零件等物品。

对于粘贴在器具上的电子标签,选择无源被动式粘贴式标签,粘贴到器具上,由于器具要流通上生产线旁,需要进行防金属的二次封装处理,安全级别中等。

读写器主要分为固定式和手持式读写器[6],固定式读写器价格较高,一般固定在墙上,适用于自动化水平高的分拣方式,手持式读写器具有显示器和键盘,方便库管员操作和输入数据[6]。所以选择更加方便适用的手持式读写器,成本更低,方便库管员拣货[7]。

天线的选择需要配合读写器及频率范围,天线可以内置或与外部接口相连,主要从线极化和圆极化角度区分,考虑到线极化天线信号覆盖范围较小,且不易重叠,读取信息的准确性更高,所以选择平板型线极化天线[8-10]。针对手持式读写器,选择内置式天线,为电子标签的识读率提供保证。

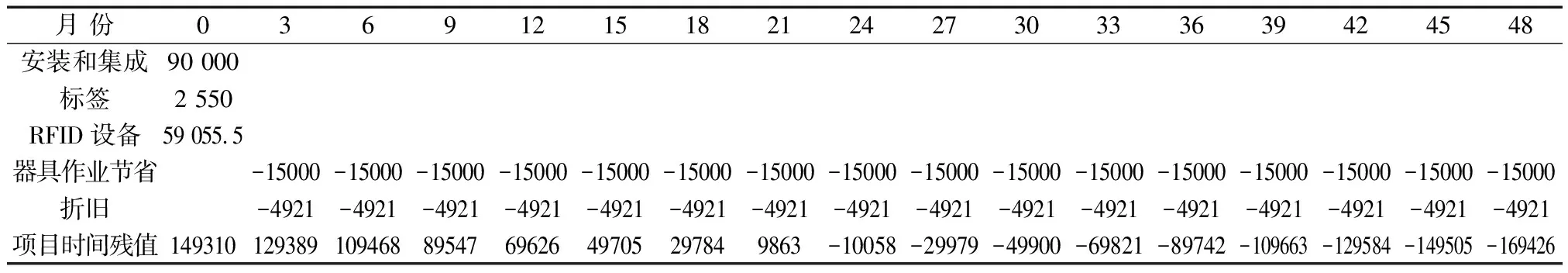

3.4 应用RFID技术的投资回报分析

原始总投资采用一次投入的方式,建设期为零。预计RFID技术的应用项目投资成本为:RFID设备投资59 055.5元,安装与集成等服务费用为90 000元,合计为149 055.5元。标签价格为0.85元。估计车间传递的器具数为1 000个,用人工处理器具的费用,每个为25.5元,所以总共需要2 550元。车间库管员所需的平均成本为18.2元/h,平均每分钟0.303 3元。RFID系统实施后全部为系统自动完成,每个器具节约大约20 min。器具常会出现丢失现象,使用RFID系统扫描,无须人工参与,保证了器具的数量,这个过程节约时间大约5 min。库管员需要进行专业培训,对RFID系统进行熟练使用与维护,分摊到每个器具上的时间为5 min。考虑这些因素,所有作业过程节省的时间分摊到每个器具上为平均30 min,又已知每分钟0.303 3元的成本,所以RFID系统的实施使得每个器具的处理费用节约大约9.1元,这个数据不包括因为作业效率的提高和作业错误率的降低而产生的直接经济效益。为了准确计算投资回收时间,假设设备的折旧期为3 a,残值为0。所以,每个季度设备计提折旧为4 921元,计算见表1。

表1 投资回报表 单位:元

4 结束语

基于RFID技术,以汽车制造企业为研究对象,在了解现有汽车制造企业生产物流流程的运作过程的基础上,研究出现的问题,提出了将RFID技术应用到生产物流流程中。结合汽车制造企业实际环境,分析其需求性,主要从入库流程以及器具管理流程进行优化,使用visio软件制作出新流程图。对优化前后流程进行仿真模拟,定量的比较两个模型的优劣,通过输出的excel报告,可以直观的看出优化后模型的高效性。设计了RFID技术在汽车制造企业的实施,选择了相应的应用模式;并根据车间的实际环境,选择合适的RFID设备,从实施的角度,明确了RFID技术在汽车制造企业实施的可行性。通过RFID技术的应用,为汽车制造企业建立了一个更加高效、信息化水平更高的,能够实现快速分拣,信息实时共享的敏捷物流流程。

【参 考 文 献】

[1]仲元昌,孙丽敬,丁 漩,等.RFID技术在汽车生产线上的应用现状[J].微型机与应用,2010(3):1-2.

[2]赵军辉.射频识别技术与应用[M].北京:机械工业出版社,2008.

[3]王浩远,梁昌勇,俞家文,等.基于RFID技术的汽车总装MES系统研究[J].计算机技术与发展,2010,20(9):223-224.

[4]Tegtmeier L A.RFID knowledge enabled logistics[J].Overhaul and Maintenance,2004(10):24-29.

[5]杜晓明.基于RFID的中小企业进销存系统开发与实施[D].镇江:江苏科技大学,2009.

[6]游战清,李苏剑.无线视频识别技术(RFID)理论与应用[M].北京:电子工业出版社,2004.

[7]陶新桥.RFID在汽车整车生产物流监控中的应用研究[D].重庆:重庆大学,2011.

[8]梁昌勇,叶 娟,沈浩杰.RFID技术在汽车生产线的应用模式研究[J].机械设计与制造,2010(12):79-80.

[9]杨英姿,杨慧敏,王 雨,等.基于 RFID 技术的现代仓储管理优化设计[J].森林工程,2013,29(3):115-117.

[10]林宇洪,林 森,邱荣祖.基于 RFID 的林产品原料追溯系统的设计[J].森林工程,2011,27(4):34-37.