电脱盐装置的运行分析及工艺优化

刘香兰 贺 兵

(1.青岛科技大学化学与分子工程学院,山东 青岛266042;2.中石化齐鲁三维工程公司,山东 淄博255434)

随着石油加工业的飞速发展,对电脱盐的脱后原油含盐、含水的要求越来越高。首先,脱后原油含水较多,会给加工带来不利的影响,水的汽化潜热很大,原油含水量大就要增加原油加工过程中的燃料和冷却水的消耗量,例如原油水的质量分数增加1%,由于额外多吸收热量而使原油换热温度降低10℃,相当于加热炉负荷增加5%左右;而且原油中少量水汽化后体积急剧增加,会造成系统阻力降增大,严重时会引起分馏塔超压或出现冲塔事故。其次,脱后含盐高不仅会影响加热炉和换热器的换热效果,而且会造成设备的腐蚀,酿成事故。再次,随着原油加工深度的提高,重油催化、重油加氢脱硫等临氢工艺技术的开发和广泛应用,使得原油脱水脱盐已经不仅仅涉及节能和防腐,还成为减少后续装置催化剂消耗的一种重要手段。因此要求常减压装置的电脱盐,脱后盐(NaCl)的质量浓度不大于3 mg/L,脱后水的质量分数不大于0.3%,排水含油的质量浓度不大于200mg/L[1-2]。

某常减压装置电脱盐装置,由于电脱盐原油性质的变化,由混合原油改炼沙中油为代表的多种原油后,1—3月份脱前盐的质量浓度平均为46.86mg/L,脱后4.72mg/L,脱盐效率仅89.73%,脱后水的质量分数0.4%,运行效果不佳,没有达到脱盐要求。最差时脱后盐的质量浓度最大达12.6mg/L,脱盐效率最低点80.52%,脱后水的质量分数最高达2.0%。而且因加工了含盐高的蜡油,导致分馏塔结盐。

为此,对电脱盐装置的操作条件进行了调试和优化。

1 常减压电脱盐概况

1.1 内构件的结构

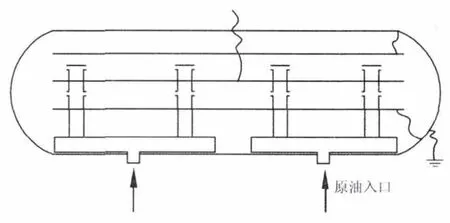

电脱盐罐内部构造见图1。

图1 电脱盐罐内部构造Fig 1 The internal structure of electrical desalter

电脱盐罐采用3层电极板,原油入口采用新型的双圆盘型分布器,原油分2路直接进入强电场,每层电极板面积23.04m2,间距0.24m,使用电容式界位测量系统,2级电脱盐原油入口线使用静态混合器。

1.2 供电系统

使用1台变压器,输出电压16 kV。原油从罐中部的油相直接进入电场,这一设计体现了Petrolite的快速电脱盐的设计思想,从结构上看,在保证一定脱水率的同时,也保证了进料下方水相中的原油有足够的时间从水中脱离,有效地减少了切水带油量。

1.3 原油物性

油田陆上混合原油、沙中原油主要物理性质见表1。

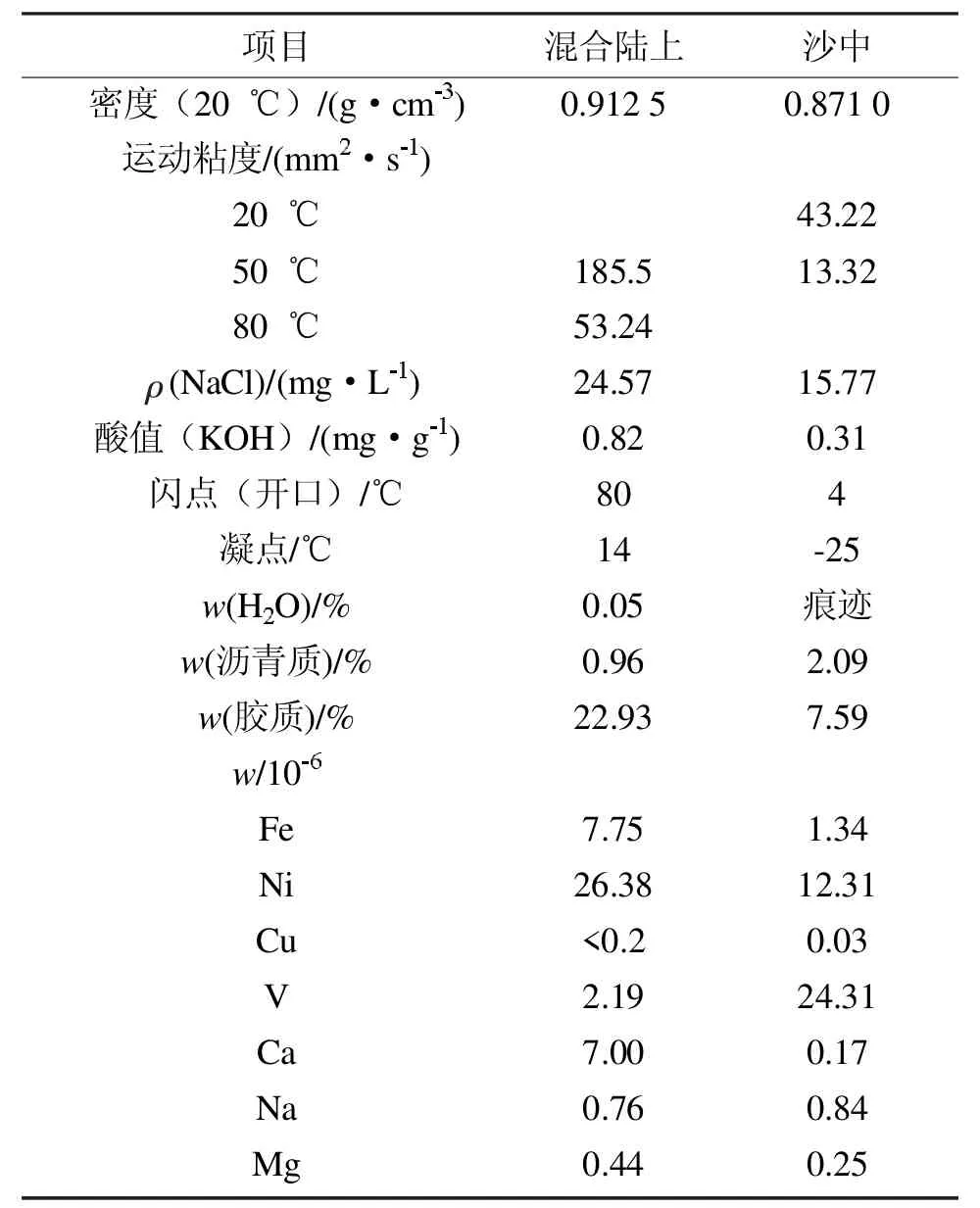

表1 油田陆上混合原油、沙中原油主要物理性质Tab 1 Main physical properties of mixed crude oil in oilfield land and crude oil in the sand

2 操作条件优化

2.1 混合强度

混合强度表示原油、洗涤水和破乳剂的混合程度。目前已改变在原油泵入口、换热器处使用电脱盐静态混合器的办法,靠混合阀调节压降来达到所需混合强度。混合强度小很难保证脱盐效果;混合强度大,乳化层太稳定不易破乳。

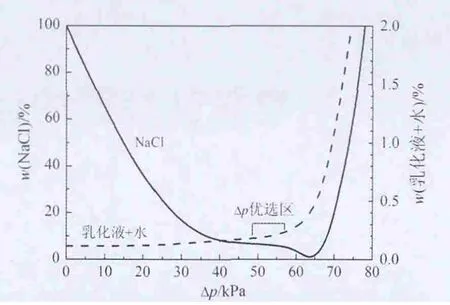

混合强度因原油品种的不同而各异,较低密度原油(API15~24)的混合阀压差△p控制在30~80 kPa;加工密度较高原油(API 25~45)的混合阀压差△p控制在50~130 kPa,见图2。适合该装置的优选混合差压为55 kPa,可提高脱盐效果。

2.2 温度的影响

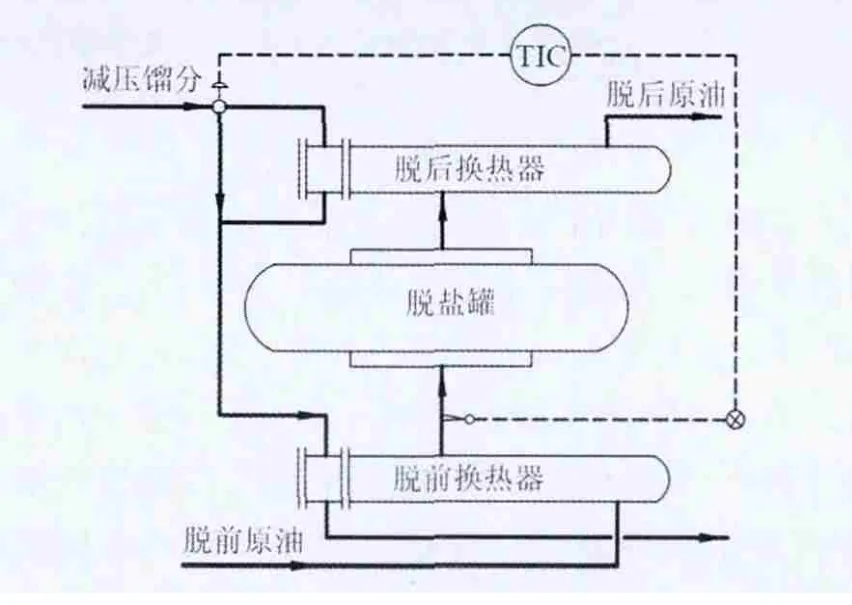

脱盐温度是影响脱盐效果的一个重要操作条件,温度升高使油水界面的表面张力降低,乳化膜减弱,布朗运动加剧,有利于破乳和聚结。但温度升高也受到装置换热温度的限制,且温度过高电耗增加。原油变轻,脱盐需要适当降低。考虑到原油品种、加工方案的变化对换热网络的影响,对电脱盐温度的调整会更频繁,可以通过图3所示的控制流程对电脱盐温度实现自控。实践结果表明,电脱盐的温度控制在115℃左右,可达到最佳脱盐效果。

图2 混合阀压差与原油脱后含盐、乳化液和水含量关系Fig 2 Relationship between differential pressure ofmixing valve and salt content after crude oil took off emulsion and water content

图3 电脱盐温控系统Fig 3 Temperature control system of electrical desalter

2.3 电场强度

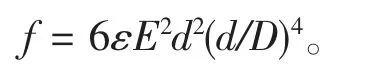

电脱盐脱水的过程,也就是油水分离的过程,其主要影响因素有原油密度、温度、电场强度、破乳剂种类与用量、注水量、水在原油中的分散程度等。在电场作用下,原油中的水滴沿电场方向极化,相邻液滴间的聚结力f为[3]:

式中,ε为油相介电常数,E为电场强度,D和d分别为相邻液滴中心距和乳化液滴直径。

由此可以看出,乳化液滴间的聚结力与电场强度平方成正比。但乳化液滴间直径与电场强度平方成反比:

式中,C为系数,σ为油水界面张力。

说明当电场强度增高时,电场使微小水滴聚集加强,同时大水滴分散的作用也增强。实践表明,E=0.7~1.5 kV/cm时,聚集居主要地位,脱盐效率η随E增大而显著提高。但在E>2时,分散作用逐渐增强,增加E时,η提高很少,而电耗却随E增强而迅速增大。

选择极板距离为24 cm,电压为16 kV,电场强度稍低。以后检修可对供电系统进行适当改造,在提高电压方面留有余地,对于加工乳化较严重的油种也需要提高电压,因此可以考虑适当投资,建立脉冲式电场。

2.4 停留时间

已知改造后强电场区空间体积V1为11.06m3,原油体积流量qV1=551.1m3/h,则改造后的平均停留时间τ1=V1/qV1=1.2min。

根据在不同停留时间下,脱盐率与电位梯度的关系,在τ<2min的条件下,增加τ可以明显地改善脱盐率。在原油处理量一定的情况下,τ的提高检修时可以通过脱盐罐尺寸的改大、强电场体积的增大来实现。

2.5 其他影响因素

1)注水的水质及注入量。总注水质量分数6%左右为宜,过多会影响电场操作,电耗增加;但不能太少,否则,原油中盐无法溶解进入水相,未达到脱盐目的。注水的水质要求不含或低含盐,另外对水的pH也有要求,碱性有利于破坏乳化膜,有利于有机盐的脱除,而微酸性则有利于钙盐的脱除。因此不考虑成本则优先使用除盐水,然后是高温除氧水、新鲜水、净化水。生产中应尽量提高注水温度使其接近注入点的原油温度,以利分散混合。

2)排水设施要求。排水管以最大可能排水量选择管径,流速在0.4~0.8m/s;净水层停留时间≥10 min;下降水速≤8 cm/min,以免切水带油。

3 优化效果

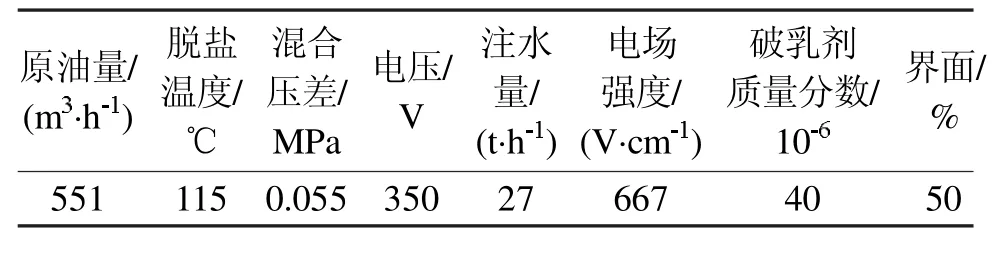

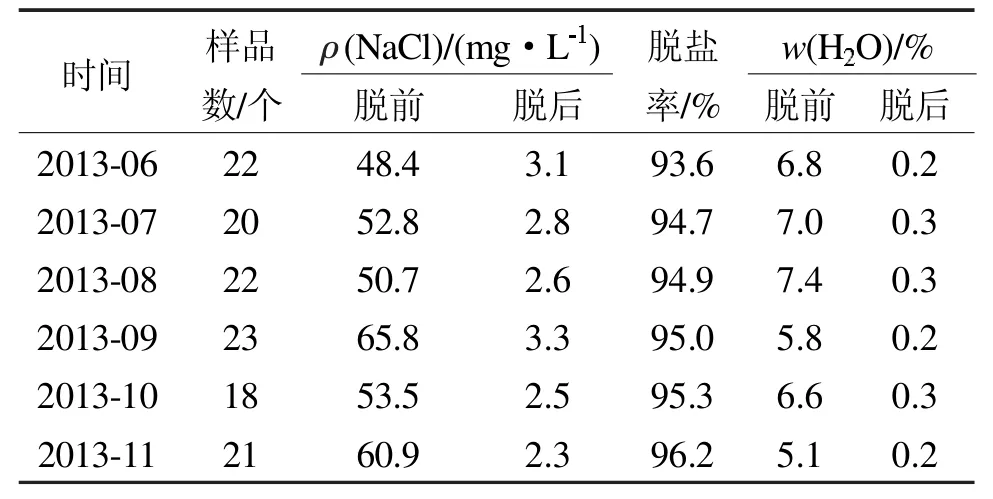

经过优化操作条件,脱盐效率达到93.6%以上,脱水率也得到了提高,基本满足了装置脱后NaCl的质量浓度≤3mg/L,达到了中石化要求。见表2和表3。

表2 优化后的装置工艺参数Tab 2 Optimized device parameters

表3 目前脱盐情况Tab 3 Present desalination

4 结论

综上所述,为了提高常减压电脱盐系统的脱盐脱水率,可以在以下几方面对其继续进行改进:

1)通过电脱盐罐罐体的改大和强电场区空间的改大,降低原油在脱盐罐中的流速、延长原油在强电场中的停留时间。

2)脱盐温度偏低,换热器所开副线太多,能量损失多,需要优化脱前脱后换热网络,进一步提高脱盐操作温度,来改善脱盐效果。

3)应改进供电系统,使之能提供更高的电压以提高整个电脱盐系统对各种加工方案和生产情况的适应能力。并需要在注水、破乳以及采样分析等方面做更多更细致的工作。

4)破乳剂的添加量和效果亟待改善,评选工作刻不容缓,对主要油种必须筛选出合适的破乳剂。破乳剂、脱钙剂的注入量是否合适,需要进一步的试验。它们在一起配置是否会产生反应,是否影响各自的效果,需要进一步研究。要及时对注入量进行优化调整,以适应不同的原油。只有深度脱盐脱金属,才能保证装置的长周期安全运行。

[1]娄世松,周伟.胜利原油脱水技术研究[J].石油化工腐蚀与防护,2006,23(1):8-12.

[2]白志山,汪华林,唐良瑞.原油脱盐脱水技术评述[J].化工机械,2004,31(6):384-387.

[3]北京石油设计院.石油化工工艺计算图表[M].北京:烃加工出版社,1985.