环向约束下PE管裂纹扩展过程研究

李 俊 李 涛 张应迁 王仕芳

(四川理工学院,四川 自贡643000)

近年来,随着高分子材料科学技术的进步,塑料管材的开发利用不断深化,生产工艺的不断改进,塑料管道的性能不断提高。与传统金属管道相比,塑料压力管道具有质轻价廉、比强度大、比刚度高以及耐磨损、耐腐蚀、流阻小、综合节能性好、运输安装方便和使用寿命长等特点。然而,塑料压力管道在生产、运输、及安装过程中不可避免地易产生裂纹,尤其是管道内部裂纹,这些裂纹积累到一定程度形成裂纹扩展,最终使管道发生破裂,造成严重事故。

本研究以塑料管道的失效理论为基础,针对聚乙烯(PE)管道有无约束内表面不同尺寸的三微裂纹,借助于ANSYS软件进行了应力场分析,以期通过应力场的分析了解环向约束对裂纹扩展的影响。

1 管道裂纹扩展机理

理论研究表明,塑料压力管道的裂纹扩展过程包括慢速裂纹扩展(SCG)和快速裂纹扩展(RCP)[1]。而快速裂纹扩展造成的破坏性巨大,尤其引人注意。

塑料压力管道在使用过程中管内流体压力在管壁内诱导出应力。管壁因处于应力作用状态而储存有应变能。当管壁发生快速裂纹增长时,管壁由有应力作用状态转变为无应力作用状态。管壁原来储存的应变能被释放出来用于生成新的裂纹[2]。这就是说,被释放出的管壁应变能起到裂纹推动力的作用。这些被释放出的能量由管壁材料的应力波输送到裂纹尖端。应力波速度为管壁材料内的声波速度。声波速度为(E/ρ)1/2(E为弹性模量,ρ为管道密度),动力足够大时,可以把裂纹增长速度维持在一个很高的稳态值a(a为裂纹扩展速度)[3]。

裂纹在扩展过程中,存在有裂纹扩展的驱动力G,又称动态能量释放率,它必须持续地与材料的动态断裂韧度Gd平衡,才能保证裂纹扩展的顺利进行,用式子表示即[4]:

式中,p为管中压力,E为材料硬度,T为测试温度,h为管子壁厚,a为扩展裂纹长度,a为裂纹扩展速度,D为管子的外径,SDR为标准尺寸率(即管径与壁厚的比),G为与a、p、D、SDR、E相关的函数,Gd为与T、a、h相关的函数。只要能维持G和Gd的平衡,就能发生动态断裂;反之,就发生止裂。因而Gmax和Gd的相对值就为改良管道性能阻止快速裂纹扩展提供了理论基础。

本研究通过在有缺陷的PE管道外表面施加环向约束来减小裂纹扩展速度a,从而使Gd改变,G和Gd的平衡不能维持,达到阻止裂纹快速扩展的目的。

2 仿真模型的建立

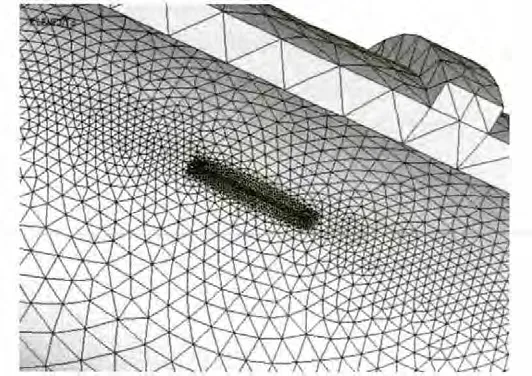

选取SDR11的PE100燃气管,公称外径dn=160mm,公称壁厚en=14.6mm。为了真实的模拟在役管道的状况,消除边界效应,减少边界约束的影响,根据圣维南原理,有限元模型的长度至少取管线直径的3~5倍,选管线为长1m。在管道偏离中间部位30mm处建立外径180mm、厚度10mm、长20 mm的金属环,使之能约束管道在内部加压时径向的变形,减小裂纹扩展的动力,进而约束裂纹扩展。在管道的中间部位内表面建立狭窄长方体缺陷,缺陷的长、宽、高可变。有约束管道模型和有约束内表面缺陷模型分别见图1和图2。

图1 有约束管道模型Fig 1 Constrainted pipelinemodel

图2 有约束内表面缺陷模型Fig 2 Constrainted inner surface defectsmodel

管件中间位置管内壁轴线方向的裂纹缺陷,尺寸范围见表1。

表1 裂纹尺寸变化Tab 1 Crack size change

选用Solid187单元,材料的性能参数取EX(弹性模量)为890 MPa,PRXY(泊松比)为0.41,金属环的EX为200 GPa,PRXY为0.3,管 道 内 压 为1 MPa。根据表1,可得出1 440组不同的缺陷模型,产生1 440组计算结果,最终得到不同尺寸缺陷下的应力分布。主要计算程序如下:

*DIM,AA,ARRY,1440,4

*DO,KK,1,1440

*DO,JJ,1,4$AA(KK,JJ)=0

*ENDDO

*ENDDO

*DO,I,1,9,1

*DO,J,1,80,1

*DO,K,1,2,1

SD=I$CD=J$KD=K

HONG!调用宏程序

由应力集中理论可知,无论缺陷大小如何变化,应力集中点主要出现在缺陷端部的线或面上。因此,在每次计算过程中都提取缺陷端部节点的所有应力,提取出最大应力。缺陷计算应力云见图3。

图3 有金属环约束缺陷计算应力云Fig 3 Stress cloud computingwithmetal ring constrainted defects

3 结果与分析

由于裂纹宽度增加,会导致应力集中现象减弱,最大应力减小。为了简化,只分析裂纹宽为1mm、长度由1 mm增长到80 mm,深度由1 mm增长到9 mm的情况。当有金属环约束存在时,裂纹在扩展过程中,在长度接近30 mm时开始受到金属环的约束。裂纹长度超过50mm时,裂纹开始摆脱金属环约束自由地向远离金属环的轴向增长传播。有、无环向约束情况下裂纹最大应力变化规律如图4所示。

图4 裂纹扩展时应力变化趋势Fig 4 Change trend of stresswhen the crack extension

由图4(a)可知,在无金属约束环时,同一裂纹深度下,随着裂纹长度的不断增加,裂纹增长方向前端面的最大应力不断增加,而且在长度较小的时应力增加较快,裂纹长度较大的时,最大应力增长速度有所减慢。随着裂纹深度的增加,裂纹最大应力增加,最大达45.12 MPa,已超过PE100管材的屈服极限。由此可知,当裂纹深度较大时候,裂纹会在动力的作用下不断向外扩展,直至破裂。

由图4(b)可知,有金属环约束时,在同一裂纹长度下,随着裂纹深度的增加,裂纹前端最大应力也呈增长趋势。在裂纹轴向扩展开始阶段(远离约束),随着裂纹长度的增加最大应力在不断增加,但是在逐渐接近约束时,最大应力出现减小趋势。裂纹在约束作用下扩展过程中随着长度的增加,最大应力基本保持不变,较PE100材料的屈服极限小很多,即在没有外力作用时裂纹一般不会再向外扩展。当裂纹长度增加到越过约束金属环时,随着裂纹长度的增加,裂纹最大应力又出现增大的趋势。而且在长度为78 mm、深度为9 mm时,最大应力达到22.59 MPa,接近管材的屈服极限。

综上分析表明,PE管外部金属环对管道内部裂纹扩展具有抑制作用。

4 结论

本研究对塑料管道内表面不同尺寸裂纹缺陷在有无约束的情况下进行了仿真分析,计算出不同尺寸缺陷在有无约束时的最大应力计算,通过分析得出以下结论:

1)随着裂纹缺陷的轴向和径向发展,裂纹尖端最大应力值不断的增大,可达到甚至超过管材的屈服极限。

2)管材外表面有约束的存在,可有效降低裂纹的扩展速度和动力,从而减慢或阻止裂纹的进一步扩展。

[1]董孝理.塑料压力管道快速开裂危险性和制止措施[J].化学建材,1997(5):29-32.

[2]葛喆敏.聚乙烯压力管材快速裂纹增长的力学破坏形式[J].江苏建筑,2013(5):94-96.

[3]王鹏.埋地管道破坏的裂纹扩展分析[D].唐山:河北联合大学,2011.

[4]刘厚俊,张玉凤,霍立兴.聚乙烯压力管道裂纹快速扩展性及止裂性研究进展[J].中国塑料,2003,17(4):82-85.