蔗渣发酵生产燃料乙醇的研究进展

黄亚琼,孙绍发,王智斌

(湖北科技学院核技术与化学生物学院,湖北咸宁 437100)

随着现代工业发展,世界人口激增,能源危机日趋加剧。许多专家估计,世界上已知的石油储存量约30年内将被消耗完。所以世界各国纷纷展开新能源的研究与开发,其中以燃料乙醇的生产最为突出,而天然纤维素是地球上最丰富、最廉价的可再生资源。据资料表明[1-2],植物每年通过光合作用,能产生高达1 515×1010t纤维素类物质,其中纤维素、半纤维素的总量为815×1010t,而每年用于工业过程或燃烧的纤维素仅占2%左右,还有很大一部分未被利用。因此研究开发天然纤维素原料的转化技术,将秸秆、蔗渣、废纸、垃圾纤维等纤维素类物质高效地转化为糖,进一步发酵成燃料乙醇,对开发新能源,保护环境具有重要的现实意义[3-4]。

燃料乙醇被认为是最有发展前景的新型可再生能源之一,开发前景非常广阔。第一代燃料乙醇以谷物为原料(例如玉米、小麦和稻米),通过酶解转化为糖,然后经发酵而成。第二代燃料乙醇的基础原料是生物质,即蔗渣、废弃的玉米秸秆和其他类型的植物纤维材料。这些原料经过纤维素酶解转化为糖,然后再经发酵生成乙醇。第二代燃料乙醇由于其优异的环境效益受到国家政策和乙醇产业界的青睐[5],最近这方面的研究主要集中在天然的木质纤维素上。据统计,木质纤维素原料占地球总生物量的50%,主要包括:农业废弃物,如麦草、玉米秸秆、玉米芯、大豆渣、蔗渣等;工业废弃物,如制浆和造纸厂的纤维渣、锯末等;林业废弃物;城市废弃物,如废纸、包装纸等。由木质纤维素生产燃料乙醇可以变废为宝,缓解废弃物带来的环境污染压力[6]。

1 蔗渣的概述

1.1 蔗渣的特点分析 蔗渣是制糖工业的主要副产品,是甘蔗在糖厂经过多座压榨机或用渗透法把蔗汁提取后剩下的甘蔗茎的纤维性残渣。蔗渣产率一般为11.5% ~13.0%,约占甘蔗干重的24% ~27%(其中含水量约为50%)[7]。我国的糖厂每生产1 t的蔗糖就会产生2~3 t的蔗渣。我国是仅次于巴西和印度的第三甘蔗种植大国,南方蔗区甘蔗总产量7 000多万 t,蔗渣的产量达到700万 t[8]。

蔗渣一般含有干物质90% ~92%,粗蛋白质2.0%,粗纤维44% ~46%,粗脂肪0.7%,无氮浸出物42%,粗灰分2% ~3%[7]。由此可以看出,蔗渣来源集中、量大面广,全纤维素含量高,灰分含量低,是一种重要的、较好的可再生生物质资源,其生物转化已成为必然趋势。蔗渣经过适当的预处理,用其作为乙醇发酵的原料,不仅解决了处理蔗渣的问题,为制糖工业的可持续发展提供了新的技术支持,也解决了燃料乙醇发酵的原料问题,变废为宝,这对于缓解目前国际社会资源浪费、能源紧缺、环境恶化的状况,实现社会可持续发展具有重大意义[9-10]。

1.2 蔗渣转化为燃料乙醇的现状 20世纪70~80年代,我国糖厂的蔗渣主要是供糖厂本身作为燃料烧掉或废弃,这种利用方法的经济价值非常低。蔗渣中的纤维素可转化为糖,制成乙醇或饲料酵母。巴西从20世纪80年代开发的用蔗渣生产乙醇的技术居世界领先地位,并已在多个国家注册了专利,运用新技术可从1 t蔗渣中提取109~180 L乙醇[11]。1980年,美国普度大学Tsao教授主持的再生资源实验室(LORRE)成功地用D-木糖异构酶将木糖异构化成木酮糖,用酵母将木酮糖发酵成乙醇,为大规模利用半纤维素生产乙醇开辟新途径。为了合理有效地利用蔗渣,古巴政府与联合国开发总署签署并成立了工业技术基金会(FII),其任务是,以蔗渣为原料,通过酶法来生产乙醇。日本三家公司建成一个新型的拥有最先进设备的乙醇厂,他们将蔗渣粉碎,然后用产生纤维素酶的细菌处理,将纤维素分解为糖,再用固定化酵母连续发酵生产乙醇。每天处理720 kg蔗渣,可以生产200 L的乙醇[12]。目前,世界产糖大国,如巴西、古巴、中国等日益重视蔗渣的深加工利用,其重点在于把大量的蔗渣纤维素经济、有效地水解成还原糖,并进一步发酵生产燃料乙醇、生物柴油等重要产品[13]。

2 蔗渣生产燃料乙醇的方案

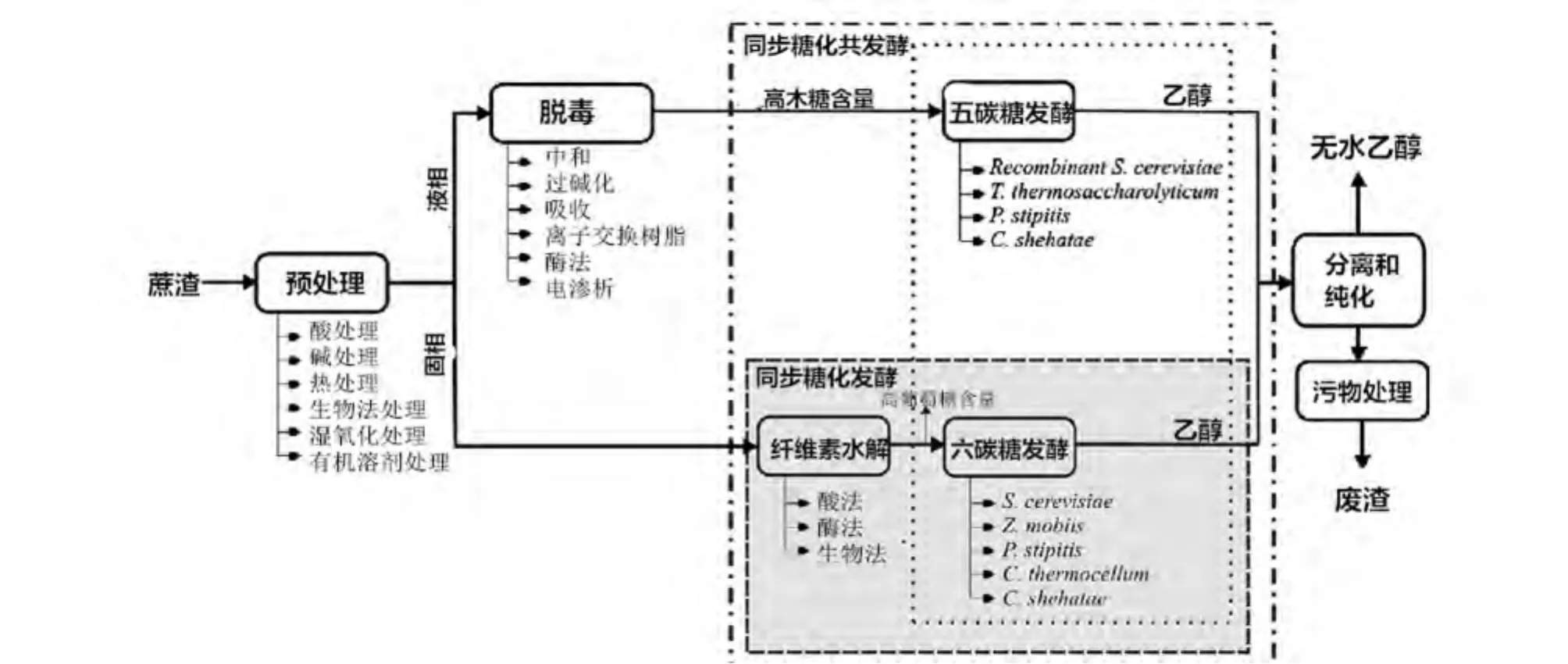

2.1 蔗渣生产燃料乙醇流程 木质纤维原料生产乙醇是未来燃料乙醇的发展方向,蔗渣和其他的木质纤维原料一样,其生产燃料乙醇主要流程见图1[3]。原料首先经过物理、化学和生物方法预处理得到糖化液,然后经微生物菌株(酿酒酵母、运动单孢菌)发酵生产乙醇,再进行蒸馏,脱水得到无水乙醇。木质纤维原料生产燃料乙醇主要存在以下两方面的问题:①木质纤维预处理与酶解效率偏低;②缺少对木质纤维水解糖液中的毒性物质具有耐受性、具有良好乙醇生产性能,能充分利用水解液中的已糖和戊糖的微生物菌株。

图1 蔗渣生产燃料乙醇主要流程

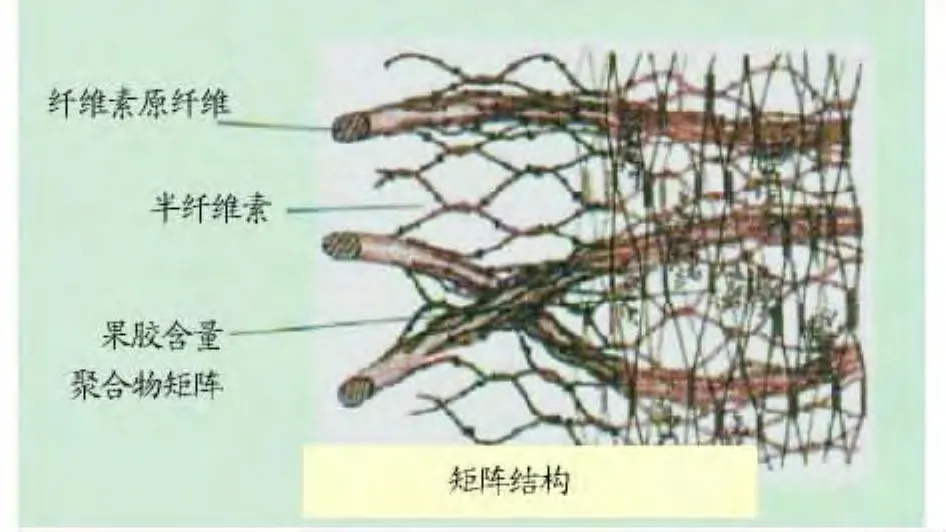

2.2 蔗渣的预处理方法 基于纤维质原料结构的复杂性和致密性,如图2,对其进行适当的预处理,可以提高转化利用率和转化效率。预处理目的就是破坏纤维质原料的致密结构,破坏木质素对纤维素的包裹作用,降低纤维素的结晶度。高效的预处理可以减少纤维质原料酶解过程中纤维素酶的用量,从而降低酶转化的成本,提高纤维素制乙醇的经济可行性[14]。目前常用的预处理方法主要分为:物理法、化学法以及生物法。

图2 木质纤维素的交联结构示意

2.2.1 物理法。蒸汽爆破法是目前国内外研究最多的物理方法之一,其主要作用在于去除半纤维素。它将纤维素原料和水或水蒸气快速加热至180~210℃,保持1~10 min后,立即降压,高压蒸汽渗入至纤维内部,以气流的方式从封闭的空隙中释放出来,造成纤维发生一定的机械断裂;同时高温、高压加剧了纤维素内部氢键的破坏和有序结构的变化,游离出新的羟基,提高了纤维素的吸附能力,也促进了半纤维素的自水解以及木质素的软化[15]。Martin等采用蒸汽爆破法处理蔗渣,用能利用木糖的的酿酒酵母,在温度为30℃时发酵不脱毒的水解液,24 h就可达到38%的乙醇得率[16]。Purchuse等用蒸汽爆破法预处理蔗渣,同时糖化发酵可使80%的纤维素成分转化乙醇,其可利用糖的基质浓度为5%,纤维素酶仅为 5 U/g[12]。

2.2.2 化学法。酸法和碱法是最常用的化学法。酸处理是通过水解糖链与木质素相连,以及木质素本身之间紧密相连的基团,破坏木质素的结构。碱处理主要是消化木质素的矩阵结构,并使纤维素结构发生肿胀和膨化,使纤维素酶更容易接触到纤维素和半纤维素。Hernaddez-Salas等用1.2%(V/V)的HCl在液固比为15∶1,温度为121℃,压力为1.1 kg/cm2条件下处理蔗渣4 h,可以得到37.21%的产糖率[17]。Cheng等用1.25%(W/W)的 H2SO4在121 ℃,1.5 kg/cm2条件下处理蔗渣120 min,蔗渣底物浓度为10%时可以得到59.1 g/L 的总糖[18]。Peng等用3%的 NaOH,以 25∶1的液固比,在50℃下处理蔗渣3 h,可以得到27.65%的产糖率[19]。

2.2.3 生物法。生物法目前应用最多的是白腐菌。白腐菌有纤维素酶、半纤维素酶类,在降解木质素的同时还会造成部分纤维素和半纤维素的损失。它们属于担子菌类的真菌,主要是通过木素过氧化酶、锰过氧化物酶和漆酶等木质素分解酶系有效并有选择地降解植物纤维原料中的木质素,从而提高其酶解效率[20]。研究发现,从南美分离出的42种白腐菌处理长纤维蔗渣30和60 d后,主要是降解了木质素,大部分的菌株都能引起残留纤维相对含量的增加,经膨化后的蔗渣用白腐菌处理,酶解率高达92%[21]。

2.3 蔗渣的酶解糖化及发酵 蔗渣主要成分是纤维素、半纤维素和木质素,这几类化合物的降解都需要多种酶共同作用才能完成。不同来源的纤维素酶具有不尽相同的性质,纤维素酶的3种分解纤维素组分酶的比例可能不同。多酶在蔗渣降解试验的结果表明:用单一纤维素酶降解蔗渣,生物转化率一般很低,用多酶降解蔗渣,能够提高纤维素及半纤维素的分解效率。研究者用不同纤维素酶酶解蔗渣,最高水解率为62.2% ,最低为43.2%;在纤维素酶中加入半纤维素酶酶解蔗渣,蔗渣水解率有不同程度的提高,最大提高到31.0%[22]。

在发酵生产燃料乙醇的过程中,对于蔗渣转变乙醇中生成物纤维二糖、葡萄糖的抑制作用和同时糖化发酵都引起了人们的重视。所谓同时糖化发酵,就是把可将糖转化成乙醇的酵母种到有纤维素、纤维素酶或产生纤维素酶的微生物的糖化器里,使糖化发酵同时进行。糖化生成的葡萄糖由能够转化成乙醇的微生物直接将其转化为乙醇,从而消除了葡萄糖的抑制作用。荒井等用碱处理稻草,纤维素酶为Acuceladse和Meielase的混合酶,及酵母进行同时糖化发酵,单式糖化率为58%,而同时糖化发酵则纤维素几乎完全被分解[12]。如果添加木糖异构酶,乙醇转化率大幅度提高,乙醇收率可达理论值的92%~95%。

3 小结与展望

蔗渣虽然是糖厂的废弃物,但其中含有大量的综纤维素(纤维素和半纤维素),用其生产燃料乙醇被给予厚望。鉴于能源、环境和再生资源利用等问题,蔗渣的预处理、糖化和转化为乙醇的研究已势在必行,并将带来巨大的经济效益和社会效益。尽管目前仍存在一些困难和问题,但相信随着科学研究不断地深入,有效利用蔗渣生产燃料乙醇将日趋成熟。

[1]汪维云,朱金华,吴守一.纤维素科学及纤维素酶的研究进展[J].江苏理工大学学报,1998,19(3):20-27.

[2]赵彩云,王异静,关东明.纤维素乙醇研究进展[J].酿酒科技,2009(10):87-88.

[3]CARDONA C A,QUINTERO J A,PAZ I C.Production of bioethanol from sugarcane bagasse:Status and perpectives[J].Bioresource and Technology,2010,101:4754-4766.

[4]XU F,YU S,JIAN Z,et al.Status and prospect of lignocellulosic bioethanol production in China[J].Bioresource and Technology,2010,101:4814-4819.

[5]ZALDIVAR J,NIELSEN J,OLSSON L.Fuel ethanol production from lignocellulose:a challenge for metabolic engineering and process integration[J].Appl Microbiol Biotechnol,2001,56(1):17-34.

[6]刘娜,石淑兰.木质纤维素转化为燃料乙醇的研究进展[J].现代化工,2005,25(3):19-24.

[7]王允圃,李积华,刘玉环,等.甘蔗渣综合利用技术的最新进展[J].中国农学通报,2010,26(16):370-375.

[8]张小梅,魏东.高效降解甘蔗渣的预处理技术新进展[J].纤维素科学与技术,2008,16(2):59-65.

[9]KATAHIRA S,ITO M,TAKEMA,H,et al.Improvement of ethanol productivity during xylose and glucose co-fermentation by xylose-assimilating S.cerevisiae via expression of glucose transporter Sut1[J].Enzyme and Microbial Technology,2008,43:115-119.

[10]KUMAR A,SINGH K A,GHOSH S.Bioconversion of lignocellulosic fraction of water-hyacinth(Eichhornia crassipes)hemicellulose acid hydrolysate to ethanol by Pichia stipitis[J].Bioresource Technology,2009,100:3293-3297.

[11]聂艳丽,刘永国,李娅,等.甘蔗渣资源利用现状及开发前景[J].林业经济,2007(5):61-63.

[12]杨斌,高孔荣.甘蔗渣的糖化及转化为酒精的研究概况[J].食品与发酵工业,1995(5):61-71.

[13]周林,郭祀远,蔡妙颜.蔗渣的生物利用[J].中国糖科,2004(2):40-42.

[14]SÁNCHEZ Q J,CARDONA C A.Trends in biotechnological production of fuel ethanol from different feedstocks[J].Bioresource Technology,2008,99:5270-5295.

[15]赵志刚,程可可,张建安,等.木质纤维素可再生生物质资源预处理技术的研究进展[J].现代化工,2006,26(2):39-44.

[16]MARTIN C,MARCET M,ALMAZAN O,et al.Adaptation of a recombinant xylose-utilizing Saccharomyces cerevisiae strain to a sugarcane bagasse hydrolysate with high content of fermentation inhibitors[J].Bioresour Technol,2007,98:1767-1773.

[17]HERNÁNDEZ-SALAS J M,VILLA-RAMÍREZ M S,VELOZ-RENDÓN J S,et al.Comparative hydrolysis and fermentation of sugarcane and agave bagasse[J].Bioresour Technol,2009,100:1238-1245.

[18]CHENG K K,CAI B Y,ZHANG J A,et al.Sugarcane bagasse hemicellulose hydrolysate for ethanol production by acid recovery process[J].Biochem Eng,2008,38:105-109.

[19]PENG F,REN J L,XU F,et al.Comparative study of hemicelluloses obtained by graded ethanol precipitation from sugarcane bagasse[J].Agric Food Chem,2009,57(14):6305-6317.

[20]杨树林,陆晓,朱小涛,等.不同预处理及发酵方式对提高蔗渣发酵产物蛋白含量的研究[J].工业微生物,2003,33(4):5-8.

[21]王双飞,韦小英,杨征月,等.膨化/生物法预处理对纤维素酶酶解蔗渣的影响[J].纤维素科学与技术,1998,6(1):29-36.

[22]黄祖新,陈由强,陈如凯.甘蔗渣的酶降解研究进展[J].甘蔗,2004,11(4):52-57.