变频电动机在油田站库的应用探讨

印重(大庆油田有限责任公司第六采油厂)

喇嘛甸油田共有站库615座,电动机450多台(除高压注水电动机),电动机功率为0.25~160kW不等,目前所采用电动机类型均为Y 系列或Y B 系列鼠笼型异步电动机,应用变频器343台,主要应用在外输泵、反冲洗泵、掺水泵及注聚泵等,厂家有英威腾、A B B、西门子等。目前,站库普遍采用“变频器+普通异步电动机”的交流调速方式,调速范围一般在15~40H z,低于15 H z运行时,电动机发热较高,噪声较大,电动机轴承的绝缘水平降低,缩短电动机寿命,严重的甚至会烧毁电动机。

为完全适应变频调速的要求,采用“变频器+专用变频电动机”的调速方式,调速范围较宽,节能效果更高。新的调速方式对电动机在电磁、结构、绝缘等各方面提出了新的要求。

1 交流电动机的变频调速原理

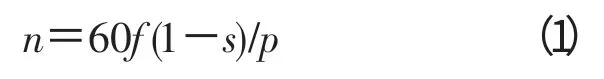

交流异步电动机的转速为

式中:

n——电动机转速,r/min;

f ——电源频率,H z;

s——转差率;

p——电动机极对数。

因此,交流电动机的调速可通过控制电源频率f 来实现。

变频调速是一种高效率、高性能的调速方式,采用异步电动机,使其在整个工作范围内保持在正常的小转差率下运转,实现无级平滑调速。

2 变频器对普通异步电动机的影响

目前,油田站库在用变频器主要为交-直-交变频器,其原理是将电网的工频交流电整流成直流电,再将此直流电逆变成频率可调的交流。

交-直-交变频器根据电源性质又分为电压型变频器和电流型变频器。电压型变频器,中间直流环节的储能元件采用大电容,缓冲负载的无功功率,电动机端的电压为方波或阶梯波,对负载电动机而言,变频器是一个交流电压源,在不超过容量限度的情况下,可以驱动2或3台电动机并联运行,具有不选择负载的通用性;电流型变频器,中间直流环节的储能元件采用大电感,电动机的电压波形接近于正弦波,适用在大功率的风机、泵类的节能调速中,变频器拖动1台电动机。

2.1 电动机的温升问题

变频器运行中均产生不同程度的谐波电压和电流,所产生的高次谐波会引起电动机定子铜耗、转子铜(铝)耗、铁耗及附加损耗的增加,这些损耗都会使电动机额外发热,效率降低,输出功率减小。另外,变频调速的转速降低时,冷却风量与转速的三次方成比例减小,造成冷却风量不足,电动机温升,甚至温升过高而烧毁。

2.2 电动机绝缘强度问题

变频器采用快速电力电子半导体器件,电压上升速度很高,使电动机的匝间绝缘承受很大的电压应力,特别是首端线卷的匝间;另外,变频器产生的矩形斩波冲击电压叠加在电动机运行电压上,会对电动机对地绝缘构成威胁,对地绝缘在高压的反复冲击下会加速老化。

2.3 谐波电磁噪声与震动

变频电源中含有的各次时间谐波与电动机电磁部分的固有空间谐波相互干涉,形成各种电磁激振力。当电磁力波的频率和电动机机体的固有振动频率一致或接近时,将产生共振现象,从而加大噪声。

2.4 电动机对频繁启动、制动的适应能力

为适应变频器的频繁启动和制动,电动机的机械系统和电磁系统处于循环交变力的作用下,给机械结构和绝缘结构带来疲劳和加速老化问题。

3 变频电动机的特点

针对以上问题,为适应变频电源的特殊性,变频电动机在电磁设计和结构设计上有了改进。

3.1 电磁设计

对普通异步电动机来说,在设计时主要考虑的性能参数是过载能力、启动性能、效率和功率因数。而变频电动机,要解决的关键问题是如何改善电动机对非正弦波电源的适应能力。采取的措施如下:

1)尽可能减小定子和转子电阻。减小定子电阻即可降低基波铜耗,以弥补高次谐波引起的铜耗增加。

2)适当增加电动机的电感,以抑制电流中的高次谐波。

3)主磁路设计成不饱和状态。一是考虑高次谐波会加深磁路饱和;二是考虑在低频时,为了提高输出转矩而适当提高变频器的输出电压。

3.2 结构设计

在结构设计时,主要也是考虑非正弦电源特性对变频电动机的绝缘结构、振动、噪声冷却方式等方面的影响,主要从以下几个方面考虑:

一是绝缘等级;二是电动机的振动、噪声问题;三是冷却方式。

4 变频电动机在油田站库的应用探讨

所谓变频电动机就是变频器驱动的电动机。实际上,为变频器设计的电动机称为变频专用电动机,电动机可以在变频器的驱动下实现不同的转速与转矩,以适应负载变化的需求,可在较宽的频率范围内长期运行。从外形上看,很难分辨出变频电动机与普通电动机的区别,但其内部还是有差异的。变频电动机的通用性较好,安装尺寸符合IEC标准,与站库内原有电动机具备可互换性。

4.1 YBP系列隔爆型变频电动机的性能分析

Y B P 系列隔爆型三相变频电动机,与变频器配合使用,可以实现0~100H z范围内平滑无级调速,其中频率范围0~50 H z为恒转矩调速,频率范围50~100H z为恒功率调速。

1)变频电动机的技术规范分析。该变频电动机与普通电动机技术规范对比可看出,两者的区别有以下几点:

◇变频电动机贵,普通电动机便宜。以防爆电动机55 kW 4极为例,普通电动机为9680元,变频电动机为12460元。变频电动机比普通电动机贵20%左右。

◇变频电动机的风机独立供电,低速下散热好,普通电动机的风扇同电动机同轴。

◇变频电动机耐热性能比普通电动机好。

◇高速运行的变频电动机机械结构牢固,轴承也耐磨,绝缘等级较高。

◇变频电动机在一端往往给编码器预留了一个位置,可实现对电动机转速等参数的控制。

◇变频电动机可在0~100 H z范围长期运行,普通电动机可在0~50H z范围运行。

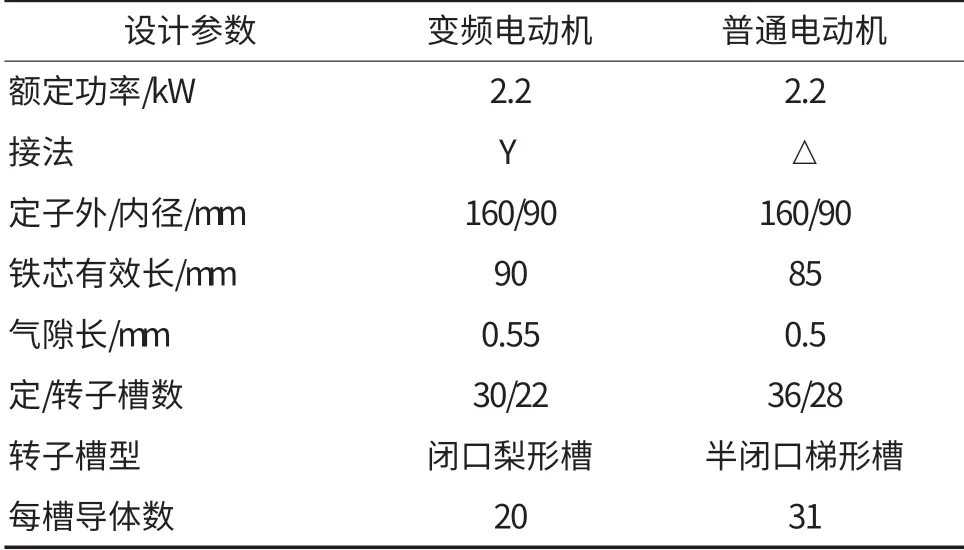

2)变频电动机的设计参数分析。与普通感应电动机比较,设计参数如表1所示。

表1 变频电动机和普通电动机的参数比较

由表1可知,变频电动机在接法、铁芯有效长、气隙长、定转子槽数、转子槽型及每槽导体数等内部结构上有一定的区别。

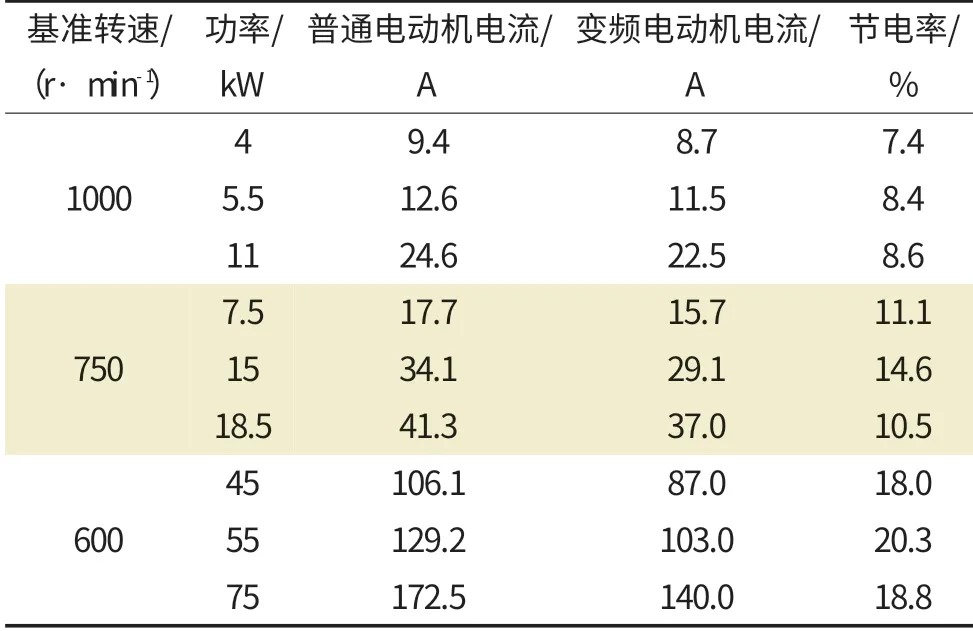

3)变频电动机的节能分析。变频电动机比普通电动机节能,节电率为7.4%~20.3%,如表2所示。

表2 变频电动机比普通电动机节能

4)变频电动机的经济效益分析。以1台55 kW变频电动机为例,电动机运行时间按200天,每天按24 h计算,由表2知,节电率为20.3%。每年节电为55×200×24×0.203=5.36×104(kW h),节约电费为5.36×104×0.5372=2.88(万元)。电动机初期投资约为1.3万元,投资回收期为0.45年(约6个月)。同样的运行条件,1台4 kW 的变频电动机节电率为7.4%,初期投资0.35万元,投资回收期为4.5年。所以功率在4~55 kW ,节电率为7.4% ~20.3%,投资回收期为0.45年~4.5年。

4.2 YBP变频电动机在油田站库应用的适应性分析

从类型上来讲,带ExdIIB T 4 防爆标志的电动机,适用于油泵房、阀组间等二区防爆场所。此外,Y B P-T H 户内湿热带型适用于反冲洗泵电动机及注聚泵电动机;Y B P-W F1户外中等防腐蚀型适用于污油回收池内的回收泵电动机。

从节能上来讲,功率在55 kW 的节电率相对较高,投资回收期较短,建议在油田适用时可选用功率为55 kW 的变频电动机。

从电动机低频运行时的影响来讲,污水岗收油泵的选用上可选择变频电动机。目前,喇嘛甸油田在联合站已应用过1台,但由于种种原因,还没有投运,因此相关的应用效果有待进一步跟踪。

4 结论

1)虽然变频电动机有自己的特点和优点,但是也存在两方面的问题:

一是变频电动机遵循的技术规范是《IEC/T S 60034—25∶2007 旋转电动机 第25部分:专为变频电源设计的交流电动机的设计和性能指南》,没有IEC 的统一国际标准。据悉,国内已准备将其转化为国家标准G B/Z (指导性国标)一类,并有待国家主管机关批准。

二是电动机的选择上。变频专用电动机的工作性能和运行数据受变频器的影响最大,如果电动机和变频器由一个制造公司生产供货,用户只要遵循生产厂家的产品说明书的要求即可。如果不是一个企业,像国内大多数厂家都是这样,此时,选用变频专用电动机时要仔细阅读电动机的说明书,明确该电动机在设计中已考虑了哪些问题并且不需要用户另外再采取措施。

2)根据变频器对电动机的影响,借鉴变频电动机的特点,可采取一定的措施对普通异步电动机进行改造。

一是在实施变频技术改造前,对电动机进行绝缘性能的测试,要求比标准电动机高出一个等级,对于绝缘性能达不到要求的旧电动机,再采用新的变频专用电动机进行改造;

二是尽可能加粗电动机接地电缆线径,减小电动机接地线与变频器接地线之间的电阻,同时变频器与电源之间的地线采用地线铜母排或者专用接地电缆,保证良好接地;

三是在变频器输入侧加装滤波器,减小输入谐波,提高功率因数;

四是在高频冲击负载如电焊机、注聚泵、输油泵、污水外输泵等较大功率启动频繁的场合,建议增加无功静补装置,提高电网功率因数和质量;

五是对容量超过160kW 电动机应采用轴承绝缘措施,防止轴电流对轴承损坏。当转速超过3000r/min时,应采用耐高温的特殊润滑脂,以补偿轴承的温度升高。

3)变频电动机在电动机的绝缘、散热等性能上比普通电动机更好,能较好地适应变频器在低速或高速的运转,可推广到抽油机或螺杆泵的变频调速系统中。

[1]曾毅,张明.变频调速控制系统的设计与维护[M].济南:山东科学技术出版社,2004.

[2]任礼维,林瑞光.电动机与拖动基础[M].杭州:浙江大学出版社,1997.

[3]杜金城.电气变频调速设计技术[M].北京:中国电力出版社,2001.

[4]黄科元,黄守道.变频空调用三相变频电动机的设计[J].电工技术杂志,2003年(11).

[5]上海电器科学研究所.中小型电动机设计手册[M].北京:机械工业出版社,1994.

[6]陈世坤.电动机设计[M].第2版.北京:机械工业出版社,1993.