化纤油剂配制过程对表面张力的影响研究

韩春艳,季 轩,李红芳

(1.中国石化仪征化纤股份有限公司研究院,江苏仪征 211900;2.江苏省高性能纤维重点实验室,江苏仪征 211900)

化学纤维上油的目的是在纤维表面形成一层油剂,增加纤维的抱合性、平滑性、抗静电性等性能,满足纤维生产及后道加工要求[1]。纤维的上油过程是油剂乳液润湿纤维表面的过程,纤维生产过程中要求油剂对纤维有很好的润湿性,即要求油剂能迅速均匀地附着在纤维上并能达到一定的上油率。油剂对纤维的润湿性能好坏可通过测试油剂乳液的表面张力来表征,当油剂乳液的表面张力低于纤维(聚酯)的临界表面张力时,油剂乳液才能在纤维的表面均匀铺展开。一般情况下表面张力越低的油剂对纤维的润湿渗透性越好,上油效果越好[2]。

化纤油剂中对改善纤维生产及加工性能起主导作用的成分是表面活性剂,其主要作用是降低水溶液的表面张力,对纤维起到很好的润湿、渗透作用。不同成分的表面活性剂所起的作用不同,用于化纤油剂的表面活性剂一般以复配形式使用,每一品种的油剂中都含有多种不同组分的表面活性剂[3]。

化学短纤维由于要经过后道开松、梳棉、纺纱等工序,满足纤维在整个加工过程中的抱合性、平滑性、抗静电性等综合性能要求,一般还需要将几种油剂单体按一定的比例复配成规定浓度的混合油剂乳液对纤维进行上油。由于不同油剂中各种表面活性剂的化学组成、分子结构不同,表面活性不同,常温下油剂呈现的外观状态不同,在水中的溶解、分散性能也不一致,油剂乳液在复配过程中一般需要加热、搅拌使其均匀乳化或溶解,才能配制成均匀的乳液,对纤维起到较好的润湿、渗透效果。笔者主要从不同品种油剂的配制及几种油剂的复配过程进行了试验,从油剂溶液配制浓度、配制温度、加热时间、测试温度、油剂的不同配比等条件下表面张力的测试结果进行了对比试验研究,通过表面张力的变化情况反映油剂对纤维的润湿、上油效果,为化纤生产过程中油剂乳液的正确调配、确定最佳配制及上油工艺条件提供参考。

1 仪器及样品

1.1 试验仪器

JYW-200自动表面张力仪,承德鼎盛试验仪器厂;

电子分析天平,精度0.1 mg;

电子恒温磁力搅拌器,上海特慧实业有限公司。

1.2 样品及试剂

涤纶短纤维油剂;

去离子水;

无水乙醇,分析醇。

1.3 试验方法

化纤油剂主要是通过平滑剂、抗静电剂、乳化剂、稳定剂等各种表面活性剂复配而成的,因此油剂乳液的表面张力测试参照了表面活性剂的测试方法GB/T5549-2010《表面活性剂 用拉起液膜法测定表面张力》[4]。将油剂样品根据其有效成分用蒸馏水配成一定浓度的分散均匀的油剂乳液,用无水乙醇或蒸馏水进行仪器校正后测试出乳液的表面张力F,再利用密度仪测试出溶液的密度,根据公式计算出被测油剂样品的实际表面张力V。

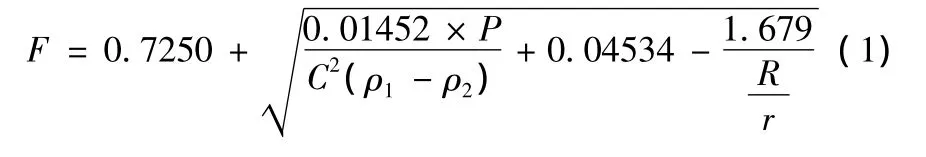

1.4 表面张力测试原理

将一个平整的圆环放入待测的表面活性剂溶液中,当圆环被向上提出液面时,会在圆环与液面间形成一液膜,此液膜对圆环产生一个垂直向下的力,测定出拉破圆环下液膜所需的最小的力,即为该待测溶液的表面张力F,溶液的实际表面张力值V(mN/m)应根据测得的表面张力值乘以校正因子F而得,计算式为V=p×F,仪器的校正因子F根据下式计算而得:

式中:C—铂金圆环的周长,cm;R—铂金圆环的平均半径,cm;r—铂金丝的半径,cm;p—测得表面张力值,mN/m;ρ1—测试溶液的密度,g/cm3;ρ2—空气的密度,g/cm3。

从校正因子F的计算公式可知,表面张力的计算结果与铂金吊环的半径R、周长C、环的面积等有关,若张力环发生倾斜或不呈圆形,测试结果均会受到影响,因此测试过程中应保持张力吊环平整、圆整度好,同时在液面中呈水平状态。

2 结果与讨论

2.1 测试温度对油剂乳液表面张力的影响

溶液的表面张力是指作用于表面单位长度边缘上的力,从能量角度讲是单位表面的表面自由能[5],因此液体的表面张力与温度有关。图1为油剂溶液表面张力测试结果随样品溶液温度变化的试验结果。

图1 表面张力与油剂乳液测试温度之间的关系

从图1中的测试结果可看出,油剂的表面张力值受到乳液测试温度的影响较大,温度越高,表面张力值越小,因此在表面张力测试过程中,控制测试乳液的温度非常重要,在相同温度下测试不同油剂样品的表面张力才具有可比性。

GB/T5549规定,表面张力测试可在20~25℃间任选一温度点,而仪化公司的原辅料质量指标则规定油剂的表面张力均为40℃时测试的值。在实际测试过程中,由于测试仪器难以具备恒温的条件,若将溶液加热到40℃后测试,随着测试过程中溶液温度的不断下降,测试结果也会随之变化,从而影响测试结果的稳定性、准确性。因此在实际测试过程中,可以将油剂溶液在恒温室冷却到20℃进行测量。对不同品种的油剂,统一测试其在20℃时的乳液表面张力,就可以很好地比较不同品种油剂常温下对纤维润湿性能的差异。

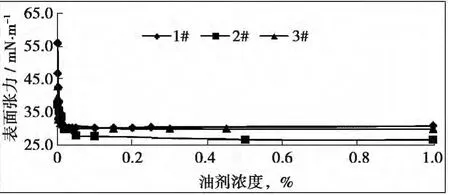

2.2 油剂品种及配制浓度对油剂乳液表面张力的影响

化纤油剂品种较多,每种油剂所含的活性剂成分不同,在使用时配制的浓度不同,其水溶液的表面张力也就不同,对纤维的润湿性能也有差异,图2是3种化纤油剂在不同配制浓度下表面张力的测试结果。

从图2可看出,3种油剂的表面张力随浓度的变化趋势是一致的,在乳液浓度低于0.05%时,表面张力受浓度的影响非常大,即随着配制浓度的增加,表面张力急剧下降;而当浓度增加到0.05%以上时,溶液的表面张力随浓度的变化趋于稳定,测试结果只与油剂的品种有关,配制浓度的影响很小。这也表明了化纤油剂主要是通过多种表面活性剂配制而成的,具有表面活性剂的性质,当溶液中表面活性剂浓度超过其临界胶束浓度时,油剂中的表面活性剂已达饱和状态,溶液的表面张力随浓度变化很小[6]。

图2 化纤油剂乳液浓度与表面张力的关系

图2中3种油剂表面张力的测试结果相差较大,表明3种油剂中添加的表面活性剂成分不同,对纤维的润湿性能也存在差异。由于实际使用中油剂的配制浓度均高于0.05%,因此在进行各种油剂表面张力测试以了解其对纤维的润湿性能时,可以按照油剂的实际使用浓度或按统一规定的浓度(如1%)进行配制,测试结果可反映出不同油剂间的表面张力差异。

2.3 配制温度对油剂乳液表面张力的影响

不同品种化纤油剂按要求、用途的不同,调配时添加的表面活性剂种类不同,油剂呈现出的外观状态也不同,有的呈透明油状,有的呈膏状,有的呈水溶液状,其有效成分各不相同,多数油剂在常温下不能较好地乳化或溶解,影响使用效果,因此在油剂乳液配制过程中,需要加热使其适当溶化才能配制均匀。为了解配制油剂溶液时,加热温度对其乳化、溶解状态及对表面张力测试结果的影响,笔者对几种常用短纤油剂进行了不同温度的配制试验。图3为几种油剂配制温度与乳液表面张力之间的关系图。

通过对几种油剂在加热配制过程中的观察,发现在常温时,即使进行搅拌,油剂也不能完全乳化溶解;随着加热温度的升高,油剂乳液分散均匀性逐渐提高;在充分搅拌状态下,在加热温度达40℃时,膏状油剂基本能均匀分散于水中。

从图3中可看出,在40℃到80℃的不同温度下加热搅拌乳液,待乳液充分均匀分散后再冷却至20℃进行表面张力测试,几种油剂表面张力的测试结果变化很小,表明加热到40℃以上,并充分搅拌,才能保证油剂乳化、分散均匀,油剂加热到不同温度进行乳化溶解后再冷却到20℃,乳化液稳定性较好,表面张力的测试结果基本不变。

2.4 加热搅拌时间对油剂乳液表面张力的影响

在油剂乳液配制过程中,需要充分搅拌才能使脂状、膏状油剂均匀分散于蒸馏水中,从而形成稳定的分散液,以保证纤维上油的均匀性。笔者在对几种油剂的配制过程中发现,加热搅拌至少需要5 min,油剂才能基本乳化分散均匀。图4为在加热到50℃时,不同搅拌时间下配制的油剂乳液冷却至20℃后的表面张力测试结果。

从图4的试验结果中可看出,加热搅拌时间从5 min开始,随加热搅拌时间延长,几种油剂的表面张力测试结果均略有下降,当加热时间达到15 min后,测试结果基本稳定。目测配制的溶液状态,随着搅拌时间延长,油剂逐渐乳化分散或溶解于水中,当油剂形成均匀稳定的分散乳化液或溶液时,其性能趋于稳定,不再变化,冷却到20℃测试其表面张力也基本稳定。

图4 加热时间对油剂表面张力的影响

实验室配制乳液时,由于配制量较小,可使用磁力搅拌器,加热搅拌15 min左右即可达到均匀稳定的状态。而在工厂的生产中,一次配制的油剂量大,配制罐体积也大,不容易搅拌均匀,因此需相应延长搅拌配制时间,以达到均匀稳定、保证上油的目的。

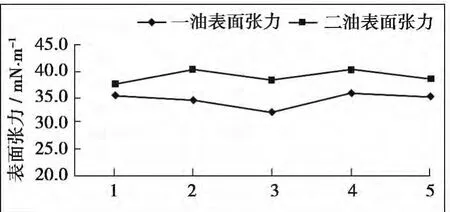

2.5 不同配比对油剂乳液表面张力的影响

短纤维油剂使用时,需要将几种油剂单体按一定比例复配成混合乳液后才能对纤维进行上油,由于不同油剂单体的表面张力不同,且有的油剂呈粘稠的膏状,从油剂桶往配制罐中抽取时容易造成质量的波动,因此复配过程中若配比不同则乳液的表面张力会发生变化,对纤维的上油效果及对纤维的质量、后加工性能均会造成影响。图5是对一种短纤维油剂的3种单体 DX4#、DX6#、DX7#(在20℃时 3 种油剂表面张力分别为 49.7,31.3,26.8 mN/m)按不同配比配制成乳液后表面张力的测试结果。图6为持续5天对某生产中心3种油剂复配的油剂乳液跟踪取样后进行表面张力测试的结果。

图5 油剂不同配比对表面张力的影响

图6 不同时间配制的油剂表面张力变化情况

由于3种油剂的表面张力相差较大,因此,图5中配制比例不同时复配的油剂乳液的表面张力会发生较大的波动,由于目前短纤后纺第二油剂上油时油剂的温度较低,油剂溶液表面张力变化范围大则对纤维的润湿性能有较大影响。从图6中也可看出,在纤维生产中油剂调配岗位上每天实际配制的油剂乳液表面张力存在一定的波动,表明油剂配制过程中3种组分之间的配比有一定波动。由于3种油剂单体组分、性质不同,对纤维所起的摩擦性能、抗静电性能等方面的作用各不相同,因此对同品种纤维,应尽量保证一段时间内油剂配制过程中各组分配比的稳定,才能保证油剂乳液的质量稳定及上油纤维的质量稳定。另一方面,可以根据不同季节、不同地区、不同用户对纤维的不同加工要求结合各油剂单体的性能特点,适当调整配比,改善油剂乳液的性能,改进上油纤维的质量特性,满足不同纤维后加工的需求。

2.6 加热温度对不同油剂乳液表面张力的影响

纤维的上油是通过油剂乳液对纤维的逐渐润湿、渗透来实现的,而且润湿力可以通过表面张力来反映,一般情况下,表面张力越低,其对纤维的润湿能力越好。由2.1的试验可知,油剂乳液的表面张力随乳液温度的提高而逐渐下降,也就意味着温度越高,其润湿能力越好,对纤维的上油效果越好。

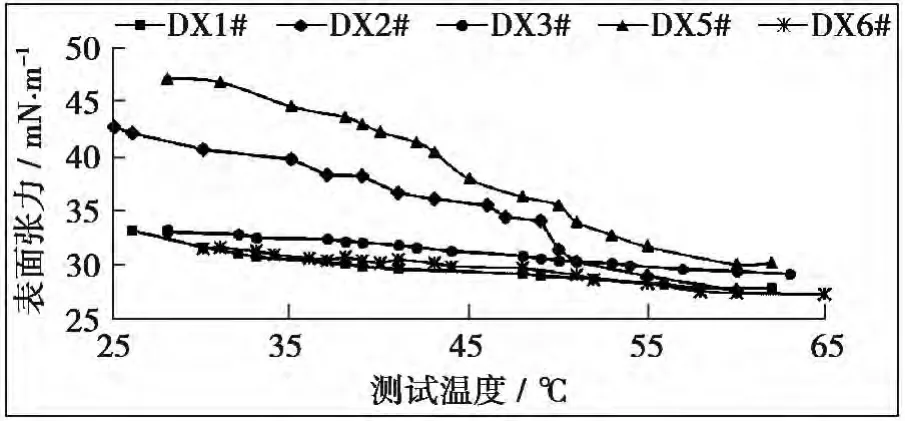

为了比较温度对不同品种油剂上油效果的影响,笔者对几种常用短纤油剂的表面张力受温度变化的情况进行了测试对比,图7为不同品种油剂表面张力随温度变化的情况。

图7 不同品种油剂表面张力与温度的关系

从图7中的测试结果可看出,常温下不同品种油剂溶液的表面张力相差很大,各品种油剂乳液的表面张力值均随测试液温度的上升而逐渐下降,虽然不同品种油剂表面张力受温度变化的影响不同,但随着乳液温度的升高,不同品种油剂间的表面张力差异逐渐减小,温度达65℃时各品种油剂的表面张力均下降到30 mN/m以下,数值趋于稳定,且各种油剂表面张力值基本接近,表明各品种油剂的润湿性能基本相近,并达到对纤维的最佳润湿状态。

因此,在纤维生产过程中对油剂乳液进行配制时,宜将温度升到65℃以上并对油剂充分搅拌,待乳化分散均匀后,经管道输送到纤维上油端,并保持温度在65℃以上,方能有利于各种油剂对纤维的快速润湿,以提高油剂利用率,保证上油效果。

3 结论

a)油剂的表面张力受测试温度的影响较大,对不具备恒温条件的测试仪器,应在常温下某一恒定温度时进行表面张力测试,才能保证测试结果的稳定性,并可以比较不同品种的油剂在常温下表面张力间的差异;

b)油剂配制浓度达0.05%以上时,表面张力测试结果只与油剂品种有关,基本不受配制浓度影响;

c)生产中进行油剂配制时,应经过充分加热和搅拌,使油剂乳液达到完全乳化、分散均匀,才能保证油剂溶液的均匀稳定性,但对已经乳化溶解充分的油剂溶液再提高加热温度或延长搅拌时间,溶液冷却后的稳定性及表面张力测试结果基本不变;

d)从复配的油剂溶液表面张力变化可反映出几种油剂单体间的配比发生波动的情况。由于各油剂单体的活性剂组分、性质不同,对纤维所起的作用也各不相同,对同品种纤维,应尽量保证油剂配制过程中各组分配比的稳定,才能保证油剂乳液的质量稳定性及上油纤维的质量稳定;

e)虽然常温下不同品种油剂溶液的表面张力不同,对纤维的润湿性能差异较大,但温度提高到65℃以上后,各种油剂的表面张力降到最低且数值相近,润湿性能相当,因此保证纤维上油温度在65℃以上,有利于各种油剂对纤维的快速润湿、上油,提高上油效果。

[1] 天津市轻工业化学研究所.合成纤维油剂[M].北京:纺织工业出版社,1980:1.

[2] 天津市轻工业化学研究所.合成纤维油剂[M].北京:纺织工业出版社,1980:24.

[3] 任华明,李德绵.实用化学纤维油剂[M].北京:纺织工业出版社,1993:1-4.

[4] 庄永斌等.中华人民共和国国家标准GB/T5549-2010,表面活性剂用拉起液膜法测定表面张力[M].北京:中国标准出版社,2011:1 -3.

[5] 王世荣,李祥高,刘东志,等.表面活性剂化学[M].北京:化学工业出版社,2011:9.

[6] 陆大年.表面活性剂化学及纺织助剂[M].北京:中国纺织出版社,2009:24.