水泥生产CO2减排技术及案例分析★

刘 晶 段 锐

(1.中国建筑材料科学研究总院 绿色建筑材料国家重点实验室,北京 100024; 2.北京万强建业建筑工程有限公司,北京 100096)

水泥生产CO2减排技术及案例分析★

刘 晶1段 锐2

(1.中国建筑材料科学研究总院 绿色建筑材料国家重点实验室,北京 100024; 2.北京万强建业建筑工程有限公司,北京 100096)

简要介绍了水泥生产工艺过程、CO2排放源及排放量核算方法,详细阐述了从生产工艺、生产能耗和新技术角度实施CO2减排的技术措施,并列举了部分企业的减排措施、减排效果,提出了水泥工业减排的主要技术途径。

水泥工业,二氧化碳,减排

0 引言

水泥生产过程产生的温室气体排放约占全球人类活动排放的5%[1],我国水泥行业排放的CO2已占全国CO2排放总量的14%~15%[2],控制CO2排放是水泥工业面临的严峻挑战,也是实现水泥工业科技进步的重要机遇。根据国家《“十二五”控制温室气体排放工作方案》指示,国内大型水泥集团积极开展水泥产品低碳认证示范工作[3],强化企业生产管理,挖掘节能减排潜力,实现了水泥产品CO2排放的有效控制和持续减排。本文基于认证企业的工艺流程,分析了各项减排技术及其减排能力,以探索水泥工业的节能减排方向。

1 水泥生产工艺过程及CO2排放

1.1 生产工艺过程

水泥生产包括原料开采及运输、生料和燃料制备、水泥熟料煅烧、水泥制备及发送、余热发电、辅助生产工艺过程、生产管理等多个工艺环节,涉及运输、破碎、粉磨、煅烧等工艺设备,这些工艺环节和设备都需要消耗一定的电能或热能,形成CO2排放单元。

1.2 CO2排放源

水泥生产工艺特点表明水泥企业的CO2排放主要源于:

1)熟料煅烧过程石灰质原料分解产生的排放;

2)各种燃料燃烧产生的排放;

3)电力消耗产生的排放,包括矿山开采、生料制备、熟料煅烧、水泥制成、生产管理等过程。

1.3 排放量核算方法

通过大量的基础性调研、统计与核算研究确定,水泥熟料中CaO,MgO含量一般为64%~67%,1%~3%,依据《环境标志产品技术要求 水泥》[4](以下简称《环标 水泥》)规定的运营边界和计算公式进行分析、核算,确定生料中石灰质原料分解产生的碳排放约为0.53 t CO2/t熟料;水泥生产消耗的燃料包括各种燃煤、燃油等,由燃料的热值、相应的CO2排放因子即可推算出单位燃料燃烧时的碳排放量。对我国不同生产规模的生产线能耗情况调研分析发现,熟料烧成热耗平均约为770 kcal/kg熟料[5],依据《环标 水泥》规定的标煤CO2排放因子,核算得到燃料燃耗产生的CO2排放量约为0.31 t CO2/t熟料;水泥生产的电力消耗也会产生CO2排放,水泥生产的全球平均电耗为111 kWh/t水泥[6],结合我国权威机构发布的电力消耗CO2平均排放因子(约为0.86 t CO2/MWh),得到单位水泥电力消耗产生的CO2排放量约为0.095 t。按水泥熟料系数0.75计,核算出生产单位水泥CO2总排放量约为726 kg,其中原料分解、燃料燃耗和电力消耗引起的CO2排放量分别占55%,32%和13%,与其他文献的研究结果相一致[7-9]。水泥生产各工艺过程CO2排放量见表1。

表1 水泥生产各工艺过程CO2排放量

2 水泥生产CO2减排技术

通过对各工艺过程碳排放量的分析核算,可以准确把握水泥生产过程的碳减排方向,基于我国水泥生产企业实际运行状况及节能减排技术途径,本文将减排途径分为生产工艺碳减排、生产能耗碳减排和新技术碳减排三个方面。

2.1 生产工艺碳减排

生产工艺CO2排放是指能耗消耗之外的生产过程产生的碳排放,主要指石灰质原料中碳酸盐矿物分解产生的CO2排放。采用碳排放强度低的原料代替石灰质原料生产水泥熟料可以减少相应的工艺碳排放。可利用的替代原料包括电石渣、高炉矿渣、粉煤灰、钢渣等,这些经高温煅烧的废渣中的钙质组分以CaO,Ca(OH)2形式存在,在生产熟料时不会释放CO2。电石渣作为替代原料生产水泥熟料时具有最显著的减排效果,同时也是实现电石渣资源综合利用的最有效途径,表2列出了掺加电石渣的减排效果。

表2 电石渣作为替代原料的减排效果

由表2可见,生料配料时电石渣掺量每增加2%,由钙质原料分解产生的工艺CO2排放可减少7 kg左右,若电石渣完全替代石灰质原料生产水泥熟料,即可减少约530 kg的工艺CO2排放。

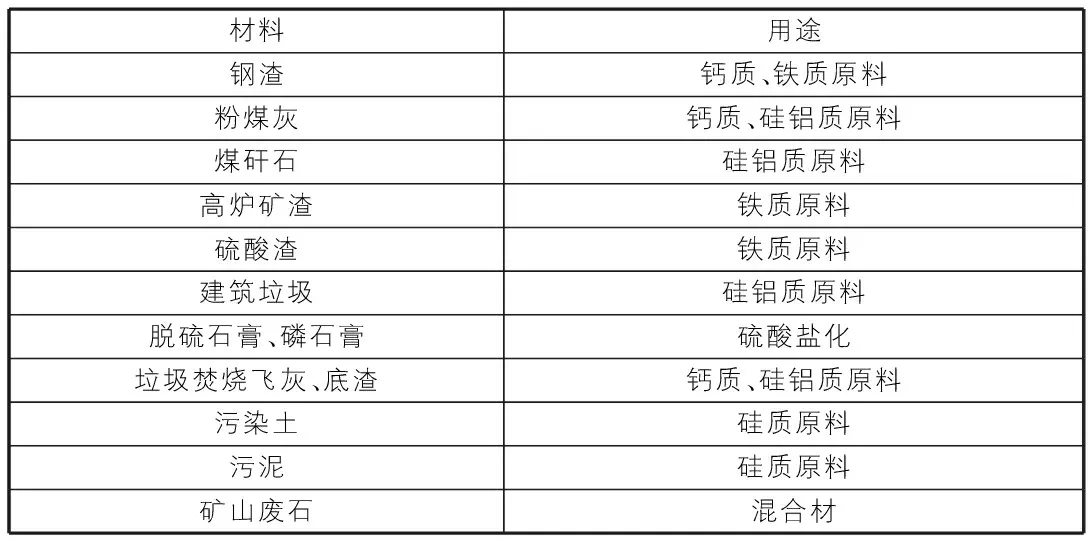

除采用电石渣替代钙质原料外,调整工艺操作后多种工业废弃物都能用于水泥熟料生产,不仅能够减少化石燃料使用,降低生产成本,同时减少CO2排放,实现绿色生产和循环经济的共同发展。水泥生产可利用的替代原料如表3所示。部分钢渣中CaO含量达40%左右,若替代20%的石灰质原料,吨熟料可减少110 kg工艺CO2排放。高钙粉煤灰中CaO含量达10%~20%,不仅可作为硅铝质原料,通过合理配比若替代约2%的石灰质原料,吨水泥熟料可减少约10 kg的工艺CO2排放。

表3 替代原料实例

熟料替代是指用其他具有胶结性的低碳排放强度材料代替高碳排放强度的熟料来生产水泥。其技术手段是通过提高水泥熟料强度或采用活性混合材,在保证水泥性能的同时减少熟料用量,增加混合材掺量。粉煤灰、高炉矿渣、水渣、天然火山灰等活性材料和石灰石等非活性材料是常用的水泥混合材。由前述各工艺过程排放量可知单位水泥熟料的碳排放量约为840 kg,水泥中每增加1%的混合材掺量即可减少碳排放量约8 kg,同时减少与熟料生产相关的工艺、燃料和电力消耗产生的CO2排放。

开发低钙水泥新品种是实现CO2减排的重要措施之一。硫铝酸盐水泥熟料中CaO含量比硅酸盐水泥熟料低24%,使原料中石灰石配比显著下降,由石灰石分解产生的工艺CO2排放量相应减少。同时硫铝酸盐水泥熟料的煅烧温度比硅酸盐水泥熟料低100 ℃,因此燃煤消耗量减少,由燃煤燃烧产生的能耗CO2也相应减少。据分析,硫铝酸盐水泥生产比硅酸盐水泥减排CO2约30%[10]。

2.2 生产能耗碳减排

水泥生产燃料和电力消耗都会产生能耗CO2排放,提高能源利用效率、水泥工艺技术水平可显著减少能耗CO2排放。

采用替代燃料是实现能耗CO2减排的重要途径。替代燃料是具有较高热值的废弃物,经加工处理后,其能源组分可代替传统化石燃料用于水泥熟料的煅烧,其无机组分在煅烧后可与熟料相结合。由于替代燃料中通常含有部分碳氢化合物,热值相同时其碳排放强度仅为传统化石燃料强度的80%左右。发达国家替代燃料应用通常采用由专业公司进行收集、加工,形成颗粒细小、含水量较低、热值稳定的成品供给水泥厂使用的模式。我国的可燃废物数量有限、燃料热值较低,替代燃料技术仍处于起步阶段,常用的替代燃料有酒糟、蘑菇渣、有机溶剂、废油、玻璃钢等。

水泥生产过程伴随着电力消耗,生料磨、水泥磨、风机、电机等设备都是主要耗电单元,粉磨设备的电耗约占全部电耗65%~75%,采用高效粉磨技术,可显著降低粉磨电耗,减少能耗CO2排放。合肥水泥研究院设计的HRM原料立磨系统生料粉磨电耗约为16 kWh/t,较传统球磨机电耗降低27%;该设备粉磨原煤电耗约为20 kWh/t~25 kWh/t,较国内平均水平下降11%~28%。水泥粉磨系统多采用辊压机和球磨机的联合粉磨技术,产品电耗约为32 kWh/t~35 kWh/t,与单独采用球磨机相比单位产品电耗下降8%~10%。

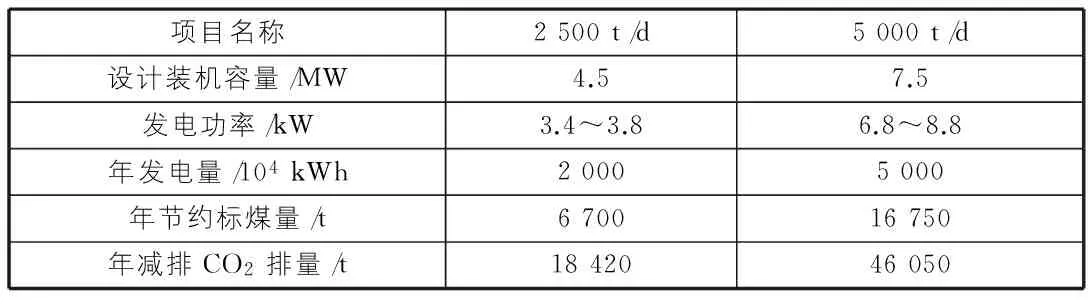

余热发电技术是水泥行业提高热效率的有效措施,通过余热锅炉将窑头、窑尾排放的大量废气余热进行热交换回收,产生过热蒸汽推动汽轮机实现热能向机械能的转换,从而实现发电机发电。按照国家电力监管委员会公布的发电标准煤耗335 g/kWh,标煤CO2排放因子2.75 t/t标煤计算,余热发电1 kWh即减少CO2排放约0.9 kg。由此计算2 500 t/d,5 000 t/d两种典型规模配备余热发电项目的减排效果,见表4。

表4 余热发电减排效果分析

根据国家工信部的有关指导意见,中国建筑材料科学研究总院研发了水泥企业能源管理系统,该系统可全面监测水泥生产企业用能设备、工艺流程,对比、分析生产过程能耗数据,优化用能结构和生产工艺,建立企业能耗评估、管理体系,提高企业能源效率水平,实现节能增效。某企业采用能源管理系统后实现能源消耗监控实时化,能够及时调整生产异常状况,优化工艺操作,使能源消耗处于最佳状态,熟料标煤耗降低2.62 kg/t ,熟料综合电耗降低4.3 kWh/t,仅适用8个月即节约标煤15 420 t,节约用电2 531万kWh,减少CO2排放2万多吨,若全国10%的水泥生产企业采用该项技术,则每年可节约标准煤110多万吨,减少CO2排放310多万吨。

2.3 新技术碳减排

生产工艺、生产能耗碳减排都是从源头治理方面减少CO2的排放,为大幅度减少CO2排放,还可以从末端处理角度对水泥工业排放的CO2进行分离、捕集、封存、固定转化等。

碳捕集和碳封存(CCS)技术是在CO2排放时即将其捕集,然后压缩成液体,通过管道运输到地下深层永久贮存。水泥行业正在积极研发CO2捕集技术,燃烧后捕集因其不需要改造熟料烧成工艺,认为最适用于新窑及旧窑的改造。2009年CEMEX在德克萨斯州水泥工厂进行商业规模的CCS项目示范研究,该CCS验证项目捕集高达100万t CO2。我国拥有世界上单厂规模最大的熟料生产基地,年产熟料1 450万t,水泥600万t,年排放CO21 000余万吨,以捕集效率85%计,采用CCS技术可实现年减排CO2约800万t。

3 水泥生产CO2减排案例分析

为推动水泥行业向低碳、环保、可持续方向发展,减少水泥在生产、使用、包装、运输和处置过程中的CO2排放,国内各大水泥集团的优秀企业积极开展节能减排技术改造,大力提升生产工艺技术水平,显著减少生产过程和单位产品的CO2排放,有力促进水泥行业的绿色转型。

中建材集团南方水泥旗下某公司长期重视科技进步,大力推广应用节能减排技术,实现CO2排放的有效控制和持续减排。该公司自有石灰石矿山品位低,难以配料生产,自2009年起采用电石渣进行配料,促使窑系统稳定运行,熟料煅烧质量显著改善,同时显著减少工艺CO2排放。根据《环标 水泥》中二氧化碳排放量计算方法,以电石渣替代10%的石灰石作生料配料,电石渣中CaO,MgO含量分别为66%,0.15%计算,可得采用电石渣后吨水泥熟料减少CO2排放约35 kg。由于窑系统稳定运行、熟料产量提高,烧成热耗显著下降,同时减少了生产能耗CO2排放。通过采用替代原料技术,该公司2012年减排CO2近3 000万t,使企业顺利通过国家环境标志低碳产品认证,为行业低碳发展、实现碳排放有效控制树立典范。

拉法基集团某公司积极发展循环经济,打造绿色水泥产业,企业充分利用当地资源优势,在原煤中搭配使用酒糟、蘑菇渣等生物质替代燃料,表5列出2012年该公司替代燃料利用情况。

表5 替代燃料利用情况

由消耗量和热值计算可知,采用替代燃料后年节约标煤近1万t,由于替代燃料均为生物质燃料,其排放的二氧化碳视为碳中性,应用替代燃料后实现年减排CO2约2.5万t。在推广应用替代燃料技术的同时,拉法基集团普遍采用高效粉磨技术装备,进一步降低了生产能耗、CO2排放。

4 结语

水泥工业CO2减排的主要技术途径为:1)生产工艺碳减排,如替代原料、熟料替代技术等;2)生产能耗碳减排,如替代燃料、高效粉磨、余热发电等;3)新技术碳减排,如碳捕集和碳封存技术。各项减排技术都有一定的减排潜力,大力研发并推广应用节能减排技术将推进水泥工业的节能减排,实现水泥工业绿色转型,进而为应对气候变化、保护生态环境做出积极贡献。

[1] 顾阿伦.我国水泥行业温室气体排放测量和报告现状分析[J].中国经贸导刊,2012(11):54.

[2] 蒋小谦,康艳兵,刘 强,等.2020年我国水泥行业CO2排放趋势与减排路径分析[J].中国能源,2012,34(9):17.

[3] 魏丽颖,汪 澜.南方水泥开展低碳认证 推动企业节能减排[J].中国水泥,2014(1):53.

[4] HJ 2519-2012,环境标志产品技术要求 水泥[S].

[5] GB 16780-2012,水泥单位产品能源消耗限额[S].

[6] 世界可持续发展工商理事会,国际能源署.水泥技术路线图2009年~2050年碳减排目标(上)[J].中国水泥,2010(6):24.

[7] 汪 澜.水泥低碳生产技术评述[J].中国水泥,2010(5):25.

[8] 何宏涛.水泥生产二氧化碳排放分析和定量化探讨[J].水泥工程,2009(1):61.

[9] 殷素红,庞翠娟,穆 彦,等.水泥生产CO2排放量化方法分析及数学模型建立[J].水泥,2012(7):1.

[10] 王燕谋.中国水泥工业致力于减排CO2的现状和展望[J].中国水泥,2009(11):17.

Cement producing CO2emission reduction technology and cases analysis★

LIU Jing1DUAN Rui2

(1.GreenBuildingMaterialNationalLaboratory,ChinaBuildingMaterialScienceAcademy,Beijing100024,China;2.BeijingWanqiangJianyeBuildingEngineeringCo.,Ltd,Beijing100096,China)

The article briefly introduces cement producing technology process, CO2emission source and emission amount calculation methods, specifically implement emission technology measures from aspects of producing technology, producing energy consumption and new technology, lists some emission reducing measures and emission reducing effects, and finally puts forward major cement industry emission reducing methods.

cement industry, CO2, emission reduction

1009-6825(2014)28-0211-03

2014-07-10

★:国家科技支撑计划“重点行业温室气体减排评价及控制共性技术研究与示范”(项目编号:2012BAK30B03)

刘 晶(1987- ),女,助理工程师; 段 锐(1986- ),男,助理工程师

X701

A

——《2013年中国机动车污染防治年报》(第Ⅱ部分)