宝钢3BF高炉大修无料钟炉顶装料设备优化设计

苏 虹

(中钢集团西安重机有限公司 陕西西安710201)

宝钢3BF高炉大修无料钟炉顶装料设备优化设计

苏 虹①

(中钢集团西安重机有限公司 陕西西安710201)

宝钢3BF高炉大修重建工程中,炉顶装料设备采用旋转受料罐+吊挂式称量料罐的串罐式无料钟炉顶形式,并优化了各部件的结构。其中旋转受料罐采用大齿圈+支撑轮+导向轮取代原设计的带齿回转轴承,上料闸采用单侧油缸驱动取代原设计的双侧油缸驱动,称量压头设计安装在吊杆上,过渡短管代替眼镜阀。

优化设计 串罐式无料钟炉顶 旋转受料罐 支撑环梁 上料闸 吊挂式称量料罐

1 前言

宝钢3BF高炉始建于1992年,于1994年9月投产。高炉采用卢森堡PW公司最新的无料钟炉顶技术,由重庆钢铁设计院为主的七个设计院、所担任设计工作,是当时国内继宝钢2BF高炉之后的第二座4000级大型高炉,采用受料罐旋转式串罐无料钟炉顶设备,其中主要部件下部阀箱和溜槽传动齿轮箱均采用PW公司进口产品。

2013年10月宝钢3BF高炉大修重建后开炉投产,炉容由4350m3扩容到4850m3。炉顶采用旋转受料罐+吊挂式称量料罐的串罐式无料钟炉顶,料罐有效容积由大修前的80m3增加到85m3。炉顶设备由旋转受料罐、上料闸、吊挂式称量料罐、下部阀箱、波纹管、眼镜阀、溜槽传动齿轮箱等部件组成。在设备满足工艺要求的前提下,为了降低投资、缩短建设工期,在炉顶设备设计过程中,对各单体设备进行优化设计,下部阀箱和溜槽传动齿轮箱也全部国产化。

2 旋转受料罐的优化设计

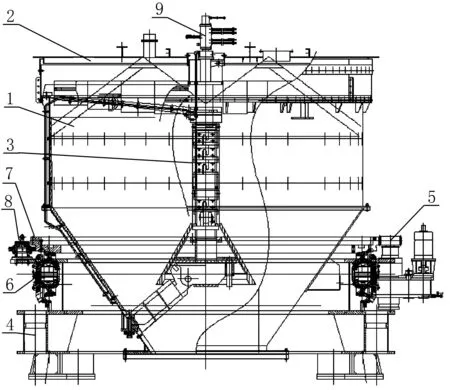

旋转受料罐用作承接高炉上料主皮带机送来的炉料,安装在整个炉顶最上部(主皮带机头罩下),结构如图1所示。

图1 旋转受料罐装配

1-料罐壳体及衬板; 2-盖板及防尘装置; 3-插入件; 4-支撑环梁; 5-驱动装置; 6-支撑轮; 7-大齿圈; 8-导向轮; 9-回转接头

2.1 旋转受料罐组成

1)焊接钢结构壳体(有效容积85m3),罐内装有耐磨衬板;

2)料罐盖板和防尘保护;

3)插入件和插入件保护衬板(由锥体和吊管组成);

4)用于料罐安装维修的锁紧装置;

5)接近开关IP65(用于脉冲测定转速)

6)大齿圈(分体5块);

7)支撑轮(8组);

8)导向轮(4组);

9)传动装置(2组,对称安装在支撑环梁上);

10)旋转料罐支撑环梁;

11)液压(润滑)旋转接头、电气旋转接头(各1组);

12)机上液压及润滑配管。

2.2 工作原理及结构特点

旋转受料罐在承接高炉主皮带机送来的炉料时,由于料罐自身旋转使得炉料在罐体内得以均匀分布。而带有保护衬板的插入件可使炉料从旋转料罐放入称量料罐时减少炉料偏析,同时起到混料作用。插入件为可调的,在开炉装料时可将插入件调节适当位置,以得到炉料的最佳分布。料罐上部的盖板和防尘罩用于装料时防尘。安装在支撑环梁上的接近开关用于 测定料罐转速。安装在旋转料罐顶部的旋转接头,用以解决上料闸上的液压、润滑和电控,其结构复杂,要求密封性能好,并能稳定连续的工作。

宝钢3BF高炉原有旋转受料罐是将罐体与带齿的回转轴承外齿圈固定,回转轴承的内圈则安装在旋转料罐支撑环梁上,整个支撑环梁安装在炉顶钢结构上。旋转料罐转动由两台37kW电机通过传动装置带动轴承外齿圈旋转实现。2组传动装置对称安装在支撑环梁上。宝钢2BF、3BF高炉,以及后来的马钢1BF、2BF高炉,鞍钢11BF高炉均采用该种形式的旋转受料罐,用于料罐旋转的回转轴承及驱动电机均为进口件、用于支撑料罐的环梁制造费用也很高,增加了设备的成本费用。而现场实际使用中,常常由于各种原因,设备并没有达到设计的功能要求,料罐不能保证正常旋转,旋转接头也不能保证在生产期内正常工作,增加了维修量。并且一旦回转轴承出现故障,更换、安装的过程相当繁琐复杂。为了解决这个问题,2001年投产的本钢5BF高炉炉顶旋转受料罐结构中取消了带齿的回转轴承,将旋转受料罐罐体固定在大齿圈上,利用安装在支撑环梁上的支撑轮将齿圈和受料罐托起,再通过2组对称安装在支撑环梁上的传动装置带动齿圈旋转。之后2003年投产的鞍钢新1﹟高炉炉顶设备中的受料罐开始采用了固定受料罐加固定分配器的形式。固定分配器安装在受料罐上方。炉料通过皮带送进固定分配器后通过按不同角度布置的四个料槽均匀的分布在受料罐中。这种形式满足均匀布料的功能要求,同时减少了机械、电器部分的成本费用及维修费用。受料罐固定式串罐式无料钟炉顶在国内多座高炉上采用。如鞍钢新1号、新2号、新3号三座3200m3高炉,南钢新1号2000m3高炉和新2号2500m3高炉,太钢和宝钢4号4350m3高炉,本钢5号、6号2850m3高炉。

2.3 旋转料罐结构形式的确定

此次3BF大修,因为是原地改造,高炉主钢结构及上料方式不变,宝钢方面提出仍采用受料罐旋转式串罐式无料钟炉顶。鉴于设备安装维护以及投资方面的考虑,受料罐设计过程中,没有采用带齿回转轴承支撑料罐形式,而是借鉴本钢5BF高炉旋转料罐的结构形式,将旋转料罐固定在利用8组支撑轮支撑的大齿圈上,8组支撑轮对称安装在支撑环梁上 ,各支撑轮的踏面与大齿圈的支撑面接触。 同时在支撑环梁上对称安装2组传动装置。当传动装置上输出齿轮带动大齿圈转动时,大齿圈带着料罐在支撑轮的踏面上滑动。

考虑到大齿圈支撑面承受的最大载荷约300t,大齿圈的材料选用42CrMo锻件,支撑面热处理后硬度应达到HB273~302。另外,大齿圈直径为6640mm,考虑加工、运输和安装等方面因素,大齿圈设计为5块分体结构,用销轴定位后安装。

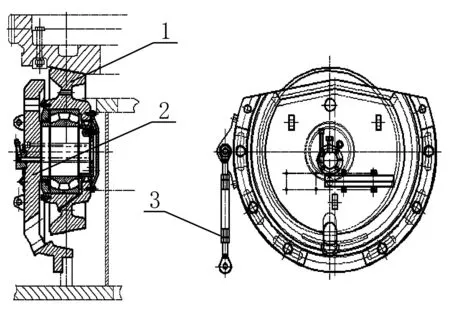

支撑轮通过支撑架固定在支撑环梁上。支撑轮的材料选用42CrNiMoA锻件, 踏面热处理后硬度应达到HRC≥40。每组支撑轮上有一套拉杆装置用于调整支撑轮与大齿圈接触面之间的位置。支撑轮结构如图2 所示。

图2 支撑轮装配

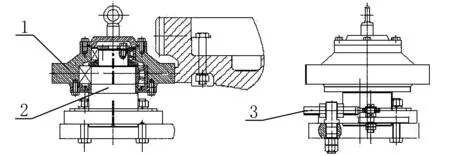

另外,在支撑环梁上还对称安装了4组导向轮,通过偏心轴固定在支撑环梁上。导向轮用于限制旋转料罐的水平位移。导向轮的材料选用42CrMo锻件,与大齿圈接触面热处理后硬度应达到HRC≥50。每组支撑轮上有一套拉杆装置安装在偏心轴上,通过调节拉杆长度,调整支撑轮与大齿圈接触面之间的距离。导向轮结构如图3所示。

图3 导向轮装配

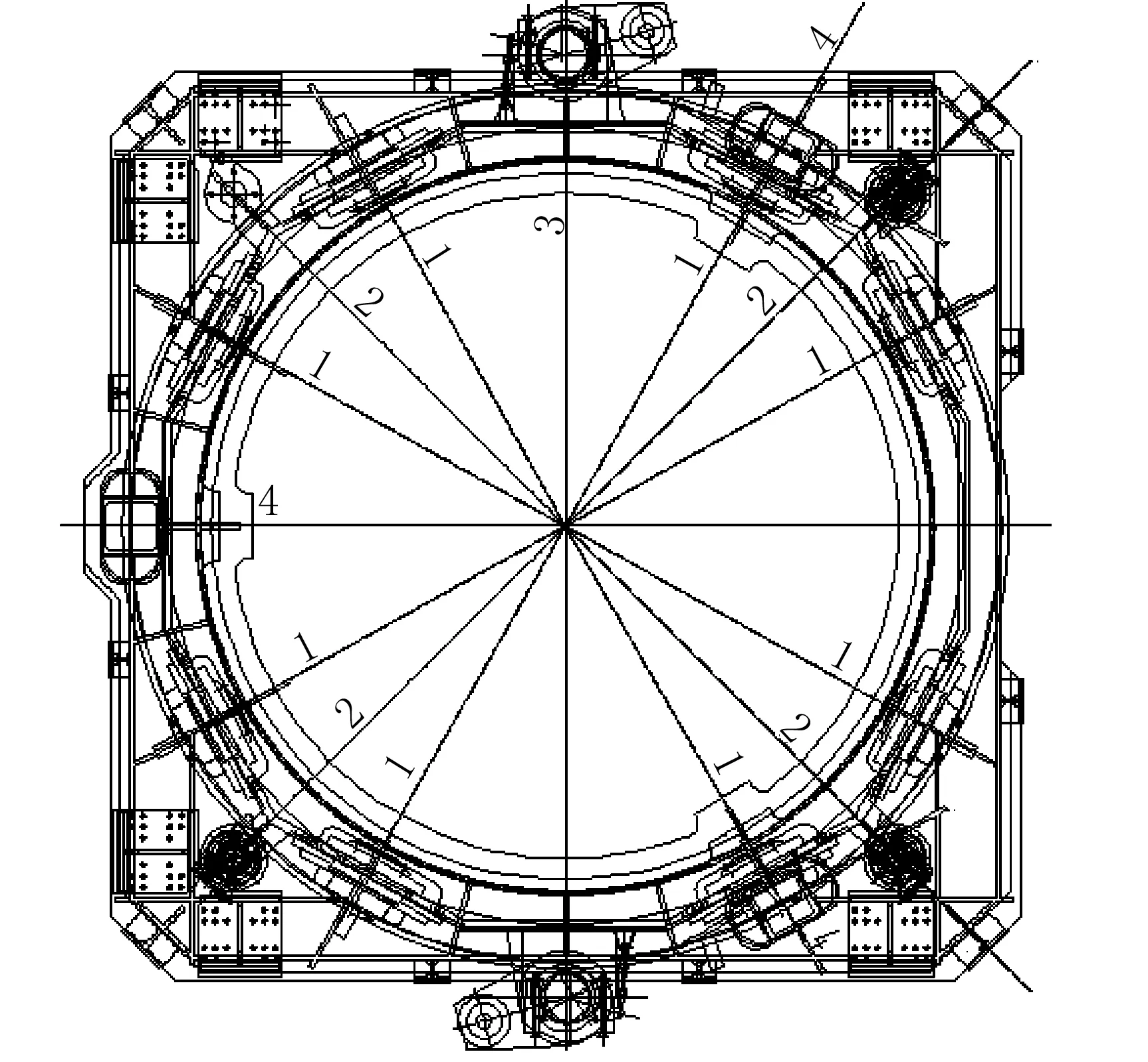

支撑环梁为焊接钢结构框架。由于支撑环梁承载旋转料罐、上料闸、称量料罐以及下部阀箱等全部的重量,强度要求很高,通过对环梁结构设计进行强度、应力分析,实现最优化的设计。考虑运输和安装等方面因素,支撑环梁设计为2块分体结构,现场安装时用螺栓固定。支撑轮、导向轮、传动装置安装以及称量料罐吊杆在支撑环梁上的安装位置如图4所示。

图4 支撑环梁布置图

1-支撑轮中心线; 2-导向轮中心线; 3-传动装置中心线; 4-吊挂装置中心线

2.4 旋转料罐转速的确定

原3BF 高炉旋转料罐的转速:

电机功率及转速:37kW×2(2台)/1475r/min

减速机速比:1∶20.6

减速机输出转速:71.4r/min

减速机输出齿轮齿数:26

带齿回转轴承齿圈齿数:308

带齿回转轴承齿圈转速:71.4×26/308=6r/min

回转轴承齿圈分度圆直径:308×16(模数)=4928mm

回转轴承齿圈分度圆线速度:4928×π×6=92890.6mm/min=92.9m/min

新设计旋转料罐的转速:

电机:QABP 200L4A 三相异步变频调速电机(ABB出品)

电机功率及转速:30kW×2 (2台)/1475r/min

减速机速比:1∶11.27

减速机输出转速:130.9r/min

减速机输出齿轮齿数:25

大齿圈齿数:415

大齿圈转速:130.9×25/415=7.89r/min

大齿圈分度圆直径:415×16(模数)=6640mm

取大齿圈分度圆线速度与原3BF 高炉回转轴承齿圈分度圆线速度相等:

则大齿圈转速:92890.6/6640×π=4.45r/min

新设计料罐直径为φ6000mm,比原料罐(φ4842mm)直径增加了1158mm,考虑在齿圈分度圆线速度相等的情况下,新料罐外圆处离心力远大于原料罐,因此,旋转料罐的转速最终确定为4r/min。

3 上料闸的优化设计

上料闸安装在旋转料罐下部,可随之一起旋转。对开式上料闸门。用于料罐放料口的开和闭。

3.1 上料闸组成

1)焊接钢结构壳体,锥段装有耐磨衬板;

2)油缸驱动的连杆机构;

3)全封闭式防尘结构;

4)闸门及衬板(料闸最大开口度Ф1400mm);

5)接近开关IP65(用于上料闸闸门的开闭);

6)干油润滑管路。

3.2 工作原理及结构特点

宝钢原3BF高炉上料闸安装在旋转料罐锥体部分,是由两个同心的球形闸门壳体组成的联动闸门。耐磨衬板是用专用螺栓固定在球形阀板上。闸门的开闭由分别安装在两侧两个相同的液压缸通过四连杆机构控制。现场使用时,常出现因两个油缸动作不同步,而使闸门无法打开的现象,或其中一个油缸损坏必须维修,增加维修量。另外,由于四连杆机构安装在料罐上,设备故障时只能现场维修,增加了维修时间。同时上料闸与称量料罐之间没有完备的除尘装置,使细物料容易被吸出。

考虑到上述因素,首先将上料闸设计为独立完整的单体部件,包括焊接钢结构壳体、闸门及衬板、软密封及密封罩、驱动机构及配管,通过法兰与旋转料罐连接,这样在设备维修时,可以将上料闸整体拆除、异地维修,不影响高炉生产。其次,驱动机构采用单侧油缸驱动。主动侧有一个液压缸,液压缸通过连杆机构带动液压缸一侧的闸板支架动作,同时,通过闸板支架将动作传到另一侧,驱动闸门平稳开启,行程起始端有接近开关控制。另一侧为固定支撑的形式。为了解决设备除尘问题,采用全封闭式防尘结构,在旋转件与固定件之间利用软橡胶带密封,有效降低灰尘排放量,利于环保要求。

4 吊挂式称量料罐的优化设计

称量料罐在旋转料罐和上料闸的下部,称量料罐下部连下部阀箱。用作储料和称重及均压,配合上、下密封阀的操作,通过下部阀箱实现装料功能。结构如图5所示。

图5 称量料罐装配

1-料罐壳体及衬板; 2-插入件; 3-吊挂装置; 4-上密封阀; 5-拉杆装配

4.1 称量料罐组成

1)焊接钢结构壳体(有效容积85m3),罐内装有耐磨衬板;

2)插入件和插入件保护衬板 ;

3)上密封阀(通径Ф1600mm);

4)吊挂装置(3组含称量压头);

5)用于防扭的拉杆装置(4组);

6)入口耐磨衬套;

7)检修人孔及检修门。

4.2 工作原理及结构特点

称量料罐在装料时,下密封阀及料流调节阀均处于关闭状态,以保证高炉炉顶压力稳定。装完料后对 炉料进行称量,之后关闭上密封阀,对料罐进行半净煤气一次均压和氮气二次均压,使其压力达到炉顶压力时开启下密封阀及料流调节阀,向高炉进料。进料完毕,称量料罐成为空罐后,先后关闭料流调节阀和下密封阀,然后进行放散。当料罐内的压力降到大气压力,再次开启上密封阀,对称量料罐进行第二次装料。

称量料罐通过3组称量压头(130t)由三组吊挂装置悬挂在支撑环梁上。原设计的称量压头安装在支撑环梁上,但由于此次大修设计采用支撑轮代替回转轴承,又增加了4组导向轮,环梁上安装空间相对紧张,对称量压头维护和更换造成不便,因此将称量压头设计安装在吊杆上。吊挂装置结构如图6所示。

图6 吊挂装置

由于料罐容积加大,重量增加,考虑罐体强度问题,料罐本体设计时,罐体上、下部连接采用箱型结构的中间座代替原来的法兰。中间座上焊有与吊挂装置相连的吊挂架。

在料罐下锥部上有支承架支撑的插入件,用来控制高炉装料的偏析,并在下料时得到一个均匀连续的料流,降低落料高度。

四个弹性横向连接杆用来防止料罐旋转以及料罐在工作时的水平位移,可以在地震情况下减小料罐本身以及支撑钢结构所受外力的作用。连接杆一端固定在料罐上,另一端固定在平台上。

5 过渡短管代替眼镜阀

眼镜阀用于高炉休风时,把炉顶部分与炉内隔开以确保在安全状态下实现对无料钟炉顶设备的检修和维护。由于高炉生产要求连续性尽量减少休风次数,使设备长时间闲置,利用率不高,加上环境和保养问题,用来移动阀板的液压马达不能正常使用,阀板移动要靠人力推拉。其次,阀板压板压紧靠四个油缸完成,油缸动作不同步容易造成阀板不到位,导致高炉生产时泄漏。由于以上缺陷,采用过渡短管代替眼镜阀。过渡短管结构简单,作用与原眼镜阀的作用相同。它是由过渡短管本体与盲板及硅密封圈、把合螺栓组成。高炉正常工作时,盲板不装,在高炉休风检修时,只需将波纹管提升,在短管上加盖盲板,用螺栓把合,即可将炉内与炉顶设备阻断。其特点使用方便,并且成本低。

6 结论

炉顶设备中,还有许多结构需要进行改进,要做好优化设计,需要在真正了解工况的条件下,从理论上加以研究,才能达到目的。

[1]中国冶金设备总公司.现代大型高炉设备及制造技术.北京:冶金工业出版社,1996.

Optimization Design of Charging Equipment for Bell-Less Top in Baosteel 3BF Rebuilding

Su Hong

(Sinosteel Xi’an Machinery Co., Ltd., Xian 710201)

Baosteel 3BF (blast furnace) rebuilding project adopt centrally fed bell less top by rotary receiving hopper + hanging weighing hopper and optimize the structure of each component. The rotary receiving hopper use the structure of gear ring + support wheel and guide wheel instead of tooth type bearing. Charger gate adopt unilateral cylinder instead of bilateral cylinder driving, load cells design mounted on the hanging rod, the transition pipe instead of glasses valve.

Optimization design Centrally fed BLT Rotary receiving hopper Support frame Charger gate Hanging weighing hopper

苏虹,1965年出生,1987年毕业于东北大学机制专业,学士,高级工程师,一直从事高炉无料钟炉顶设计工作

TG542.5

B

10.3969/j.issn.1001-1269.2014.02.011

2014-02-20)