一种用于热态矿物块状颗粒的圆柱形冷却装置

罗 浩 彭志坚

(1:中冶南方武汉钢铁设计研究有限公司 湖北武汉430080; 2:武汉科技大学 湖北武汉430081)

一种用于热态矿物块状颗粒的圆柱形冷却装置

罗 浩1彭志坚2

(1:中冶南方武汉钢铁设计研究有限公司 湖北武汉430080; 2:武汉科技大学 湖北武汉430081)

介绍了一种适用于烧结、球团、石灰窑等热态矿物块状颗粒的专利技术-圆柱形冷却装置,该技术对比环式冷却机、干熄焦炉等具有占地小、无漏风、热利用率高、建设成本低等特点。通过在济钢球团厂的应用实践以及优化设计,已经具备推广应用的条件,有望实现烧结工序“零电耗”甚至“负电耗”。

烧结矿 冷却装置 竖冷器 余热利用

1 前言

近些年来,我国钢铁行业工程技术人员走出了一条“引进-消化-吸收-改进-创新[1]-输出”的道路,烧结球团行业整体技术处于世界先进水平,尤其是大型烧结机、环冷机实现了技术和设备的“双输出”。

1)目前我国烧结矿、球团矿冷却设备主要采用鼓风环式冷却机,技术成熟,运行可靠性高,但平均漏风率高达30%~40%,环保条件恶劣、余热回收率低的现象依然存在。国内部分企业开发出了烧结环冷机液态密封、双层密封等新技术,但此类技术尚处于不断改进阶段,而且存在投资偏高、维护难度大、有跑偏风险等问题。

2)随着国家对钢铁行业环保、节能减排的要求越来越严格,各钢铁企业对烧结球团工序降耗降成本挖潜力度加大,对烧结球团矿生产过程的余热利用越来越重视,近几年来新上的大中型烧结机项目中,余热利用装置几乎成为“标配”。

3)研究表明,烧结机主烟道烟气余热和冷却机废气余热两者之和占烧结工序能耗的50%,环冷机占其中的2/3,理论二次能源的产生量为1.62GJ/t[2]。据有关数据统计,我国烧结工序余热利用率还不足30%,与发达国家差距非常大[3]。可见,烧结厂余热回收的潜力很大。

4)造成我国烧结工序余热利用率低的主要因素有两个:

(1)目前作为主流设备的环冷机普遍存在漏风率高,热损失大等问题。传统环冷机发电量仅达到18kWh/t烧结矿,即使采用新型的液密封、双层密封等技术,也仅达到~30kWh/t烧结矿;

(2)烧结大烟道等余热利用技术普及率较低,技术尚未成熟。

5)环冷机本身的结构特点决定了无法达到高效率回收余热。环冷机是全钢结构体积庞大,而且外形复杂,难以设置保温措施,高温的烧结矿在冷却过程中有大量的热能以辐射的方式排到大气中,此部分热量损失约是全部热量的10%~15%。因此,烧结行业急需开发一种紧凑型、全密封的新型环保高效冷却设备。笔者通过多年研究及生产实践经验,研发出一种适用于烧结、球团、石灰窑等热态矿物块状颗粒的专利冷却装置(专利号:ZL201320549286.X),可弥补环冷机的不足。

2 烧结竖式冷却器与环冷机的比较

烧结球团竖式冷器却作为一种新的冷却方式,最早2007年应用于济钢1#竖炉作为炉外二次冷却装置,经实践检验,其环保、热回收效果良好,使用寿命长(三年未更换过任何部件),有效解决了竖炉球团矿冷却、余热回收的难题;本文介绍的适用于烧结矿生产的竖式冷却技术,针对烧结矿颗粒及温度分布不均匀、容易出现布料偏析等问题进行了一系列改进,成功解决了这些难题。

烧结球团矿竖式冷却技术采用对流热交换机理,物料由锥形布料器(风帽)均匀布料至外套筒内,利用重力自由下落过程中与来自内套筒的冷却风进行逆流热交换,冷却后的烧结矿逐步落到下部锥形漏斗内,再由拖料设备排出。工艺流程如图1所示。经过冷却风与热烧结矿的逆流热交换,分别获得150℃以下的烧结矿和400℃以上的热废气,热废气可用于产生蒸汽并网发电。

2.1 竖冷器与环冷机主要参数对比

传统环冷机的密封原理是分离式设备之间依靠金属和橡胶皮进行滑触密封,该方式不可避免地在使用过程中产生漏风;而竖冷器是全封闭结构,烧结矿从烧结机尾部通过排矿溜槽直接进入竖冷器,生产可靠性高,不易出故障,同时占地紧凑,外部可添加保温措施,热损耗低。

图1 烧结球团竖冷器工艺流程示意图

1-热烧结矿受料斗; 2-外套筒热废气汇集腔; 3-风帽及内风筒; 4-烧结矿汇集腔; 5-热废气出口管; 6-锥形漏斗

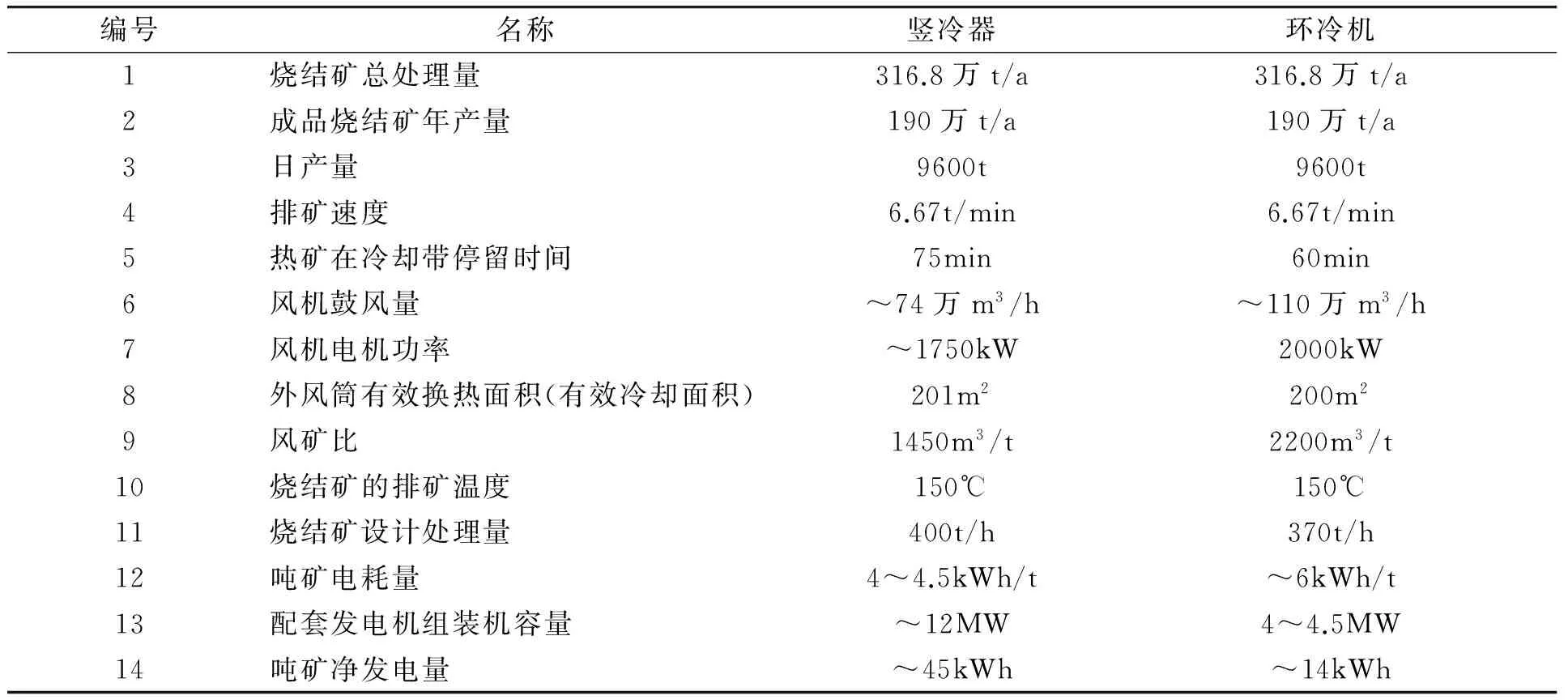

表1是198m2烧结机配套竖式冷却器与环冷机的主要参数比较。

2.2 烧结竖式冷却器对比环冷机的优点

1)环保:烧结矿通过单辊破碎机排矿溜槽直接进入竖冷器,利用料层的重力和底部拖料装置的摩擦力向下运动,全过程处于密封状态,无漏风点,大部分热废气参与循环利用,多余废气经布袋除尘后达标排放,因此彻底解决了传统环冷机漏风、低温段烟气直排导致粉尘污染的难题,环保效果好。

2)节能:烧结矿在竖冷器里冷却全过程无漏风现象,停留时间比环冷机长,而且冷却风仅需垂直穿过~1.5m厚的料层,料层阻力与环冷机相当,因此冷却所需电耗远低于环冷机等设备。

3)设备可靠性高、故障率低。竖冷器的可靠性、耐磨性在济钢已经得到了验证,通过在济钢一号竖炉球团的配套使用,整体部件连续工作3年无损坏无更换。竖冷器风帽、套筒采用了耐热耐磨合金材料,结构形式充分考虑到在高温条件下热应力对其产生的影响,因此使用寿命较长,不易变形。

表1 198m2烧结机冷却方式主要参数对比

4)采取偏析布料等措施,大颗粒布置在套筒内侧,小颗粒布置在外侧,因此鼓风冷却过程中不会出现套筒堵塞、卡料等现象。

5)设备重量轻于环冷机,投资成本增加幅度小。

烧结机竖式冷却器设备总重量约占环冷机的2/3,单价略高于环冷机,以198m2烧结机配套的竖式冷却器为例,总投资约1500万元;但与环冷机相比,年发电收益增加近3000万元。

3 烧结竖冷器与干熄焦炉的比较

干熄炉结构如图2所示。干熄炉为圆形截面竖式槽体,外壳用钢板及型钢制作,内衬隔热耐磨材料,干熄炉顶设置环形水封槽。干熄炉上部为预存段,中间是斜道区,下部为冷却段。冷却段下部壳体上有两个进气口,冷却段底部安装有供气装置。低温循环气体穿透红焦进行热交换,经降温冷却后排出;循环气体将红焦的显热从斜道及环形气道排出,并流经干熄焦锅炉进行热交换。

图2 干熄炉结构图

表2是198m2烧结机配套竖式冷却器与6m焦炉配套干熄焦的主要参数比较。

4 烧结竖式冷却器的研发

4.1 烧结竖式冷却器有限元分析

为了从理论角度更好的分析竖式冷却器工作原理及使用效果,特委托中冶南方技术研究院CAE中心对198m2烧结配套的竖式冷却器的冷却效果进行了多条件下仿真模拟。

主要模拟的变化条件有:竖冷器冷却风腔有效面积、进风口风温的变化等。通过对以上参数的调整,分析其对冷却效果的影响程度和趋势,借以优化竖式冷却器的工艺参数。

4.1.1 仿真结果

图3是竖冷器温度场分布情况,可以看出热废气汇集区四周为高温场,该温度场特征有利于提高外排热废气温度;从图4中可以看出由于冷空气从底部快速吹入,冷空气通过锥帽段的空隙对烧结矿进行冷却。

通过计算可以得到出口烧结矿的固体平均温度是150℃,在未使用循环热废气的前提下,出口气体温度是320℃,考虑到热辐射加热功能及根据能量守恒计算,实际可达350℃以上。

表2 竖冷器对比干熄焦炉

图3 烧结矿区域中间剖面温度分布云图

图4 中间剖面速度流线图

4.1.2 冷却空气入口温度为60℃时结果分析

图5是模拟冷却空气入口温度为60℃时竖冷器温度场分布情况,可以看出入口热废气温度提高,外排热废气温度随着提升。通过计算可以得到出冷却段的烧结矿固体平均温度是180℃(未考虑热辐射),出口气体温度是370℃(未考虑热辐射)。所以,考虑到热辐射,提高空气入口速度以及冷却后烧结矿在竖冷器底部锥段停留45分钟可继续降温,因此排矿温度完全可以达到150℃以下,出口气体温度超过400℃。该设备完全可满足生产工艺要求,所以采用循环热废气作为冷却介质的方式可行。

4.2 烧结竖式冷却器对烧结矿生产影响的研究

图5 冷却空气入口温度为60℃时中间剖面速度流线图

1)有利于提高烧结矿质量、粒度组成及强度

竖冷器上部设有缓冲漏斗,既起到防止漏风的作用,又可调节料流,稳定生产,从排矿溜槽到冷却段总储量可满足缓冲8~10分钟,相当于整个烧结过程所需时间1/4~1/5。750℃甚至更高温度的烧结矿在此过程中,未充分反应的燃料、CaCO3、MgCO3、FeCO3、MnCO3等碳酸盐继续发生化学反应,因此更有利于提高烧结矿质量、粒度组成及强度。

2)竖式冷却不会增加烧结矿的粉化

根据国内有关实验报告及论文结果显示,烧结矿平均抗压强度可达20MPa(12.5m堆高)以上[4],烧结矿竖冷器设计为矮胖型,最高堆高不超过12m,因此竖冷器不会增加烧结矿的粉化率;并且根据烧结矿粒度偏析原理,大块度热烧结矿布置在竖冷器内侧,与冷却风筒直接接触,小颗粒矿及粉尘分布在外围,并且随着下行过程中逐渐被吹走,因此料柱由上往下的透气性还会增强,对冷却极为有利。

5 竖式冷却器的发展前景

5.1 国家及地方产业政策的支持

我国《节能减排“十二五”规划》提出优化高炉炼铁炉料结构,降低铁钢比。推广连铸坯热送热装和直接轧制技术。推动干熄焦、高炉煤气、转炉煤气和焦炉煤气等二次能源高效回收利用,鼓励烧结机余热发电,到2015年重点大中型企业余热余压利用率达到50%以上。支持大中型钢铁企业建设能源管理中心。

《促进产业结构调整暂行规定》、《产业结构调整指导目录》将余热发电列入政策鼓励类。明确“此类投资项目按照国家有关投资管理规定进行备案;各金融机构应按照信贷原则提供信贷支持。其他优惠政策按国家有关规定执行。”

因此,充分采取烧结节能措施符合国家节能减排政策要求,符合企业降低能耗、提高竞争力的需要。

5.2 竖式冷却技术的适用范围

目前国内使用竖式冷却技术的主要有石灰窑、球团和焦化行业。其中,焦化干熄焦炉和球团竖式冷却器的工作原理类似,余热回收效率最高。

本竖式冷却器结构紧凑,节省投资,无二次污染,并且余热回收效率高,因此不仅作为烧结矿的冷却设备,是烧结行业的一次技术革新,在球团、焦化、石灰窑行业也具有推广价值。

5.3 经济效益分析

1)直接经济效益

表3 198m2烧结机竖冷与环冷经济效益对比

若以回收电价0.5元/kW·h计,使用198m2烧结机竖式冷却器年创效益4275万元,比传统环冷机多创收2945万元。折合每吨烧结矿降低成本15.5元。

2)节省电耗

由于竖冷器在工作过程中处于全密封状态,无废气外泄,无粉尘产生,并且配套锅炉排出的大部分热废气循环利用,富余废气经布袋除尘后达标排放,因此有效解决了环冷机因设备漏风、三四段废气直接排放造成的粉尘污染问题。

竖冷器采用单台风机进行生产,其装机容量比环冷机风机容量总和小10%以上,并且采用变频器调节,综合电耗降低约25%。

以198m2烧结机为例,若使用竖式冷却器作为冷却设备,仅冷却风机每年就可节省电量237.6万kW·h以上,若按照购电价0.62元/度计算,可节省成本147.3万元。

5.4 环保效益

以198m2烧结机配套235m2环冷机计,总风量约为110万m3/h,环冷机平均漏风率超过30%,相当于至少漏掉33万m3/h的热废气,按粉尘浓度100mg/Nm3计算,每年排放粉尘235.5t。因此,环冷机的漏风不仅严重污染了烧结厂区,还造成了生产原料的浪费。

6 结论

1)竖式冷却器有效解决了生产过程中环冷机等传统设备受卸料过程中产生大量的粉尘污染以及设备漏风率高,环境条件恶劣等问题,大幅提高了烧结热矿余热回收率,降低烧结矿冷却工序能耗,以198m2烧结机为例,若将竖式冷却器、大烟道的余热进行发电,吨矿可发电45kW·h以上,而烧结生产吨矿电耗为42kW·h,富余3kW·h输出,烧结余热回收发电自给自足,完全可实现烧结矿生产“负电耗”。

2)竖式冷却器采用钢结构制作以及利用料磨料原理,设备结构紧凑而且耐磨损,具有运行安全可靠,维修成本低的特点,并且投资成本低,经济效益显著。

3)烧结矿竖式冷却器采取偏析布料等措施,大颗粒布置在套筒内侧,小颗粒布置在外侧,因此解决了冷却过程中套筒堵塞、卡料等现象。

4)竖式冷却器占地较为紧凑,可以设置在烧结机室尾部下方,现有采用带式烧结机技术的生产线均符合改造条件。

5)该技术在烧结、球团、石灰窑等冷却热态矿物颗粒领域具有很高的应用价值。

[1]唐先觉.我国烧结机大型化的历程、现状及几点意见[C].2011年度全国烧结球团技术年会论文集,2011:5-8.

[2]周继程等.我国烧结工序能耗现状及节能技术和措施[J].冶金能源,2010(3):23-25.

[3]王兆鹏,胡晓民.烧结余热回收发电现状及发展趋势[J].烧结球团,2008(2):31-32.

[4]邵剑华等.烧结矿高温抗压强度研究[J].钢铁,2008(9):12-14.

A Cylindrical Cooling Device for Hot Mineral Particles

Luo Hao Peng Zhijian

(1:WISDRI Wuhan Iron and Steel Design and Research Institute Co., Ltd., Wuhan 430080; 2:Wuhan University of Science and Technology, Wuhan 430081)

This article, introduces a patented technology, a cylindrical cooling device, suitable for sintering, pelletizing, lime and other mineral particles, the comparison of the ring cooler technology, CDQ furnace has the characteristics of small footprint, seamless style high thermal efficiency, low cost construction. According to the application of furnace in pellets plant of Jinan Iron and Steel Co., it has been qualified to promote the application,and according to the use of the technology,sintering process is expected to achieve none power consumption or even negative power consumption.

Sinter Cooling device Vertical cooler Waste heat utilization

罗浩,男,1981年出生,2007年毕业于武汉科技大学矿物加工工程专业,硕士研究生,现任中冶南方武钢设计研究院烧结专业主任工程师

TF321.4

A

10.3969/j.issn.1001-1269.2014.04.002

2014-04-21)