小型钢矫直机下辊轴向渐进位移分析及改进措施

卫 卫

(中冶华天工程技术有限公司 江苏南京210019)

·革新与改造·

小型钢矫直机下辊轴向渐进位移分析及改进措施

卫 卫

(中冶华天工程技术有限公司 江苏南京210019)

介绍了角钢矫直时产生侧弯的判断方法。分析了小型钢矫直机矫直辊轴向位移对角钢侧弯的影响机理,提出了消除矫直辊轴向位移的相应解决方案。为消除矫直机下辊环在矫直过程中出现的轴向自行移动现象,在全部下辊环调整到设定位置后,对下辊轴向调整机构的主动小齿轮采用防松卡固定的措施。实验证明,采用放松卡固定后,角钢出现侧弯现象大为改善。

小型钢矫直机 矫直辊轴向位移 侧弯 影响机理 解决方案

1 引言

型钢热轧成型,经冷床冷却后,一般均需通过矫直得到平直度符合要求的型钢产品。矫直的主要作用是通过矫直机的上下辊反复弯曲型钢,消除残余应力、上下弯、侧弯、扭转等缺陷,保证产品的各项允差在规定范围内,同时也要防止矫直过程型钢的啃伤、矫裂、矫痕等缺陷。

由于型钢生产中作为非对称截面的角钢在矫直过程中出现侧弯现象具有典型的意义,仅就角钢在矫直过程中产生侧弯的现象进行探讨。

2 角钢侧弯判断及消除

角钢出现侧弯可以这样判断:当角钢出现侧弯时,沿角钢长度方向观察,矫直印痕在角钢断面上呈不同高度变化。

角钢矫直时温度、厚度的变化、矫直辊轴向的位置、矫直辊轴向位置的变化等原因都可能对角钢出现侧弯有所影响。实际生产中,对于角钢矫直进入矫直机时的温度、角钢轧件的厚度变化可由轧制及冷却工艺的微调进行改善。中小型钢矫直一般采用大压下方式使型钢翼缘发生全塑变,产生金属流动,使两侧翼缘合理拉伸压缩,有利于侧弯的矫直。

为消除矫直辊轴向位置的影响,根据矫直工艺的需要,试矫阶段前进行矫直辊的轴向位置参数预设;尔后通过对前次矫直型钢平直程度进行实际测量、判断后,对单个矫直辊的轴向位置及压下量进行修正调整进行后续作业。事实上,由于国内中小型矫直机技术装备水平普遍较为落后,矫直机的矫直辊的轴向窜动,径向跳动均较为严重,因此,为得到合格的矫直型钢产品需要有经验的矫直工不断进行参数微调,以应对变化的矫直机工作状态。

3 高精度矫直对矫直机要求

阿曼国某型钢生产线中采用二台P380型矫直机左右对称布置,在线矫直。P380型矫直机是一种符合国际上SMS、DANIELI等厂商矫直机主流技术特征的高刚度、高精度9+1辊机型矫直机;该机为满足多品种,宽规格范围、高精度要求,采用小节距、高刚度机架、高刚度矫直辊系设计以解决国内传统矫直机刚度不足,矫直精度低的问题。P380型矫直机下辊为固定传动辊,采用手动调整方式满足轴向零位标定要求。下辊单个矫直辊的轴向位置一经调整后,正式矫直作业中一般不再频繁调整。上辊为非传动辊,采用编码器测控下的电动压下及轴向位置调整控制型钢平直度;矫直辊调整采用预设模型参数方式。因此,由型钢侧弯影响因素分析认为,这种自动化装备水平较高的机型,对矫直辊轴向窜动,径向跳动均应有较高的要求。

4 侧弯现象的观察与分析

1)在角钢试矫中发现,矫直机在工作一段时间后,矫直的角钢出现侧弯现象。

试矫作业采用的角钢为商品型材,两边高度及厚度公差符合要求;矫直辊位置设定由经验丰富的矫直工进行;角钢矫直试验在常温下进行。因此,首先排除了试验角钢矫直时温度、厚度的变化原因。分析发现,角钢出现侧弯现象在工作一段时间后发生;试矫初期无论直线度还是侧弯值基本符合要求。因此,也排除了矫直机各矫直辊轴向位置设定不当的原因。

2)基于角钢侧弯影响因素的分析认为;型钢侧弯是由于矫直辊轴向位置处于不稳定状态;而矫直辊轴向位置状态受设备间隙的影响及其他因素影响。

根据矫直机辊子转动、轴向位移调整、上辊垂直调节三项功能要求;上辊辊系中有一项转动,两项直线移动要求,下辊辊系中有一项转动,一项直线移动要求。这三项运动都要求相对运动的零件之中留有必要的间隙。满足必要相对运动的间隙,通常理解为游隙;相应的零件或系统移动称之为游动;而超过必要的间隙引起的移动称之为窜动。相对而言,上辊由于功能较多,辊系的累计游动量更大。但装配时,由于间隙调整不当,本属于游动范畴的零件之间运动容让,演变为影响矫直精度的辊系窜动状态,这属于非正常状态,需要加以解决。

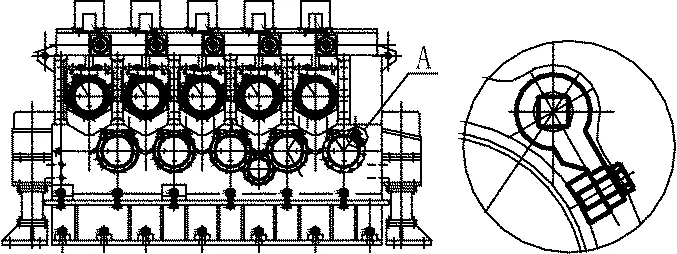

图1 矫直机下辊的辊系图

1-防松卡; 2-小齿轮; 3-齿轮螺套; 4-定位套; 5-矫直辊轴; 6-圆螺母; 7-双向止推轴承; 8-双列滚柱球面轴承; 9-辊环

3)通过对矫直辊系设计图纸(见图1)的分析,主要有以下间隙存在:

(1)矫直辊箱与机架固定处位置的间隙。为满足上辊垂直升降功能条件,矫直辊箱凸缘与机架之间留有一定间隙。这个间隙的存在使得矫直轧件受到横向力时,带动整个辊箱在机架内窜动。国内老机型小型矫直机此项间隙较大,一般不小于0.5mm;实际使用过程中间隙一般大于1mm。据了解P380矫直机矫直辊箱凸缘与机架均在数控加工中心上加工,间隙尺寸应能保证。现场拆卸时用塞尺检测,各辊此项间隙基本约在0.1mm。

(2)齿轮螺母与箱体和端盖间的间隙。轴向位移调整机构的齿轮螺母与辊箱端面间隙的存在使得矫直轧件受到横向力时,带动包括位移调整机构的齿轮螺母随辊系一道窜动。

设计中,控制辊箱齿轮螺母配合凹坑和齿轮螺母宽度尺寸允差;利用端盖凸缘深度进行间隙调节;间隙控制在~0.1mm。

(3)齿轮螺母与定位套上螺纹侧隙及定位套上键与箱体键槽之间移动付侧隙。螺纹侧隙存在引起的效果与上述间隙,无法控制矫直辊的窜动。

(4)辊轴与轴承组之间轴向间隙及轴承游隙。

轴承与轴肩、定距环之间设计应无间隙。事实上,往往由于设计时蔬忽,内倒圆尺寸不当;装配工艺不严慎,轴承内、外环未与相关件靠实,造成实际间隙存在。

轴承的游隙一般约为0.05mm。此项游隙的保证除轴承自身品质外,尚需装配预紧实现。

上述四项间隙理论之和

Σ>0.1+0.1+0.05=0.25mm

4)上述间隙消降中,辊箱与机架固定处的间隙仅存在于上辊体系中,较为易于测量和处理。齿轮螺母与箱体及端盖间的间隙可测量后通过配制止口深度合适的端盖解决。齿轮螺母之间配合间隙在制造阶段螺纹付精度即已成型,使用阶段无法提高。辊轴与轴承组之间轴内间隙的消除可通过设计专用预紧工具进行处理。

矫直过程中下辊调整机构中齿轮螺母发生的意外转动,所产生辊系窜动是比间隙更大的影响因素。因此,对矫直过程中下辊调整机构中齿轮螺母发生转动观测与处理是重点。

5)对矫直机下辊轴向手动调整机构作周向原始位置标记后,发现小齿轮有偏离原始位置的角位移。进一步观测发现,在非操作人员主观因素条件下,矫直机入口第一根下辊轴向位置在矫直试验期间发生变化;矫直辊在工作中逐渐产生轴向移位,带动辊环偏离设定位置约6mm~7mm,从而破坏了矫直参数的稳定性,导致角钢矫直效果的劣化。初步判断,这是引起角钢出现侧弯现象的主要原因。

5 处理过程及措施

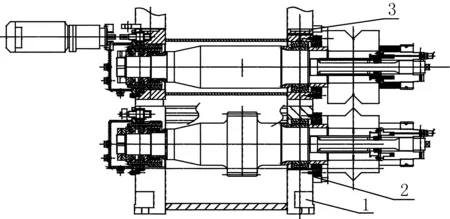

为消除矫直机下辊环在矫直过程中出现的轴向自行移动现象,在全部下辊环调整到设定位置后,对下辊轴向调整机构的主动小齿轮采用防松卡固定的措施。再次试验,角钢出现侧弯现象大为改善。见图2 轴向防松卡示意图。

图2 轴向防松卡示意图

对P380型矫直机上述间隙进行处理及小齿轮采用防松卡固定措施后,在辊系端部辊环与机架间采用3t液压千斤顶进行水平加载,以矫直机辊环侧机架加工面作基准,使用千分表实测矫直机上下辊的辊环侧面相对机架轴向位移量,并进行了辊轴径向跳动检测。见图3 矫直机辊环轴向位移检测示意图,图4 矫直机辊环径向跳动检测示意图。检测结果数值见表1、表2。

图3 矫直机辊环轴向位移检测示意图

1-机架基准面; 2-下辊加载千斤顶; 3-上辊加载千斤顶

表1 矫直辊轴向位移检测数值表(单位:mm)

表2 矫直辊径向跳动检检测数值表(单位:mm)

注:表2中数值为3点测量平均值

6 矫直辊产生轴向逐渐移位机理

分析矫直辊在工作中产生轴向逐渐移位的机理,对矫直机轴系的轴向定位结构设计和轴向窜动故障的排除有重要的帮助。

下矫直辊手动轴向调整功能主要由小齿轮带动齿轮螺套旋转,从而带动定位套产生相对位移来实现。

在图1矫直机下辊的辊系图中,齿轮螺套的外围结构为齿轮,内圈为右旋母螺纹。定位套内腔为轴承定位结构,内部配置可承受径向负荷的双列滚柱球面轴承和承受轴向力的双向止推轴承;定位套外径表面一端为右旋螺纹结构,与齿轮螺套配合构成螺纹副,另一端带有键槽。

小齿轮旋转时,带动辊系中的齿轮螺套旋转;而齿轮螺套的旋转,使定位套仅作直线移动,通过辊系中轴承的带动下,辊轴在箱体内轴向移动,从而引起辊环的轴向位移。这是正常的下辊轴向调整原理。

当型钢进入矫直辊时,由于型钢矫直时存在侧向力的原因,间隙的存在,使得矫直辊轴在旋转的同时,带动定位套作微量旋进/旋出动作。在旋转的同时,轴向整体产生位移在物理学上称之为“进动”。下辊轴系产生“进动”现象时,齿轮螺母在被动力作用下产生旋转;小齿轮作为轴向调整输入环节未加周向固定情况下,齿轮螺母反向带动小齿轮旋转。

定位套上螺纹为右旋。从辊环端观察,当1号矫直机为右进钢,辊环转动方向与定位套上螺纹方向一致时,下辊轴系产生向电机传动侧方向进动,齿轮螺母带动小齿轮逆时针转动(从端盖方向观察);而2号矫直机为左进钢,辊环转动方向与定位套上螺纹方向相反时,下辊轴系产生向辊环侧方向进动,齿轮螺母带动小齿轮顺时针转动(从端盖方向观察)。小齿轮设置防松卡后,小齿轮无法转动,在被动力作用齿轮螺母亦无法转动;而下辊环调定轴向位置后,将无法产生位移,从而保证了矫直参数的稳定性,消除了由于下辊轴向位移产生的角钢侧弯现象。

由于P380矫直机上辊系与下辊具有基本相同的结构,在矫直轧件作用下,上辊系也有可能产生“进动”。但由于上辊传动的初始环节为电机抱闸制动,因此,调定辊系轴向位置后上矫直辊基本上未产生由于 “进动”因素引起的位移。

上述分析表明,矫直机辊系的正确设计轴向间隙、采用适当的锁紧固定措施和轴向调整机构正确的装配调整,对保持矫直机工作状态稳定性的重要性。

7 改进措施后的效果验证

在分析引起下辊轴向自行偏离的原因后,进行试验验证。其他调整均已完毕条件下,下辊轴向移动小齿轮未装防松卡时,试矫过程中,下辊仍然产生自行偏离现象;小齿轮加装防松转卡后,1号、2号矫直机经过约350吨角钢矫直试生产,各个下辊偏离设定位置的轴向移动值,均小于轴向液压加载测定的数值,矫直后成品型钢平直度等允差经外方按DIN标准检测,符合DIN EN10056-1标准要求。P380型矫直机进行10号槽钢矫直试验,进一步检测性能,符合DIN EN1026-1 、DIN EN1079标准要求。过载测试是在双根5号角钢叠放进入矫直机条件下进行的,设备未出现异常。系列试验验证了P380型矫直机采用改进措施后的良好工作效果。

[1]李同庆.宽带钢拉矫机工作机理及性能优化的研究[D].北京:北京科技大学,1997.

[2]邹家祥.轧钢机械[M].北京:冶金工业出版社,2007.

[3]崔甫.矫直原理与矫直机械[M].北京:冶金工业出版社,2005.

Analysis and Improve Measure of the Axial Progressive Displacement of Lower Roll in Light Shape Straightener

Wei Wei

(Huatian Engineering & Technology Co., Ltd. of MCC, Nanjing 210019)

This article, introduce the judging method of lateral bending when straightening the angle steel, analysis the influence mechanisms about the axial progressive displacement of lower roll in light shape straightener of effect to lateral bending, put forward to eliminate the straightening roll axial displacement solution scheme, in order to eliminate the axial progressive displacement about the roller ring, the active small gear of the low roller adjusting mechanism is used the anti loose hook fixation when the low ring is adjusted to the set position. The test certificate that the lateral bending phenomenon is greatly improved when use the anti loose hook fixation.

Light shape straightener Axial progressive displacement Lateral bending Influence mechanism Solution scheme

卫卫,男,1955年出生,毕业于安徽工业大学机械设计专业,学士,高级工程师,主要从事钢铁冶金设备设计与研究

TG333.2

B

10.3969/j.issn.1001-1269.2014.04.011

2014-04-25)