优化控制在循环流化床锅炉的应用及实施

,

(中电投蒙东能源通辽盛发热电有限责任公司,内蒙古 通辽 028051)

优化控制在循环流化床锅炉的应用及实施

潘志刚,刘学武

(中电投蒙东能源通辽盛发热电有限责任公司,内蒙古 通辽 028051)

目前国内的循环流化床自动化投入率普遍较低,对分散控制系统提出了更高的控制要求,以增强电厂的整体效益和竞争力。但由于循环流化床机组的特有的燃烧特性,常规PID控制策略很难实现循环流化床锅炉燃烧自动控制,导致循环流化床锅炉机组的自动投入率低,机炉协调控制根本无法投运。优化控制系统在循环流化床锅炉燃烧控制的应用,为此提供了一种良好的解决途径。

优化控制系统XD-APC;无辨识自适应控制;循环流化床锅炉;分散控制系统

0 引 言

通辽盛发热电有限责任公司现有2台440 t/h循环流化床锅炉,2台135 MW机组,单元制方式。锅炉DCS采用北京国电智深控制技术有限公司的EDPF-NT系统,只有给水和减温水可以投自动,其余回路均手动操作。具有循环流化床锅炉特有的热惯性大、煤质多变、各种变量强耦合等特性,锅炉燃烧具有大滞后、非线性等问题,很难实现燃烧过程的自动控制。

1 CFB锅炉手动操作产生的问题

目前CFB锅炉燃烧自动控制系统基本未投运。而手动操作存在以下4个方面的问题:

(1)压力波动较大。该问题是循环流化床锅炉运行普遍存在的问题,会导致设备损伤 (特别是汽轮机),不利于机组长期运行,同时增加能耗。

(2)操作人员劳动强度大,增加人为失误,并且操作人员忙于一般运行,没有精力顾及提高机组运行经济性。

(3)手动操作方式,使得机组运行严重依赖于操作人员操作水平及劳动态度,不利于科学管理。

(4)由于手动操作,缺乏节能降耗的实施平台,不利于锅炉的经济运行。

针对上述手动可能产生的问题,为了锅炉运行的更加稳定,决定对锅炉运行进行优化控制的改进。

2 优化控制技术简介

工业优化控制技术是近年来迅速发展的高新技术,主要用以解决复杂流程工业过程中存在的多变量耦合、大滞后、时变等由传统的PID控制无法解决的控制问题。采用优化控制,可以改进控制效果,增加过程的平稳性,提高控制精度[1-2]。

在对优化控制系统进行市场考察后,选择了厦门厦大海通自控有限公司具有自主产知识产权的的XD-APC优化控制软件。该优化控制软件已经在CFB锅炉上有很多的成功案例,首次将无辨识自适应预估控制技术用在CFBB燃烧过程的闭环控制。其特点是无需在线和离线的模型辨识,适应各种工业过程控制,投运后无需人工调整参数,控制器能自动适应操作条件和各种工况的变化,自动调整相关控制器参数。控制系统通过组态可形成不同的先进控制器及各种单回路、串级、前馈和多变量的复杂控制系统,以满足不同的控制要求[3-4]。

XD-APC优化控制软件优化控制算法介绍:无辨识自适应控制(IFA)技术基于几何控制理论,与传统的PID控制类似,计算量小、实施容易,可适应各种流程和工艺[5]。但不同于传统PID控制的是,可以自动确定控制参数,控制器能自动适应操作参数和各种工艺参数的变化。

传统的PID控制常采用下述离散算法

Δu(k) =u(k)-u(k-1)=

式中:Δu(k)为控制器输出的增量;e(k)为控制器偏差;Ts为采样周期;需要整定的控制器参数为δ(比例带)或Kp=1/δ(比例系数)、T1(积分时间常数)和TD(微分时间常数)。工艺变化后若原控制参数不变,则会影响控制品质甚至造成不稳定,从而不能实现锅炉自动的长时间投运自动。

无辨识自适应IFA控制采用下述PSD算式

Δu(k) =g(k)|e(k)+r0(k)Δe(k)+

r1(k)Δ2e(k)|。

式中:g(k),r0(k),r1(k)依据几何原理在线自动整定,无需人工干涉;同时,控制器参数的确定过程不需要过程模型的辨识,可避免在线辨识带来的不稳定因素,增加了系统的可靠性。该技术可适用复杂的工业流程,并加入预估算法,其中的预估时间可以针对不同的锅炉在运行中实时自动调整,以解决像CFB锅炉这种装置特有的大滞后现象。

3 实施优化控制系统的目的

(1)实施优化控制系统的主要为了达到以下控制目标。

①指导机组的经济运行。为生产、检修、运行及管理人员提供真实全面的分析数据,通过优化控制系统即可查阅、监视机组各种运行参数,对各项指标进行复杂的分析计算,得出调整的操作方式,以指导机组的运行优化。

②降低成本,提高效益。根据机组燃烧机理,对机组运行进行调整,及时优化机组运行参数,减少损耗,降低煤耗1%,提高锅炉热效率。

③维持汽压、风量、氧量等参数的稳定,特别是床温的稳定。料床温度是一个直接影响锅炉能否安全连续运行的重要参数,同时也直接影响锅炉运行中的脱硫效率及NO2的产生量。通常情况下,856 ℃床温是炉内脱硫的最佳温度, NO2的产量也较低。床温过低不但使锅炉效率下降,而且运行不稳定容易灭火;床温过高会使脱硫效率下降、NO2产量大大增加,同时易造成炉膛料床结焦,无法循环硫化燃烧而停炉。

(2)实施优化控制系统后要达到的指标。

①蒸汽压力。负荷稳定状态保持在±0.20 MPa内,协调方式增减负荷过程中保持在0.5 MPa内。

②负荷。控制在给定值的+3.5 MW以内。负荷调整速度:实现汽机与锅炉的协调控制,变负荷率≥1.5 MW/min,可在15 min内实现负荷变化35 MW,且保持压力的稳定。

③床温。≤+35 ℃。工况变化较大时,控制在工艺允许波动范围内。

④节能降耗。优化控制系统比较手动操作,电耗煤量降低1%以上。

⑤在主设备无故障的情况下,优化系统所有自动回路(主汽压力自动、一次风自动、氧量自动、炉膛压力自动、机炉协调自动控制),自动投入率达到100%。

4 优化控制系统实施方案

4.1通讯方案

优化控制系统XD-APC目前已集成了多种通讯模块,用于与不同的系统通讯,为多种多样的过程控制设备提供了一个公共的接口,而与过程中的控制软件或设备无关,因此,通过选择可靠的通讯可以实现优化控制软件外挂在DCS系统上,实现与DCS的通讯,是一种方便而又安全的方法。经比较后选择mudbus通讯。

4.2优化控制系统主要控制回路具体方案

根据现场的实际情况,优化控制系统所设计的控制回路主要有主汽压力控制、一次风控制、氧量控制、炉膛负压控制和机炉协调控制,各控制回路相对独立,相互影响,协调配合。

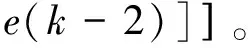

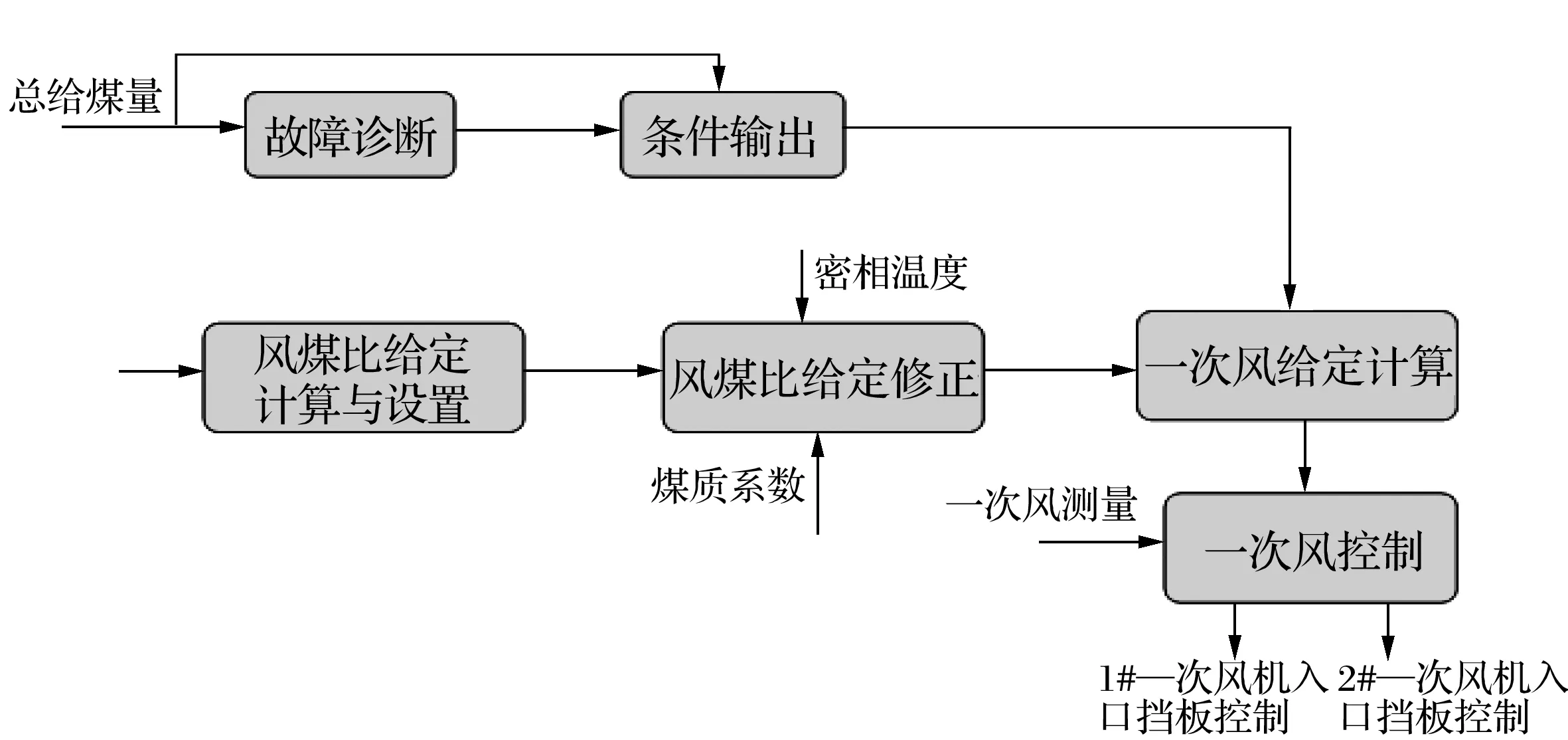

4.2.1 床温-主汽压力控制

由主汽压力-密相温度控制级-给煤控制组成的三级串级控制系统,同时加入负荷变化等前馈信号。控制器输出的总给煤量按多种分配方式控制各台给煤,包括总量平均分配、跟踪分配、分组分配等方式。在压力回路处于自动控制状态时,操作人员直接在DCS操作画面上设定新的压力给定值即可,控制逻辑如图1所示。

图1 床温-主汽压力控制逻辑图

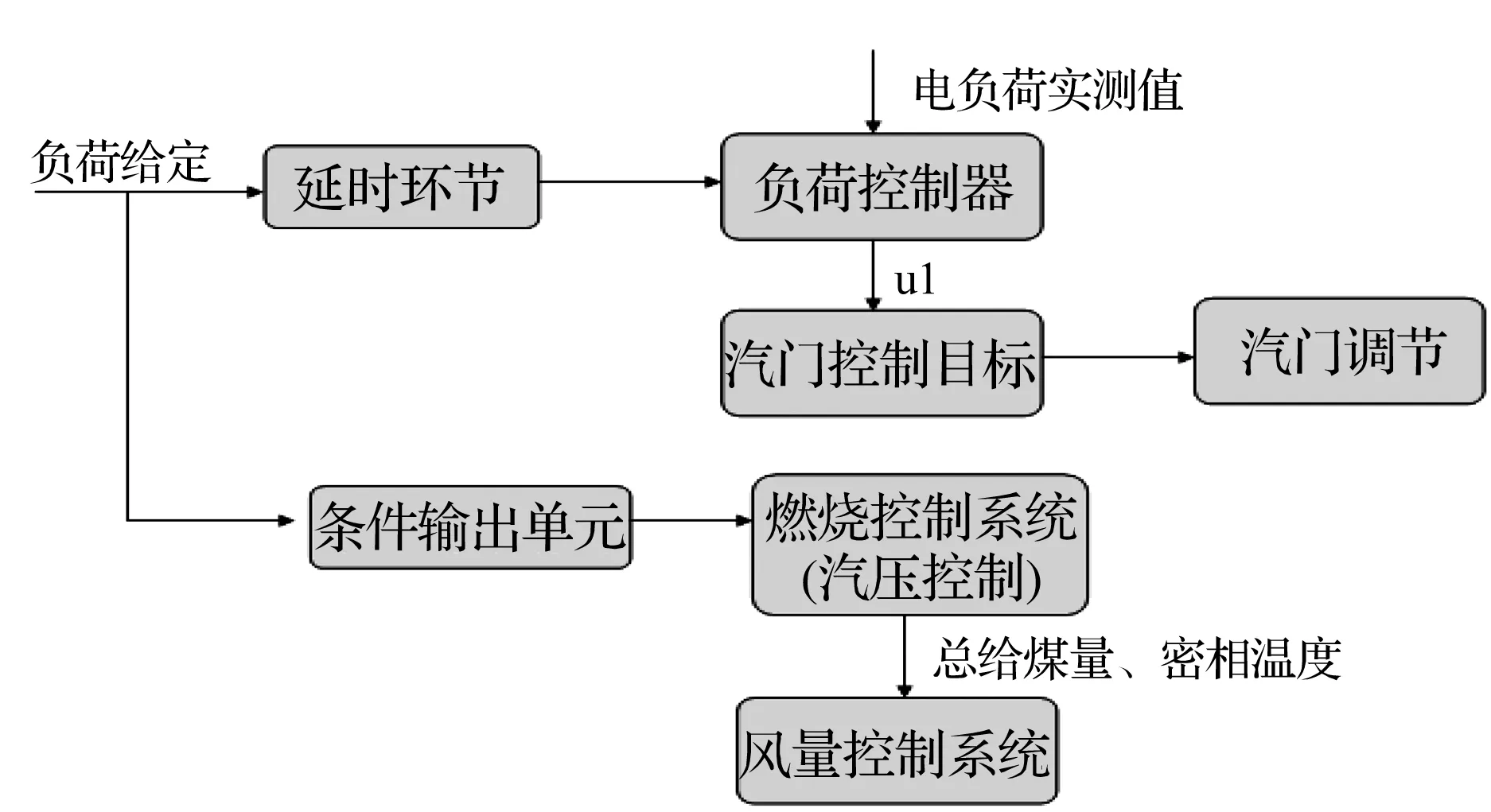

4.2.2 一次风量控制

一次风控制的主要目的是维持风-煤比稳定,风-煤比=一次风总量/总给煤量,故控制的一次风量会随着给煤量的增减而自动增减。控制器的调整对象为#1风机入口挡板开度和#2风机入口挡板开度。风-煤比的给定值在控制器处于“手动”位置时会自动跟踪实际的风-煤比值的10 min平均值(5 s计算1次),一旦控制器处于“自动”状态,风-煤比给定值即为投入自动时的风-煤比平均值,在自动控制状态下,根据煤质和密相温度对风-煤比给定进行在线修正,如图2所示。

图2 一次风量控制图

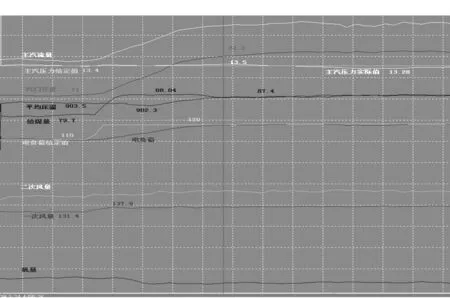

4.2.3 机炉协调控制

机炉协调控制系统由负荷控制、主汽压力控制、风量控制3个子系统组成,主逻辑图如图3所示。

图3 机炉协调控制主逻辑图

(1)负荷控制器仅当操作台上的负荷控制器处于“自动”位置(由运行人员切换)和电负荷给定值(由运行人员在操作台上设置或通过AGC给定)变化时才会开始运行,此时控制器的输出信号u1会“写”到汽门的控制目标,运行人员不能再设置。

(2)条件输出单元的作用是为燃烧控制(给煤控制)系统提供调整给煤量的前馈信号。其逻辑为:当电负荷控制器状态为自动时,输出电负荷给定值的变化信号,而当电负荷控制器状态为手动时,输出汽门指令变化信号,前馈量则根据实时计算的给煤量与负荷、密相温度的增益关系来确定。

(3)电负荷控制处于“自动”状态时,可以通过给定值的延时单元实现先调煤、后调负荷(调门),这样对主气压控制较有利。

(4)负荷协调控制可在电负荷控制器处在“手动”和“自动”的时候进行。电负荷控制处于“手动”时,由运行人员设置汽门控制目标,控制系统根据实际汽门的变化,向燃烧控制系统送出前馈信号,在调整汽门的同时,调整给煤量(如图3所示);而当电负荷控制处于“自动”时,运行人员只需改变负荷给定值,其余动作由控制系统完成。

5 系统实施过程

(1)先实现XD-APC优化控制软件与DCS系统的通讯。优化控制软件与DCS系统的通讯,即实现优化控制软件实时读、写现场数据问题。保证实时控制系统与优化控制系统的数据传输正常是优化控制系统工作的基础。

(2)优化控制方案的在线仿真阶段。在实现“读”的基础上即可对将实施的控制方案做在线仿真,仿真的同时可对方案进行调整。在线仿真时只用采集到的现场的操作数据,因此只涉及“读”操作,并且不会送任何数据到DCS操作系统,也不会影响生产。需要读的数据大约有300个变量点,需要写到DCS系统的有十几个数据点,对DCS系统的网络通讯影响非常小。

(3)优化控制系统的投运准备。为准备投运优化控制系统,需要对DCS做少量的逻辑和画面的调整,但原则是不改变DCS系统原有的功能。当不投优化控制时DCS系统和原来的操作完全相同。

(4)优化控制系统调试阶段。在上述“读、写”通讯和仿真基础上,进行最后的优化控制系统试运行和现场调试。为保证安全,开始时会对控制作用做较严格的限制,根据实施情况再逐步放松。

(5)优化控制系统的验收及正式投运。

(6)系统培训。包括使用操作培训和维护检修开发培训。

6 优化效果分析

(1)提高机组自动回路的投入率。目前已经实现CFB锅炉燃烧和机炉协调控制的自动投入,并且实现72h连续投运,在现场设备正常情况下,以上自动回路都可以100%投入自动。通辽盛发热电有限责任公司的自动投入率比其他同类型机组的自动投入率高出十几个百分点,甚至优于部分煤粉炉的自动投入率。控制效果相关曲线如图4~图6所示。

图4 控制效果相关曲线1

由图4可以看出,自动控制状态下增加10 MW 负荷,整个变负荷过程,负荷几乎没有超调,压力波动最大为0.1 MPa,锅炉运行稳定。

图5 控制效果相关曲线2

由图5可以看出,负荷设定值从130 WM分阶段降到103 WM,总计降负荷27 MW。优化控制系统累计减煤约18 t,压力设定值为13.4 MPa,最小值为13.38 MPa,最大值为13.63 MPa,最大偏差为0.23 MPa。自动控制配合完成了这个负荷变动,压力在允许范围内波动。负荷变化没有超调,同时一次风量和二次风量自动减小。

图6 控制效果相关曲线3

图6为稳态运行4 h 20 min的曲线图,图中负荷设定值135 MW,负荷最大偏差为1.5 MW;压力设定值为13.4 MPa,压力最大偏差为0.14 MPa。

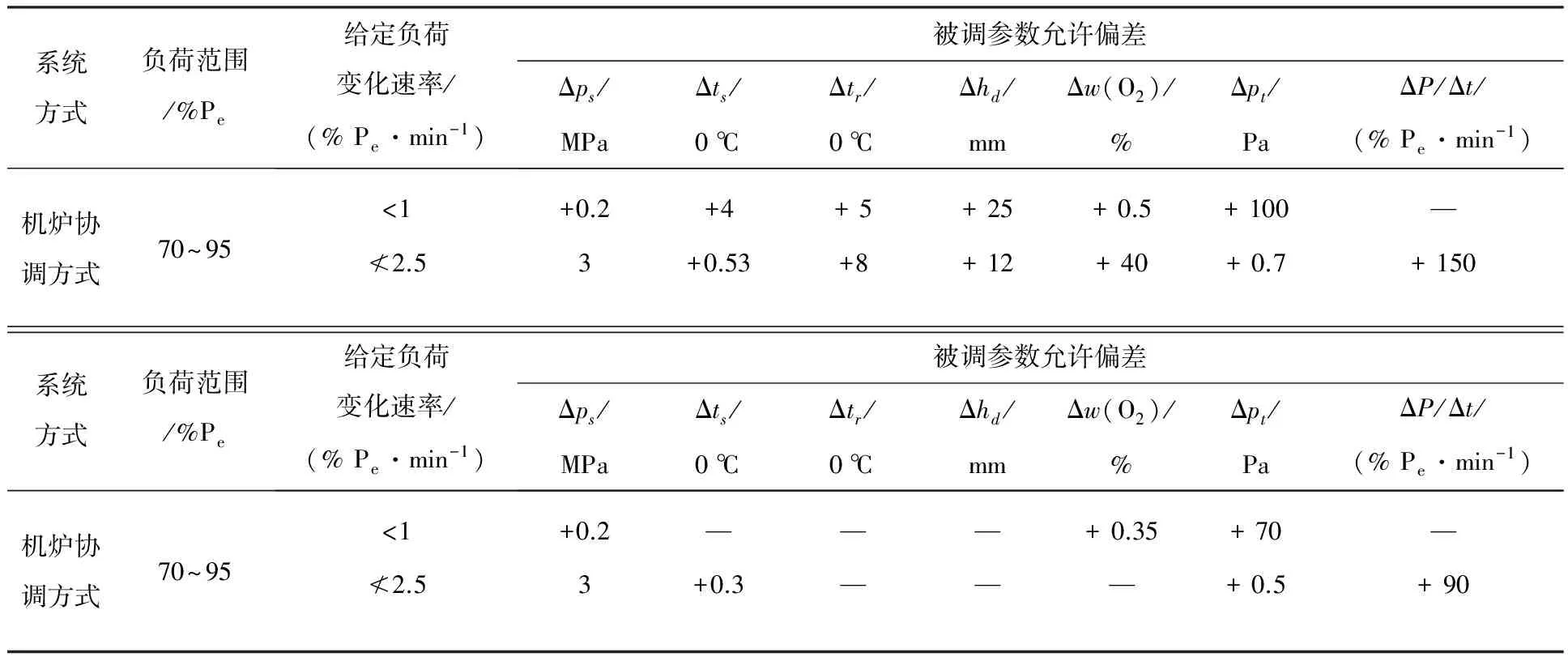

(2)静态、动态品质指标良好。表1为优化控制系统的静态、动态品质指标,对比DL/T 774—2004《火力发电厂热工自动化系统检修运行维护规程》中的技术要求,该工程已经达到了要求的技术指标,满足质量检验及评定标准要求。

表1 优化控制系统的静态、动态品质指标

注:Δps为主汽压力偏差;Δts为主汽温度偏差;Δtr为再热汽温度偏差;Δhd为汽包水位偏差;Δw(O2)为氧量偏差;Δpt为炉膛压力偏差;ΔP/Δt为实际功率变化速度。

(3)实现了节能和深化清洁燃烧效果,节能降耗,提高经济效益。投自动以后,机组运行更加平稳,炉膛燃烧状况稳定,提高了锅炉的热效率,发电煤耗降低约1.09%。

(4)采用优化控制,可以改进控制效果,增加过程的平稳性,提高控制精度。投入自动后,各项运行参数都很平稳,完全符合机组考核指标。无论是在负荷稳定还是变负荷情况下,自动控制系统都能够实现长期稳定自动运行。 目前投入自动后,大量的调节工作由手动变为自动,提高了机组运行的稳定性、安全性和可靠性,减少了操作人员大量的重复性操作,降低了操作人员的劳动强度,避免了人为操作失误所引起的机组非计划停机,提高了操作人员的运行操作水平。投自动以后,操作人员可以有更多的时间和精力去关注机组设备的运行情况,及早发现一些设备隐患,以便及时处理。同时他们会有更多的时间去思考机组的运行过程,从而提高其操作水平。

(5)为以后提高运行人员操作水平和规范机组运行操作规程提供经验借鉴。由于目前运行各班组操作人员技术水平有差异,手动时很大程度是凭个人习惯的操作方式及经验来进行操作,故每次接班以后,都会对运行参数进行一些调整,对机组的稳定及经济运行会造成一定的影响。投入自动以后,操作人员会逐渐适应自动控制的调节思路,从而统一操作人员思路,对规范操作习惯有很大的改善。同时对完善机组运行规程,提供了借鉴的经验。

[1] 无辨识自适应控制预估算法及应用[J].自动化学报, 23(1):107-111.

[2] 孙建平,单海斌.单片机技术在智能家具中的应用与发展[J].森林工程,2012,28(5):45-49.

[3] 李志刚,孙丽萍,刘嘉新.热网监控系统的设计与实现[J].森林工程,2013,29(4):90-95.

[4] 樊 诚,江青茵,曹志凯,等.循环流化床锅炉燃烧过程建模研究[J].计算机与化学应用,2007,24(3):371-374.

[5] DL/T 774—2004,火力发电厂热工自动化系统检修运行维护规程[S].

TheApplicationandPracticeofOptimizingControltoCirculatingFluidizedBedBoilers

PAN Zhi-gang LIU Xue-wu

(TongliaoShengfaPowerGenerationCo.,Ltd,ZhongdianToumengdongEnergyGroupCo.,Ltd.Tongliao028051,China)

Now, the input rate of automated circulating fluidized bed is prevailingly low. Thus, in order to promote the whole profit and competitive strength, the higher demand for DCS system is proposed. But, because of the peculiar combustion characteristics of circulating fluidized bed unit, it is hard to realize automated control of CFB boiler combustion by means of regular PID control strategy, which can lead to low rate of automated input of CFB boiler unit and the fail of boiler-turbine cooperative control. In these cases, the application of optimizing control to CFB unit combustion control offers an effective resolution.

Optimizing control system XD-APC; Identification-free adaptive control; CFB boiler; DCS

10.3969/j.issn.1009-3230.2014.003.005

2013-12-24

:2014-02-10

潘志刚,男,内蒙古通辽市科尔沁区,工程师,从事电厂生产管理方面的工作。

TK229.4

:B

:1009-3230(2014)03-0020-06