SO42-负载型固体酸催化制备生物柴油

乔仙蓉,李福祥

(1.山西工程职业技术学院,太原 030009; 2.太原理工大学 精细化工研究所,太原 030024)

SO42-负载型固体酸催化制备生物柴油

乔仙蓉1,李福祥2

(1.山西工程职业技术学院,太原 030009; 2.太原理工大学 精细化工研究所,太原 030024)

以浸渍法制备了不同载体的SO42-负载型固体酸催化剂,用于催化制备生物柴油。考察了不同载体及不同焙烧温度下的催化剂活性,并对催化剂的失活和再生进行了研究。结果表明,本实验制备的SO42-负载型固体酸催化剂催化制备生物柴油时具有较高活性,最佳实验条件下,100℃反应13 h,脂肪酸甲酯收率达90%以上;SiO2为载体时催化剂在100℃的干燥温度下催化活性较高, SnO2为载体时催化剂在450℃的焙烧温度下催化活性较高,而催化剂SO42-/SnO2-SiO2在焙烧温度小于450℃时催化活性皆较高。使用过的催化剂部分失活,原因是催化剂表面的硫酸根被甲醇淋洗掉;催化剂表面的活性位被油和甲酯所覆盖。使用过的催化剂通过焙烧,重新浸渍硫酸溶液再焙烧后,其活性得以恢复。

SO42-负载型固体酸;生物柴油;催化活性

生物柴油(Biodiesel)学名脂肪酸甲酯,简称“FAME”,是清洁的可再生能源。SO42-负载型固体酸催化剂无污染、具有高温稳定性和活性, 并且易与产物分离,目前许多学者将SO42-负载型固体酸催化剂应用于生物柴油的制备[1-5]。本实验以SnO2和SiO2为载体制备了一系列SO42-负载型固体酸催化剂,考察了不同载体、不同焙烧温度下的催化剂用于制备生物柴油时的催化活性,并对催化剂失活原因进行了探讨,对催化剂的再生进行了实验。

1 实验部分

1.1 实验材料

大豆油,市售;无水甲醇,分析纯,市售;白炭黑,市售;SnCl4·5H2O,分析纯,北京化工厂;氨水,质量分数28%,天津市大茂化学试剂厂;油酸甲酯,市售;二十烷,分析纯,Alfa Aesar公司;正己烷,分析纯,天津市科密欧化学试剂有限公司;硫酸,质量分数95%~98%,太原化工农药厂。

1.2 催化剂的制备

一定量去离子水中,快速搅拌下,分别按n(Sn)∶n(Si)为1∶0,5∶1,1∶2的比例,先后加入一定量的SnCl4·5H2O和一定量的白炭黑。搅拌 1 h 后,边搅拌边滴加氨水溶液,至溶液的 pH 值为9左右。将所得沉淀陈化24 h 后,过滤,洗涤,干燥。用浓度为1 mol/L 的硫酸溶液按15 mL/g 的比例,浸渍干燥后的沉淀 30 min,再过滤除去浸渍液,干燥后在一定温度下焙烧。制备的SO42-负载型固体酸催化剂,分别表示为:

A,载体为SnO2;

B,载体为SnO2-SiO2,n(Sn)∶n(Si)=5∶1;

C,载体为SnO2-SiO2,n(Sn)∶n(Si)=1∶2;

D,载体为SiO2(由白炭黑直接浸渍硫酸溶液后,干燥后焙烧而得)。

1.3 生物柴油的催化制备

将大豆油、甲醇和催化剂以一定的摩尔比,放入100 mL 的带聚四氟乙烯内衬的不锈钢反应釜中。放入转子,将反应釜放入带温度控制和搅拌功能的油浴锅中。在一定温度下反应一定时间后,将反应产物冷却,离心分离催化剂,静置分层,用正己烷萃取出脂肪酸甲酯(简称甲酯)进行色谱分析。

1.4 生物柴油产率的确定

采用GC-920气相色谱仪(上海计算技术研究所),氢火焰检测器。采用内标法,以二十烷为内标物,分析产品中脂肪酸甲酯的含量。毛细管色谱柱:SE-54(30 m×0.25 mm),色谱条件为柱箱温度150℃,汽化室温度280℃,检测室温度260℃.柱升温程序:初温150℃,保持时间2 min,升温速率15℃/min,终温260℃,保持时间5 min.采用上海海欣气相色谱工作站对分析结果进行处理。

图1为反应产物的油相用正己烷稀释后,加入内标物二十烷后的气相色谱分析图。组分3,5,6均为产物生物柴油,其峰面积之和记为AME,内标物二十烷的峰面积记为Ab.

图1 脂肪酸甲酯色谱分析图

由于豆油相对分子质量较大,根据豆油和甲醇的酯交换反应,反应所得理论生物柴油质量近似等于豆油的质量,则生物柴油的产率可近似采用下式计算:

(1)

式中:yME为脂肪酸甲酯(即生物柴油)的收率;AME为脂肪酸甲酯的峰面积之和;Ab为内标物二十烷的峰面积;f为脂肪酸甲酯对二十烷的相对校正因子;m为反应物豆油质量;m1为正己烷稀释后的产物甲酯相总质量;m2为从m1中称取用于测试的样品质量;m3为加入测试样m2中的二十烷质量。

2 结果与讨论

2.1载体和焙烧温度对催化剂活性的影响

焙烧温度是形成SO42-负载型固体酸的重要条件。本实验根据文献[6]确定最佳反应条件:催化剂用量1 g、油醇摩尔比为1∶13(8.53 g油+4.16 g甲醇)、100℃反应13 h的条件下,考察了本实验制备的4种SO42-负载型固体酸在不同焙烧温度下对酯交换反应制备生物柴油的催化活性,如图2所示。

由图2可知,在最佳实验条件下,本实验制备的4种SO42-负载型固体酸催化制备生物柴油,在最佳实验条件下,100℃反应13 h,脂肪酸甲酯收率达90%以上。Jaturong Jitputti等[1]报道了SO42-/SnO2与SO42-/ZrO2等催化剂催化原棕榈油和椰子油酯交换制备生物柴油,200℃反应1 h,脂肪酸甲酯收率达95%;陈和等[2]报道了SO42-/ZrO2与SO42-/TiO2催化棉籽油酯交换制备生物柴油,230℃反应8 h,脂肪酸甲酯收率达90%以上;方建华等[3]研究了SO42-/TiO2-ZrO2固体酸催化废弃动植物油脂制备生物柴油,125℃反应3 h,脂肪酸甲酯收率达92%以上。由比较可知,本实验制备的SO42-负载型固体酸催化酯交换反应制备生物柴油,反应温度要求较低,脂肪酸甲酯收率较高,催化活性较高。

图2 不同焙烧温度下的催化剂对脂肪酸甲酯收率的影响

图2中,催化剂B与催化剂A表现了相似的催化活性规律。当焙烧温度为450~500℃时所制备的催化剂对体系有最好的催化性能。在450 ℃以前,随着焙烧温度上升,催化剂升温失水的过程中,硫酸根逐渐和表面二氧化锡产生强结合效应,形成酸活性中心,结合数目增多从而使催化剂酸性增强。文献[6]的红外谱图表明了硫酸根和表面二氧化锡这种结合效应。500℃以后,随着焙烧温度的升高,表面结合的硫酸根已大部分分解[7],催化剂酸性降低,脂肪酸甲酯的收率随之下降。这与文献[8]报道的二氧化锡为主要载体的SO42-负载型超强酸在450℃焙烧温度下催化活性最高的结论一致。比较图2中催化剂A与B曲线,催化剂B的催化活性明显高于催化剂A的催化活性,这说明催化剂制备中加入白炭黑,以二氧化硅作为氢氧化锡沉淀的载体的SO42-负载型固体酸催化活性有明显提高,这种制备方式也很好地解决了制备以纯二氧化锡为载体的SO42-负载型固体酸,制备过程中形成的氢氧化锡沉淀难以过滤的问题。催化剂C在焙烧温度大于450℃以后,其催化活性下降,表面结合硫酸根的分解是催化活性下降的原因[7];而在450℃之前其催化活性很高。为了探究其原因,制备了催化剂D,并研究了其焙烧温度与催化剂活性的关系。从图2中D曲线看出,经硫酸浸渍过的二氧化硅在低温下焙烧,对酯交换反应具有催化活性;在焙烧温度大于250℃以后催化活性迅速下降,催化生成甲酯的产率也随之下降;当焙烧温度大于450℃,其活性下降到几乎不催化该反应。笔者认为这种催化活性是由于硫酸在载体二氧化硅的表面吸附,机理有待进一步研究,这种活性称之为二氧化硅的载酸能力。从图2中C曲线可以看出,催化剂C表现了二氧化锡与硫酸根结合的超强酸能力和二氧化硅的载酸能力的综合,在焙烧温度小于450℃时其催化活性皆较强。

为了证明催化剂C在低温焙烧条件下的催化活性归属于SiO2的载酸能力,本实验制备了以下不同锡硅摩尔比的SO42-/SnO2-SiO2催化剂,于100 ℃焙烧5 h,同样反应条件下催化酯交换反应,实验数据如表1所示。

表1 100℃焙烧的不同Sn、Si摩尔比的催化剂对脂肪酸甲酯收率的影响

从表1可以看出,100℃焙烧条件下制备的SO42-/SnO2-SiO2催化剂,随着载体中二氧化硅摩尔分数的增加,其催化活性增强。这说明了二氧化硅浸渍硫酸溶液后在低温焙烧下的载酸能力以及对酯交换制备生物柴油的催化活性。

2.2 催化剂失活及活性恢复

SO42-负载型固体酸的一个缺陷是易失活。失活的原因有多个方面[9]:

1) 高价态硫被还原为低价态,降低了超强酸中S6+的含量,从而使固体超强酸的酸强度下降;

2) SO42-因溶剂化而流失;

3) 催化剂表面积碳,是由于表面吸附有机物,酸中心被覆盖,使催化剂活性部分丧失;

4) 亲核集团或分子进攻超强酸中心;

5) 储存过程中吸水,加热后失硫。

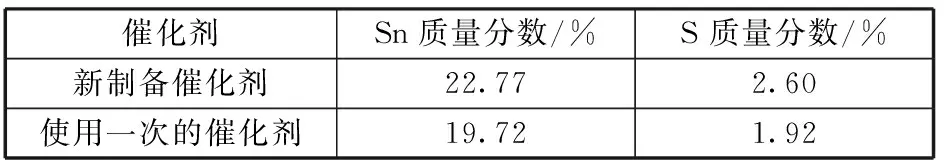

为探究本实验制备的催化剂催化制备生物柴油的寿命,使用催化剂C在上述最佳实验条件下,120℃反应3 h,考察了催化剂的重复使用性能。结果发现,新制备的催化剂和使用过一次的催化剂,催化制备生物柴油的产率(摩尔分数)分别为92.6%和23.4%。可见,使用过的催化剂其活性已大大降低。为探究催化剂的失活原因,对催化剂进行元素分析,结果如表2所示。

表2 催化剂元素分析结果

根据表2中的数据,可算出使用过的催化剂锡质量分数减少了3.05%,即催化剂中的锡硅摩尔比仍在1/3以上。根据文献[6]的讨论,锡硅摩尔比在1/3以上不会影响催化剂的活性。而催化剂中硫质量分数减少了0.68%,即使用过的催化剂表面硫质量分数是新制催化剂表面硫质量分数的70%左右。根据文献[10]的报道,硫含量的减少意味着SO42-与SnO2形成的超强酸中心的减少,从而使催化剂的活性大大降低,这是催化剂活性降低的原因之一。

催化剂中SO42-含量的减少是否意味着催化剂表面硫酸根的溶剂化,淋洗了催化剂表面硫酸根的反应物甲醇是否有催化活性?为探究以上问题,在上述反应条件下,分别采用以下两种方法进行反应:

1)将反应过的甲醇加入下一次反应(不加催化剂);

2)将反应过的甲醇和使用过的催化剂一起加入下一次酯交换反应。

结果表明两者甲酯产率(摩尔分数)分别为19.6%和40.1%。

为探究催化剂活性损失的其他原因,对催化剂作了两种再生处理。再生催化剂R1:将反应过的催化剂烘干后重新浸渍1 mol/L的硫酸,然后于450℃焙烧5 h;再生催化剂R2:将反应过的催化剂烘干,于450℃焙烧5 h后,再浸渍1mol/L的硫酸,然后再于450℃焙烧5 h。将这两种催化剂用于上述反应,结果发现,使用再生催化剂R1时甲酯产率(摩尔分数)38.9%;使用再生催化剂R2时甲酯产率(摩尔分数)91.2%。数据表明,经过第一种方法处理的催化剂活性稍有提高,但活性并未完全恢复。笔者认为,这是由于催化剂表面吸附反应物油脂或产物脂肪酸甲酯等有机物,酸中心被覆盖,使催化剂活性部分丧失。R1虽然经重新浸酸,但在焙烧时,吸附的油脂会影响二氧化锡与硫酸根结合形成超强酸中心,致使催化活性不能完全恢复。考虑到这一点,在R2重新浸酸前,先将催化剂高温焙烧以除去吸附的有机物,然后重新浸酸,再高温焙烧,使形成超强酸中心,其活性得到恢复。

3 结论

1) 本实验制备的4种SO42-负载型固体酸中,催化剂C((n(Sn)∶n(Si)=1∶2)在一定焙烧温度下的稳定性和催化制备生物柴油的活性最好,表现了二氧化锡与硫酸根结合的超强酸能力和二氧化硅的载酸能力的综合,在焙烧温度小于450℃时其催化豆油和甲醇酯交换反应制备生物柴油的催化活性皆较高。

2) 通过催化剂的重复使用性实验证明SO42-/SnO2-SiO2催化豆油制备生物柴油的失活原因主要有两点:第一,反应物甲醇使催化剂表面硫酸根溶剂化,导致催化剂部分失活;第二,催化剂表面吸附反应物油脂以及产物甲酯,致使催化剂表面酸活性中心被覆盖,使催化剂部分失活。

3) 将反应过的催化剂SO42-/SnO2-SiO2烘干,于450℃焙烧5 h后,重新浸渍1 mol/L的硫酸,然后于450℃再焙烧5 h,可以恢复催化剂的催化活性。

[1]Jitputti J, Kitiyanan B, Rangsunvigit P, et al. Transesterification of crude palm kernel oil and crude coconut oil by different solid catalysts[J]. Chemical Engineering Journal, 2006, 116: 61-66.

[2]陈和, 王金福. 固体酸催化棉籽油酯交换制备生物柴油[J]. 过程工程学报, 2006, 6(4): 571-575.

[3]方建华, 陈波水. SO42-/TiO2-ZrO2固体酸催化剂催化废弃动植物油脂制备生物柴油[J]. 化学与生物工程, 2011, 28(10): 25-27.

[4]李秀凤, 包桂蓉. 固体酸SO42-/ZrO2-CeO2催化小桐子油脂肪酸制备生物柴油的实验研究[J]. 燃料化学学报, 2012, 40(1): 37-42.

[5]卢怡, 苏有勇. SO42-/Fe2O3固体酸的制备及其催化合成生物柴油的研究[J]. 化学与生物工程, 2011, 28(1): 23-25.

[6]乔仙蓉, 李福祥. 固体酸SO42-/SnO2-SiO2催化制备生物柴油[J]. 太原理工大学学报, 2010, 41(1): 51-55.

[7]廖世军, 王乐夫, 杨兆禧,等. SO42-/ZrO2-SiO2催化剂的结构及其形成过程[J]. 物理学学报, 2000, 16 (3): 278-282.

[8]张密林, 丁立国, 刘文彬. 纳米固体超强酸SO42-/SnO2-La2O3-SiO2制备及催化反应研究[J]. 化工科技, 2004, 12(1): 44-46.

[9]华卫琦, 周力, 吴肖群,等. SO42-/MnOm型固体超强酸及其制备技术[J]. 石油化工, 1997,26(8): 553-560.

[10]唐新硕, 王新平. SO42-/ZrO2型超强酸酸中心形成机理研究[J]. 中国科学:B辑, 1994, 24(6): 584-595.

(编辑:张红霞)

BiodieselPreparationbySO42-SupportedSolidAcidCatalysts

QIAOXianrong1,LIFuxiang2

(1.ShanxiEngineeringVocationalCollege,Taiyuan030009,China;2.InstituteofSpecialChemicalsofTUT,TaiyuanUniversityofTechnology,Taiyuan030024,China)

In this experiment, SO42-supported solid acid catalysts with different carriers were prepared and used to prepare biodiesel.The activity of the catalysts prepared with different carriers and different calcination temperatures was investigated, the deactivation and regeneration of the catalysts were studied. It is found that SO42-supported solid acid catalysts exhibited high activity for biodiesel preparation.Under the optimal conditions, 100℃ for 13 h, the yield of methylesters was above 90%. In the case of SiO2as carrier at drying temperature of 100℃, in the case of SnO2as carrier at calcinations temperature of 450℃, and in the case of SO42-/SnO2-SiO2as mixed carrier at the calcinations temperature less than 450℃,all catalysts exhibited high activity. However, the used catalyst was partly deactivated, because SO42-was slowly leached out from the catalyst surface by methanol and activity sites were covered by oil and methyl esters.After calcination, re-impregnation with H2SO4solution, and re-calcination, the catalyst’s activity was resumed.

SO42-supported solid acid; biodiesel; catalytic activity

2013-08-10

乔仙蓉(1971-),女,山西临猗人,讲师,主要从事分析化学及应用化学研究,(Tel)13935100654

1007-9432(2014)02-0248-04

TQ645.8

:A