多极镁电解槽槽渣的形成和控制

谢丽娟, 谢永生, 徐 亚

(攀枝花钢城集团, 四川 攀枝花 617064)

多极镁电解槽槽渣的形成和控制

谢丽娟, 谢永生, 徐 亚

(攀枝花钢城集团, 四川 攀枝花 617064)

多极镁电解槽在生产过程中不可避免地产生槽渣,槽渣累积到一定量后会淹没交流加热电极,影响电解槽的温度控制,甚至导致死槽,严重影响电解槽的使用寿命。本文对槽渣的形成进行分析和讨论,并介绍了控制措施。

镁电解槽; 槽渣; 吨镁产渣量; 控制

0 前言

多极镁电解槽分为集镁室和电解室两个部分。氯化镁熔体从集镁室顶部进入电解槽后,与槽内电解质一起通过挡墙、阴极床、电解空间、阴极窗,在集镁室和电解室之间不断循环。氯化镁经过电解空间时,其电解生成氯气和液态金属镁(以下简称液镁)。氯气通过电解室集气罩抽送至氯气使用单位,液镁则和电解质一同通过阴极窗重新回到集镁室。液镁积聚一定量时,真空抽出送至海绵钛还原蒸馏工序。在整个氯化镁电解过程中,常常会有各种原因引起槽渣沉积。虽然多极镁电解槽设有一定的储渣空间,但是随着生产的进行,槽渣逐渐增多,且表面板结,其中电解室尤为明显。不断增加的槽渣量如果超出设计的储渣空间,则会淹没电解室的交流加热电极造成槽温无法调控,最终导致死槽。发生死槽事故的电解槽运行时间仅为原设计可运行时间的65%~70%,吨镁产渣量达到16 kg。多极镁电解槽结构示意图如图1所示。

图1 多极镁电解槽结构示意图

然而,由于多极镁电解槽结构特殊,除渣的工作强度大且设备要求高,除渣作业难以实施。为了延长电解槽的使用寿命,降低成本,只能对电解槽的产渣量进行控制。本文针对本公司电解槽生产过程中的出现的槽渣量大的原因和控制措施进行分析和探讨。

1 槽渣形成分析

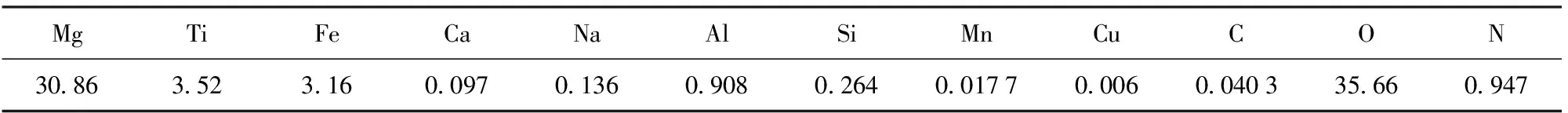

对运行中电解槽的槽渣取样分析发现(见表1),槽渣主要成分元素为Mg、O、Al、Si和Fe、Ti,其中以Mg和O为主。这些槽渣主要来自三方面:一是MgCl2在转运过程中与空气中的水接触生成MgO,或者液镁与空气中氧气接触生成MgO;二是电解槽外来原料中含有的杂质成分反应后沉淀;三是槽砖经电解质不断冲刷脱落[1]。

1.1 杂质Fe的来源

槽渣中的杂质Fe主要以单质形式存在[1-2],它来源于电解空间内部的钢阴极和运输氯化镁熔体的抬包等。一般来说,在电解槽生产初期,因为钢阴极表面存在杂质,槽渣中的Fe含量较高。随着电解槽的持续运行,槽渣中杂质Fe的含量会逐渐降低[2]。但是当钢阴极、槽衬等出现破损时,如钢阴极露出电

表1 槽渣成分 %

解质表面与氯气接触发生氧化,在高温熔体冲刷下,阴极上的单质铁会经破损处大量进入电解槽渣中。

1.2 杂质Ti的来源

从海绵钛还原蒸馏车间排放的MgCl2中往往带有单质Ti或者低价氯化钛[1],,特别是低价氯化钛进入电解槽后形成如海绵状物质包覆在阴极表面,同时吸附MgO形成一层钝化膜,造成Mg损失[2]。但是杂质Ti 不论以何种形态进入电解槽,很快就会与电解质中的Mg、O 反应进入槽渣或镁珠,存在时间不会太长。

1.3 杂质Al、Si的来源

电解槽的槽砖和砖泥都含有极为丰富的SiO2和Al2O3,它们在生产中受循环电解质不断冲刷,最后脱落沉于槽底,进入槽渣[2]。在3#电解槽拆槽过程中观察到,受冲刷的部位主要集中在电解槽挡墙和后墙处,尤其是后墙墙面冲蚀严重,有大面积的砖体脱落(见图2)。

图2 电解室后墙遭冲刷情况

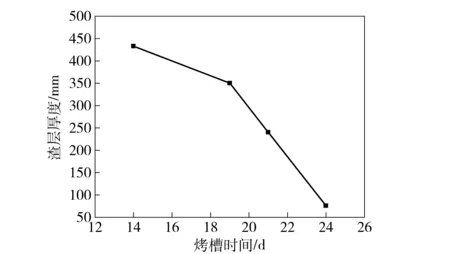

生产中发现,如果电解槽烘烤充分,槽砖之间粘结紧实,槽砖耐冲刷强度则会明显增强。从4台烤槽时间不同的电解槽产渣情况(见图3)可以看出,烤槽时间越长,槽渣生成量越少。相对于仅烘烤14 d的3#电解槽而言,当烤槽时间再延长10 d,槽渣量可减少约80%。

图3 烤槽时间对槽渣生成量的影响(加入2 500 t MgCl2)

1.4 杂质O的来源

杂质O来源于H2O和O2,本公司电解槽生产的主要原料是海绵钛还原蒸馏车间提供的熔体氯化镁,该熔体常常夹带一定量的液镁。由于熔体氯化镁本身具有极强的挥发性和吸湿性,而液镁有很强的还原性,生产初期采用敞口抬包转运熔体氯化镁为MgCl2和Mg与湿空气大面积接触提供了条件,造成大量MgO杂质产生,其反应方程式如下:

MgCl2+H2O=MgOHCl+HCl

(1)

2Mg+O2=2MgO

(2)

2MgOHCl+Mg=2MgO+MgCl2+H2

(3)

MgOHCl=MgO+HCl

(4)

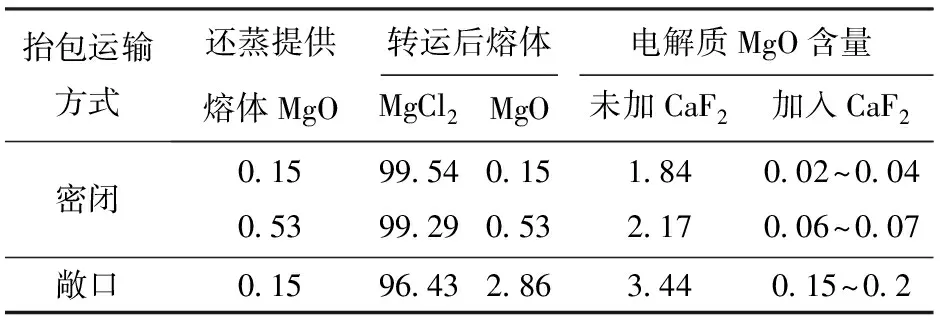

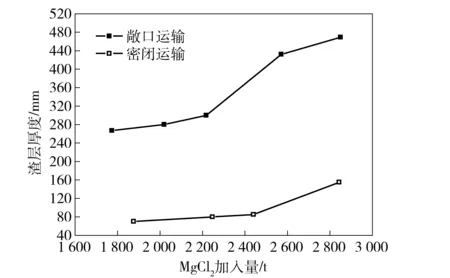

经检测发现(见表2),还蒸提供的氯化镁熔体含MgO 0.15%,经敞口运输后熔体内的MgCl2含量从99.54%下降至96.43%,MgO增高到2.86%。熔体进入电解槽后,其中的MgOHCl会继续反应产生MgO,造成电解质中MgO含量高达3.44%,远高于使用密闭抬包运输后的1.84%。而且使用敞口抬包后,在氯气总管的挥发分样品中也能检测出9.5%的MgO。图4是运输方式对槽渣生成量的影响。

表2 不同抬包运输方式下MgO含量的变化 %

图4 运输方式对槽渣生成量的影响

另外,电解槽上有2个加料口并未完全密封,在加料、出镁过程中,特别是电解质中的MgCl2偏高时,也会发生反应(1)~(4)。而且无隔板多极镁电解槽采用沥青对电解室四周进行密封,在长期高温作用下,沥青表面常有开裂现象,此时空气极易进入呈负压状态的电解室内,与刚刚从阴极表面电离出来的Mg反应生成MgO,造成氯气浓度明显下降、氯气流量增大的反常的情况。

电解生产使用的NaCl、CaCl2、CaF2等原辅料以及工器具在存放和转运过程中也会吸收周围空气中的水分。其中的O元素随着原辅料和工器具的使用进入电解槽内,生成MgO,但是这种MgO颗粒细小而不易沉降。并且,如果烤槽时间不够,导致电解槽内残留较多水份,启槽初期投入的氯化镁熔体会与水反应发生沸腾,产生大量的MgO杂质。

以上各种途径产生的MgO杂质可以通过添加CaF2将其逐渐沉积下来形成槽渣,另一部分则被镁珠吸附,造成镁珠密度增大,最后沉入槽底。这两种方式沉积的MgO占槽内MgO 的96.8%以上,它们便是槽渣中O的主要来源,但是仍有约3.2%的MgO会继续留在电解质中。然而实际生产中CaF2的净化能力有限,MgO产生的越多,沉降的MgO槽渣便越多,同时电解质中残留的MgO和氯气总管挥发分中的MgO也越高(见表3)。槽渣中的MgO,主要来源于敞口抬包运输方式造成的熔体氯化镁与空气大量接触产生的MgO。

表3 电解质MgO含量对产渣量的影响

1.5 其他因素

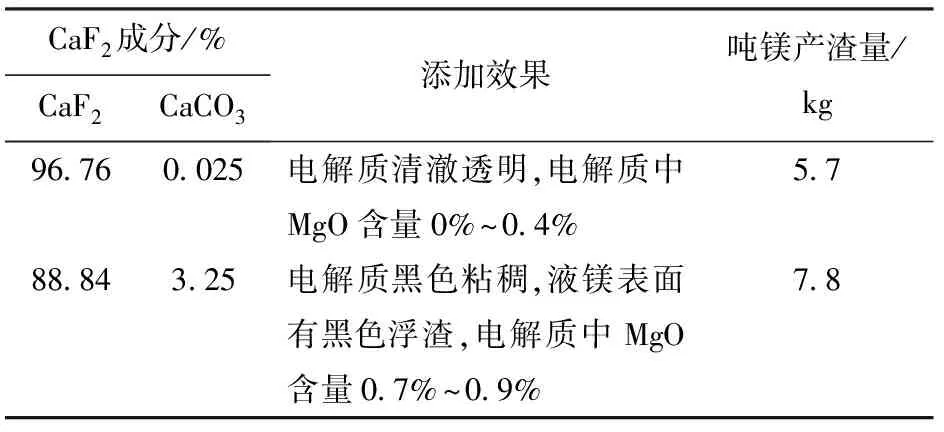

表4 CaF2中杂质对槽渣的影响

2 控制措施

综上所述,杂质Ti和Fe、Si和Al的来源单一,有一个长期积累的过程,其生成量对槽渣总量的贡献并不大,而MgO杂质的多少对槽渣量影响明显。可以从以下几个方面控制槽渣的生成:

(1)控制杂质Fe和Ti进入电解槽。首先控制电解槽液位在“0”点位置波动,保证钢阴极完全浸在电解质中。其次熔体氯化镁在电解前用液镁进行净化。

(2)控制Al、Si进入电解槽。对槽砖、泥浆成分进行专业检测,保证SiO2、Al2O3含量满足指标要求。加强槽砖的砌筑强度和精度,专业人员负责监工和验收,适当延长烤槽时间并优化烤槽工艺制度。

(3)控制杂质O进入电解槽。

第一,将敞口抬包改造为密闭抬包,包内采用充氩保护,杜绝氯化镁熔体在运输过程中与空气接触,同时保证还蒸车间提供的氯化镁熔体含MgO<0.5%。这是控制MgO产生的最重要措施。采用氩气密闭保护后,MgCl2熔体、电解质中的MgO可以实现有效控制,吨镁产渣量从16 kg下降至5.7 kg。

第二,加强电解槽的巡检,有沥青开裂时,将开裂沥青清除干净,重新浇注一层沥青,保证电解室的密封性。同时,对电解槽进行冲氩保护,非必要情况下,不开启加料口盖子,必须开启时,尽量缩短敞开时间,保持电解质受到氩气的保护。

第三,NaCl、CaCl2、CaF2等原辅料和工器具在进入电解槽之前充分预热干燥。

第四,交流加热电极对称安装加热,左右加料口均匀加料,以防一侧槽渣过高,影响加热。

3 结论

电解槽渣对电解槽的生产和运行寿命有着不良影响。长期生产实践发现,严格控制槽渣的主要成分,如杂质Fe、Ti、Al2O3、SiO2和MgO等的产生,可以大幅降低槽渣量。特别是对MgO杂质的控制,利用氩气隔绝其在运输和电解槽内反应过程中与空气接触,有着十分明显的效果。采取相应的措施后,公司吨镁产渣量由最初的16 kg下降至5.7 kg。

[1]方晓春,胡延昭.镁电解过程电解质除杂工艺实践[J]. 轻金属,2012,(8):52-54.

[2]张永健.镁电解生产工艺学 [M]. 长沙:中南大学出版社,2006:388-399.

[3]周云英,石玉英. 多极镁电解槽热槽现象的探讨[J]. 有色金属(冶炼部分),2012,(12): 29-31.

Formationandcontrolofcellslagofmulti-polemagnesiumelectrolyticcell

XIE Li-juan, XIE Yong-sheng, XU Ya

The cell slag exists in the production process of multi-pole magnesium electrolytic cell. When the cell slag accumulates to a certain amounts, it will submerge the alternating heating electrodes, effect the temperature control of electrolytic cell, lead to shutting down of the cell, and seriously influence the service life of electrolytic cell. The formation of cell slag was analyzed and discussed, and the control measures were introduced in this paper.

magnesium electrolytic cell; cell slag; slag amounts per ton of magnesium; control

谢丽娟(1985—),女,四川简阳人,工学硕士,助理工程师,从事镁电解生产研究工作。

TF822

B