瓦斯抽采钻孔“一堵一注”封孔工艺研究及应用

文/张利连现忠

瓦斯抽采钻孔“一堵一注”封孔工艺研究及应用

文/张利连现忠

瓦斯抽采是矿井瓦斯治理的主要手段,但是,在瓦斯抽采过程中,往往出现瓦斯抽采浓度低,抽采效果差,预抽时间长等问题。瓦斯抽采效果受到多种因素的影响,其中抽采钻孔的封孔工艺和封孔质量是关键。目前,国内外瓦斯抽采钻孔封孔技术主要有黄泥封孔、聚氨酯封孔、树脂锚固剂封孔、胶囊封孔器封孔、注浆封孔等。这些封孔技术在现场应用中取得了较好的效果,但也存在一些问题。如黄泥浆封孔的作业时间长,劳动强度大;聚氨酯封孔因操作可靠性低会导致封孔失败等。

为了提高矿井瓦斯抽采效果,煤矿工程技术人员经过大量的分析研究,改进了封孔工艺,提出了全程下套管、“一堵一注”瓦斯抽采钻孔封孔工艺。本文阐述了“一堵一注”封孔原理及工艺流程,并以邯矿集团陶二煤矿2217下底板岩巷现场试验为例,比较了使用该封孔工艺前后的瓦斯抽采效果。

一、“一堵一注”封孔原理

改进封孔工艺前,瓦斯抽采钻孔孔口抽采负压和抽采浓度下降很快。究其原因,可能是抽放管路某个环节漏气造成。但是,管路及钻孔连接头漏气多次封堵后,抽采效果仍不佳。通过对各个环节进行仔细分析,煤岩体受掘进影响产生的裂隙被忽略。

巷道形成后,煤岩体的原始应力状态受到破坏,巷道两侧形成应力集中区域,在此区域内煤岩体受破坏较为严重,形成不同程度的裂隙。再在煤体内施工直径75mm以上钻孔,加剧了煤体破坏,裂隙贯穿巷帮和钻孔,在抽采负压作用下,空气由巷帮通过裂隙进入钻孔。

在底板岩巷施工穿层钻孔预抽煤层瓦斯时,钻孔均为上斜钻孔,其封孔原理为:在钻孔施工完毕后,采用全程下套管(20m以里为花管),然后利用聚氨酯加白布带在孔口封一段约1m长封堵段,同时在该1m段下入1根2m长4分钢管用于注水泥浆。待聚氨酯凝固后,将水泥浆通过4分钢管注入孔内,至水泥浆从里段带眼双抗管返出为止。由于封孔段达到20m,利用水泥浆的重力作用渗入钻孔周围裂隙,使钻孔与周围的裂隙隔离开,进行瓦斯抽采时达到钻孔不漏气的目的,从而提高抽采效果。

二、“一堵一注”封孔工艺流程

图1 上斜钻孔封孔工艺示意图

1.封孔材料和设备

2寸双抗管、2寸花管、4分钢管、聚氨酯、水泥、注浆泵、白布袋。

2.封孔工艺流程

封孔工艺。钻孔采用全程下管进行抽放,对于见煤深度大于20m的钻孔,其封孔深度为20m,里面为花管,对于见煤深度小于20m的钻孔,其封孔深度为岩孔段,煤孔段为花管。孔口用聚氨酯加白布袋封堵,长度为1m。同时下一根2m长的4分管用于注浆,如图1所示。

钻孔封孔步骤。(1)封孔前需检查钻孔内是否有煤粉等堵塞钻孔,若发现有异常现象必须处理完毕后方可进行下一步操作。(2)钻孔封孔要求全程下管,钻孔施工完毕后根据钻孔见煤深度确定封孔长度,对于见煤深度大于20m的钻孔,其封孔深度为20m,里面为花管,对于见煤深度小于20m的钻孔,其封孔深度为岩孔段,煤孔段为花管。里面一段封孔管为花管,端口用木塞将管口堵死以防煤块进入抽放系统,影响抽放效果。(3)在孔口用聚氨酯封1m,并下一根4分管用于注水泥浆。水泥浆比例为水灰比为0.7∶1(质量比)。(4)将注浆泵与注浆管相连接。通过注浆管将水泥浆注入到钻孔内,直到孔口返浆为止。

三、应用实例

1.试验矿井概况及现场应用

陶二煤矿为高瓦斯突出矿井,设计生产能力125万t/a,主采1#煤层和2#煤层,地质条件复杂。矿井开拓深度内2号煤层最大瓦斯含量13.102m3/t、最大瓦斯压力1.51MPa,煤层透气性系统为0.158 m2/(MPa2·d)。

试验地点选择在2217下底板岩巷第一抽采钻场内,巷道在2#煤层底板距煤层法距约17米砂岩中掘进,采用锚网喷支护。顶板岩性多为中、细粒砂岩,局部为泥岩和粉砂岩,底板岩性多为粉砂岩和泥岩。

2013年8月份在2217下底板瓦斯抽放巷钻场内施工了12个穿层钻孔抽放2#煤层瓦斯。采用全程下管、“一堵一注”封深孔的钻孔封孔工艺,取得了较好的效果。

2.应用效果分析

在改进封孔工艺前,矿井采用聚氨酯封孔,封孔段长度设计为8m,但是在实际封孔过程中,由于塌孔等原因,很难达到要求。钻孔封孔完毕接入抽采系统后,瓦斯抽采浓度和抽采负压都比较低。2217下巷预抽钻孔采用原有的封孔工艺,最大瓦斯抽采浓度不到15%,瓦斯抽采负压迅速衰减,在钻孔接入抽放系统后不到20天的时间内瓦斯抽采负压降低到13kPa以下。说明瓦斯抽采效果差,要想达到瓦斯抽采达标需要更长的时间。

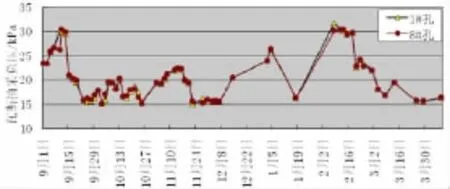

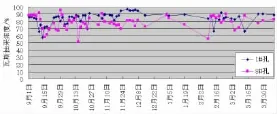

在2217下底板岩巷采用全程下套管、“一堵一注”封深孔的封孔工艺后,大大提高了瓦斯抽采效果,图2和图3分别为试验钻场1#和8#钻孔采用新封孔工艺后的瓦斯抽采浓度和抽采负压变化曲线图。

从图2可以看出,从2013年9月至2014年3月7个月的时间里瓦斯抽采浓度一直保持在50%以上,最大值达到95%以上。可见,采用封孔新工艺后,可以保持较长时间的抽采效果。从图3可以看出,采用封孔新工艺后,瓦斯抽采负压一直保持在15kPa以上,最大抽采负压达到30kPa以上,满足了抽采需要。

由上述分析可知,采用新的封孔工艺后,瓦斯抽采浓度由原来的15%以下提高到了50%~95%以上,瓦斯抽采浓度提高了3.3~6.3倍。瓦斯抽采负压由原来很快衰减至规定的抽采负压13kPa以下,提高到了15kPa以上,且保持时间较长。

图2 瓦斯抽采浓度变化曲线

图3 瓦斯抽采负压变化曲线

四、结语

瓦斯抽采效果的好坏直接关系到矿井瓦斯抽采达标速度。在诸多影响瓦斯抽采效果的因素中,瓦斯抽采钻孔的封孔质量是最关键环节。全程下套管、“一堵一注”封深孔的瓦斯抽采钻孔封孔工艺,由于封孔段达到20m,利用水泥浆的重力作用渗入钻孔周围裂隙,使钻孔与周围的裂隙隔离开,进行瓦斯抽采时达到钻孔不漏气的目的。陶二煤矿2217下底板岩巷上斜抽采钻孔采用该封孔工艺后,提高了矿井瓦斯抽采效率,满足了矿井瓦斯抽采需要,效果十分显著。

(作者单位:冀中能源邯郸矿业集团)

(责任编辑:庞永厚)