用离子型稀土尾矿制备多孔免烧陶粒

徐 晶 严义云 严 群 焦向科,3 罗仙平

(1.江西理工大学资源与环境工程学院,江西 赣州 341000;2.江西理工大学建筑与测绘工程学院,江西 赣州 341000;3.江西省矿冶环境污染控制重点实验室,江西 赣州 341000;4.江西理工大学稀土学院,江西 赣州 341000)

·稀土工程(与江西理工大学稀土学院合办栏目)·

用离子型稀土尾矿制备多孔免烧陶粒

徐 晶1严义云1严 群2焦向科1,3罗仙平3,4

(1.江西理工大学资源与环境工程学院,江西 赣州 341000;2.江西理工大学建筑与测绘工程学院,江西 赣州 341000;3.江西省矿冶环境污染控制重点实验室,江西 赣州 341000;4.江西理工大学稀土学院,江西 赣州 341000)

为实现离子型稀土尾矿的综合利用,减少离子型稀土尾矿对生态环境的影响,以赣南足洞离子型稀土尾矿为主要原料制备多孔免烧陶粒,考察了胶凝材料、激发剂、发泡剂的用量对陶粒性能的影响,并运用扫描电镜(SEM)对所制陶粒的微观形貌进行了表征。试验结果表明:用该离子型稀土尾矿制备多孔免烧陶粒的适宜固体原料配方为稀土尾矿占76%、水泥占10%、生石灰占8%、石膏占4%、铝粉占2%。按此配方制备的陶粒吸水率为30.28%、显气孔率为49.96%、真密度为1.65 g/cm3、抗压强度为3.17 MPa,且含泥量、盐酸可溶率和孔隙率均符合有关标准要求,可用作水处理滤料。SEM分析结果显示,所制陶粒内部孔隙发达,颗粒表面有水化硅酸钙生成。以上研究成果证明,以离子型稀土尾矿为主要原料制备多孔免烧陶粒是可行的。

离子型稀土尾矿 多孔免烧陶粒 原料配方

我国南方离子型稀土矿所含稀土以中重稀土为主,具有很高的经济价值。但在早期的开采过程中,缺乏有效的监督管理,滥采乱挖现象严重,加之当时的开采工艺不成熟,导致产生了大量的尾矿,不仅浪费资源,而且占用土地,引起水土流失,对生态环境造成了巨大破坏。资料显示,离子型稀土矿的开采使赣南地区约有100万hm2土地的地表植被遭到破坏,4 000万m3尾矿废土未得到妥善处理。对这些尾矿进行综合利用,既可以减少资源浪费和生态破坏,又能带来经济效益,具有十分重要的意义[1-4]。

陶粒具有密度小、质轻、耐火等优点[5],主要被用于建材、过滤、园艺等领域。传统陶粒主要由黏土或页岩制得,对日益匮乏的黏土资源造成巨大的压力。目前,许多研究者以粉煤灰等固体废弃物为主要原料制备陶粒,均能得到性能优异的产品。例如:刘阳生等[6]以铁尾矿为原料制备出用于废水处理的生物陶粒,其密度为1.02 g/cm3,吸水率为23.3%,对CODCr的去除率为92%,对氨氮的去除率为62%,对总磷的去除率为63%;邹志祥等[7]制备的粉煤灰免烧陶粒筒压强度为6.5 MPa,吸水率为24%,其他各项指标均达到国家标准要求。本研究以赣南足洞离子型稀土尾矿为主要原料制备多孔免烧陶粒,考察胶凝材料、激发剂、发泡剂的用量对陶粒性能的影响。

1 试验原料

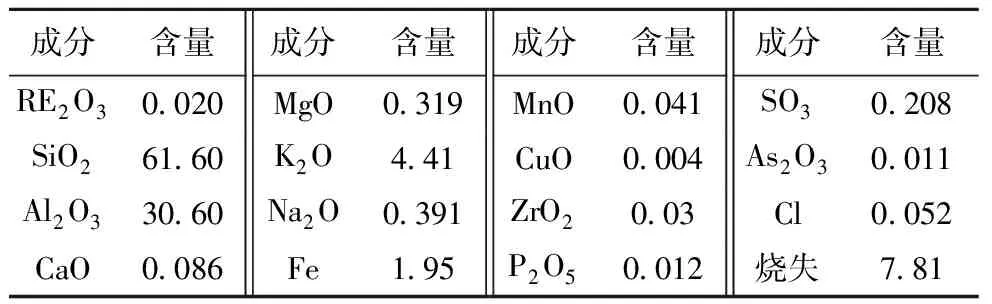

(1)体质材料。为赣州龙南县足洞离子型稀土矿区早期采用堆浸工艺开采时产生的尾矿,其化学成分分析结果见表1。从表1可知,该尾矿的主要成分为二氧化硅和三氧化二铝,二者总含量在90%以上,且重金属的含量非常低,适于制备陶粒[5]。

表1 尾矿化学成分分析结果

(2)胶凝材料。市售复合PC32.5硅酸盐水泥。

(3)激发剂。生石灰和石膏,均为市售品,粒度均在0.15 mm以下。

(4)成孔剂。铝粉,市售化学纯试剂。

2 试验方法

2.1 陶粒制备

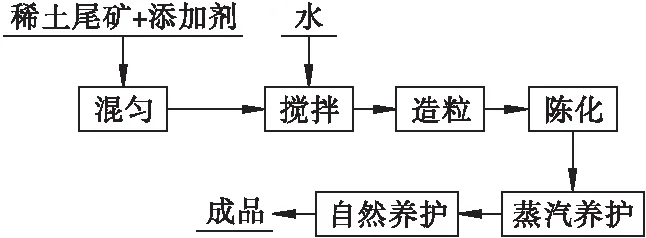

如图1所示,将碎磨至-0.08 mm的稀土尾矿与水泥、生石灰、石膏和铝粉按一定比例混匀,加入与固体总量之比为30%的水搅拌,在φ800 mm圆盘造球机中造粒成球,筛取粒径为5~15 mm者陈化1 h后,放入HBY-40A型蒸汽养护箱中60 ℃养护12 h,再自然养护28 d,即得陶粒制品。

图1 免烧陶粒制备工艺流程

2.2 陶粒性能测试与表征

根据制品吸水率W、真密度D、显气孔率P和抗压强度σ的变化确定陶粒的配方。吸水率、真密度和显气孔率的测定采用煮沸法[8]。抗压强度按下式求出[9]:

式中,F为压碎力,在SKE-5KN数显式抗压强度试验机上测得;V为试样体积。

采用飞利浦XL-30型扫描电子显微镜(SEM)表征陶粒的微观形貌。

3 试验结果与讨论

3.1 添加剂对陶粒性能的影响

3.1.1 水泥用量对陶粒性能的影响

水泥在蒸汽养护过程中会产生水化硅酸钙和水化铝酸钙等胶凝性物质,从而胶结物料,提高陶粒的早期强度;同时,水泥能提供较强的碱性环境,有利于促进稀土尾矿中活性二氧化硅和三氧化二铝的溶出,激发稀土尾矿的活性[10]。

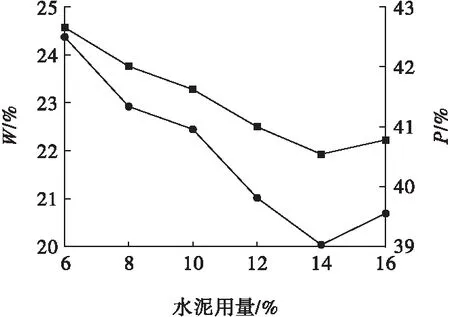

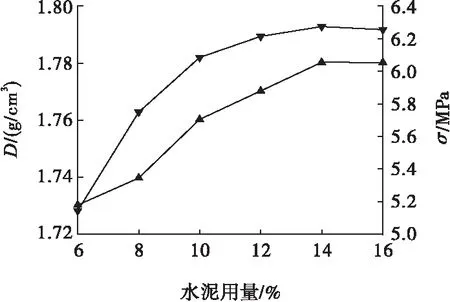

暂定生石灰用量为6%、石膏用量为4%(试验中各原料用量均为其在所有固体物料中的质量分数),不添加铝粉,考察水泥用量对陶粒性能的影响,试验结果如图2和图3所示。

图2 水泥用量对陶粒吸水率和显气孔率的影响

图3 水泥用量对陶粒密度和抗压强度的影响

由图2和图3可见:随着水泥用量由6%增加到14%,体系的胶凝性逐渐增强,颗粒之间的连接更加牢固,从而使得陶粒的吸水率和显气孔率不断下降,密度和抗压强度不断提高;但由于本试验选用的PC32.5水泥属早强型,因此当水泥用量继续增加到16%时,大量水泥的快速硬化使得颗粒之间的连接反而不是那么紧密,从而使得陶粒的吸水率和显气孔率转为有所上升,密度和抗压强度则转为略有下降。

鉴于陶粒既要有较高的显气孔率和抗压强度,又要有较低的吸水率和密度,综合考虑,将水泥用量定为10%。

3.1.2 生石灰用量对陶粒性能的影响

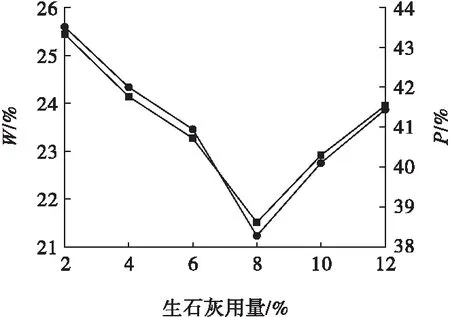

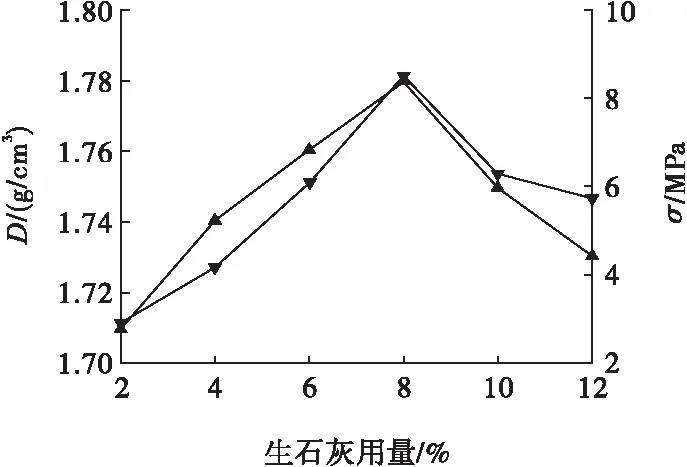

生石灰是制备免烧陶粒的激发剂,对陶粒的性能有很大影响。在水泥用量为10%、石膏用量为4%、不添加铝粉的条件下进行生石灰用量试验,结果如图4和图5所示。

图4 生石灰用量对陶粒吸水率和显气孔率的影响

图5 生石灰用量对陶粒密度和抗压强度的影响

从图4和图5可以看出,陶粒的吸水率和显气孔率随着生石灰用量的增加先逐渐下降后逐渐上升,并在生石灰用量为8%时出现最小值,而陶粒的密度和抗压强度随生石灰用量的变化则恰恰相反。这是因为在一定范围内增加生石灰的用量,可提高体系的碱性,促进水化硅酸钙和水化铝酸钙等胶凝性物质的生成,而生石灰的用量过多时,生石灰消解所需水量过大,会影响水化产物的生成,同时水化反应后多余的游离氧化钙会影响体系的安定性[11-12]。

根据图4和图5结果,为保证陶粒有足够的强度,取生石灰用量为8%。

3.1.3 石膏用量对陶粒性能的影响

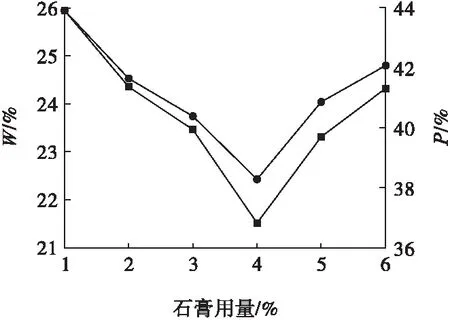

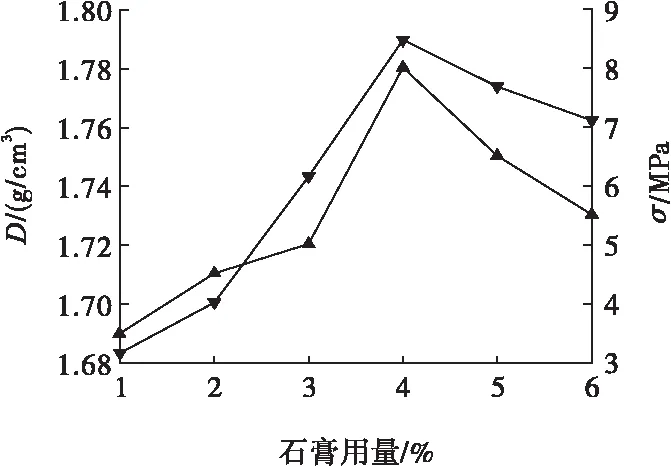

石膏与生石灰一样,可起到激发稀土尾矿潜在活性的作用。在水泥用量为10%、生石灰用量为8%、不添加铝粉的条件下,考察石膏用量对陶粒性能的影响,试验结果如图6和图7所示。

图6 石膏用量对陶粒吸水率和显气孔率的影响

图7 石膏用量对陶粒密度和抗压强度的影响

由图6和图7可见,随着石膏用量的增加,陶粒的吸水率、显气孔率和密度、抗压强度分别呈现与图4和图5中类似的变化规律。由于陶粒的抗压强度在石膏用量为4%时最高,故石膏用量取4%。

3.1.4 铝粉用量对陶粒性能的影响

经以上试验,虽使陶粒的抗压强度达到了最高,但陶粒的气孔率较低,密度较大,故需要通过添加铝粉,利用铝粉在碱性条件下溶解所产生的气体来调节陶粒的气孔率和密度。

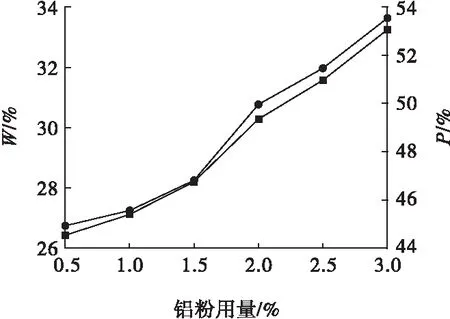

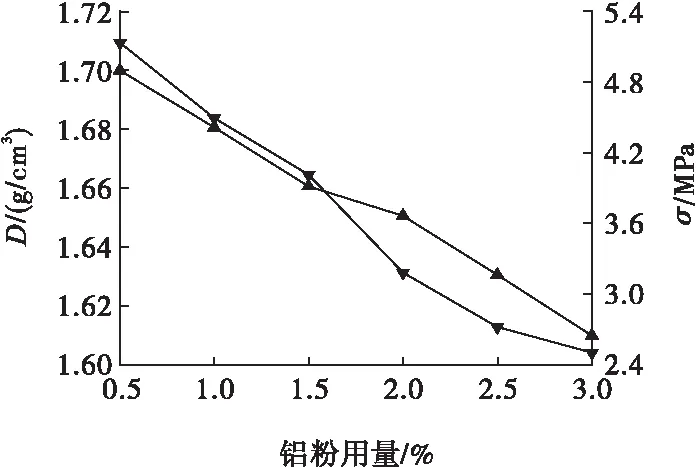

水泥用量为10%、生石灰用量为8%、石膏用量为4%时,陶粒性能随铝粉用量的变化如图8和图9所示。

从图8和图9可以看出,随着铝粉用量的增加,陶粒的吸水率和显气孔率明显提高,密度和抗压强度明显下降。这是由于铝粉所产生的气体在陶粒内部形成了大量的连通孔,同时使陶粒的致密度下降,承受负荷的有效面积减少所致[13]。综合考虑陶粒的吸水率、显气孔率、密度和抗压强度,取铝粉用量为2%。

图8 铝粉用量对陶粒吸水率和显气孔率的影响

图9 铝粉用量对陶粒密度和抗压强度的影响

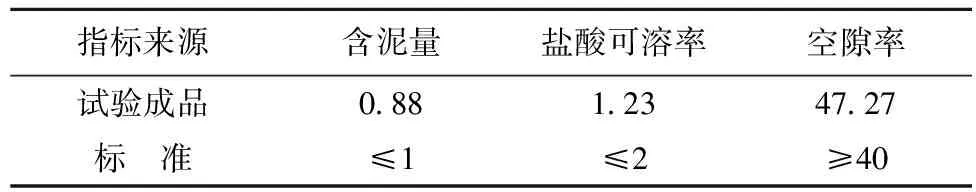

3.2 陶粒综合基本性能

在水泥、生石灰、石膏、铝粉用量分别为10%、8%、4%、2%的选定条件下所制备的陶粒,其吸水率为30.28%、显气孔率为49.96%、真密度为1.65 g/cm3、抗压强度为3.17 MPa。进一步参照《CJ/T299—2008 水处理用人工陶粒滤料》对该条件下所得陶粒的其他基本性能进行检测,结果如表2所示。可以看出,所制备的免烧陶粒各项指标均符合标准,可用于水处理。

表2 陶粒其他基本性能

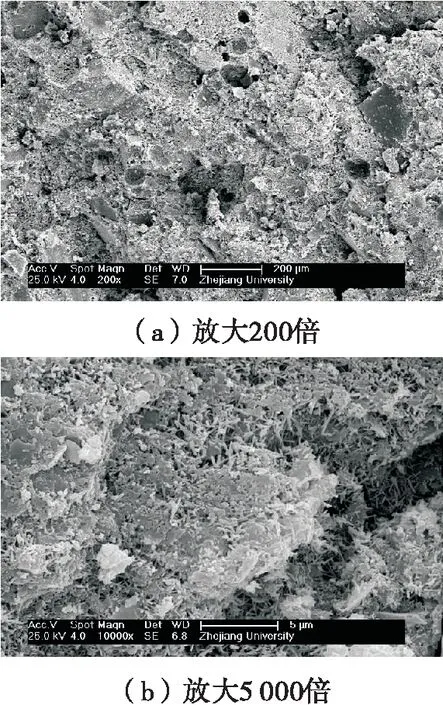

3.3 陶粒微观形貌

图10为选定条件下所制备陶粒的断面SEM照片。从图10(a)中可以看出:陶粒内部孔隙非常发达,且分为形状规则的封闭微孔和形状不规则的连通大孔两部分。前者较少,主要起到降低陶粒密度的作用;后者居多,孔径从几十微米到几百微米不等,这些连通的孔道决定陶粒的吸水率。从图10(b)中可以看出:颗粒表面有受到侵蚀形成的孔洞,并且周围存在无定型的水化硅酸钙,表明颗粒内部的活性成分得以溶出,并与激发剂发生了水化反应。在颗粒边缘可发现非常细小、成针状或纤维状交织的水化硅酸钙,这与文献[14-15]描述的一致;这些水化硅酸钙穿插在颗粒之间,将颗粒紧密连接起来,提高了陶粒的强度。总体来看,陶粒内部凹凸不平,孔隙丰富,说明其比表面积大,适合作水处理滤料。

图10 成品陶粒断面SEM照片

4 结 论

(1)以赣南足洞离子型稀土尾矿为主要原料制备多孔免烧陶粒的固体原料配方为稀土尾矿占76%、水泥占10%、生石灰占8%、石膏占4%、铝粉占2%。产品的主要性能指标为吸水率30.28%、显气孔率49.96%、真密度1.65 g/cm3、抗压强度3.17 MPa,且含泥量、盐酸可溶率和孔隙率均符合有关标准。

(2)水泥对陶粒的强度及显气孔率有较大影响;生石灰和石膏对稀土尾矿的潜在活性有激发作用,但对陶粒性能的影响不及水泥;铝粉对显气孔率的影响最大,是制备多孔陶粒的关键影响因素。

(3)SEM分析结果表明,陶粒内部凹凸不平,孔隙发达,比表面积很大,适合用作水处理滤料。在颗粒表面发现受到侵蚀的孔洞,其周围有水化硅酸钙存在,进一步证明了生石灰和石膏的激发作用。

[1] 池汝安,田 君.风化壳淋积型稀土矿化工冶金[M].北京:科学出版社,2006. Chi Ru'an,Tian Jun.Hydrometallurgy of the Weathered Crust Elution-deposited Rare Earth Ores in China[M].Beijing:Science Press,2006.

[2] 罗才贵,罗仙平,苏 佳,等.离子型稀土矿山环境问题及其治理方法[J].金属矿山, 2014(6):91-96. Luo Caigui,Luo Xianping,Su Jia,et al.Environmental problems and treatment measures in ironic-type rare earth mine[J].Metal Mine,2014(6):91-96.

[3] 黄少文,吴波英,徐玉华.稀土尾矿代替粘土配料烧制硅酸盐水泥熟料的研究[J].中国矿业,2006,15(2):54-58. Huang Shaowen,Wu Boying,Xu Yuhua.Study on the sintering of portland cement clinker by substitution of rare earth tailing for clay in batch mixing[J].China Mining Magazine,2006,15(2):54-58.

[4] 张光伟,崔学奇.我国稀土尾矿资源的综合回收利用现状及展望[J].矿业研究与开发, 2012,32(6):116-119. Zhang Guangwei,Cui Xueqi.Current status and prospect of comprehensive recovery and utilization of rare earth tailings in China[J].Mining Research and Development,2012,32(6):116-119.

[5] 闫振甲,何艳君.陶粒生产实用技术[M].北京:化学工业出版社,2006. Yan Zhenjia,He Yanjun.Ceramsite Production Practical Technology[M].Beijing:Chemical Industry Press,2006.

[6] Liu Yangsheng,Du Fang,Yuan Li,et al.Production of lightweight ceramisite from iron ore tailings and its performance investigation in a biological aerated filter(BAF)reactor[J].Journal of Hazardous Materials,2010,178:999-1006.

[7] 邹志祥,张 瑜,董众兵.粉煤灰制免烧陶粒的实验研究[J].煤炭转化,2007,30(2):73-76. Zou Zhixiang,Zhang Yu,Dong Zhongbing.Experimental study on preparation of non-sintered ceramsite from fly ash[J].Coal Conversion,2007,30(2):73-76.

[8] 全国工业陶瓷标准化技术委员会.GB/T 1966—1996 多孔陶瓷显气孔率、容重试验方法[S].北京:中国标准出版社,1997. Technical Committee on Industrial Ceramics of Standardization Administration of China.GB/T 1966-1996 Test Method for Apparent Porosity and Bulk Density of Porous Ceramic[S].Beijing:China Standard Press,1997.

[9] 宦秉炼.不规则岩矿块抗压强度测定新方法及在磨矿中的应用研究[D].昆明:昆明理工大学,2000. Huan Binglian.Researches on the New System to Determine the Compression Strength of Irregular Rock Blocks and Its Application to Grinding[D].Kunming:Kunming University of Science and Technology,2000.

[10] 温久然.免烧粉煤灰陶粒的工艺研究[D].西安:长安大学,2003. Wen Jiuran.Study of Non-sintered Fly Ash Ceramsite Preparation Process[D].Xi'an:Chang'an University,2003.

[11] 黄 旭.新型粉煤灰免烧陶粒的制备及其在BAF中的应用研究[D].哈尔滨:哈尔滨工业大学,2012. Huang Xu.Study on the Development and Application in BAF of the New Unburned Fly Ash Ceramsite[D].Harbin:Harbin Institute of Technology,2012.

[12] Long Shizong,Yan Caixia,Dong Jianmiao.Microwave-promoted burning of Portland cement clinker[J].Cement and Concrete Research,2002,32(1):17-21.

[13] 高明磊.利用钢渣制备陶粒的实验研究[D].沈阳:东北大学,2010. Gao Minglei.Experimental Research on Ceramsite Prepared by Using Steel Slag[D].Shenyang:Northeast University,2010.

[14] 陈 佳,陈铁军,张一敏,等.利用石煤提钒尾矿制备免烧陶粒[J].金属矿山,2013(1):164-167. Chen Jia,Chen Tiejun,Zhang Yimin,et al.Preparation of burn-free ceramsite with stone-coal vanadium tailings[J].Metal Mine,2013(1):164-167.

[15] 张发文,杨建涛,刘文霞,等.矿渣胶凝材料固结尾砂的微观实验[J].北京科技大学学报,2012,34(7):738-743. Zhang Fawen,Yang Jiantao,Liu Wenxia,et al.Microscopic experiment of consolidating tailings by slag cementing materials[J].Journal of University of Science and Technology Beijing,2012,34(7):738-743.

(责任编辑 孙 放)

PreparationofPorousNon-sinteredCeramsitewithIon-absorbingTypeRareEarthTailings

Xu Jing1Yan Yiyun1Yan Qun2Jiao Xiangke1,3Luo Xianping3,4

(1.SchoolofResourceandEnvironmentalEngineering,JiangxiUniversityofScienceandTechnology,Ganzhou341000,China;2.SchoolofArchitecturalandSurveying&MappingEngineering,JiangxiUniversityofScienceandTechnology,Ganzhou341000,China;3.JiangxiKeyLaboratoryofMining&MetallurgyEnvironmentalPollutionControl,Ganzhou341000,China;4.SchoolofRareEarth,JiangxiUniversityofScienceandTechnology,Ganzhou341000,China)

In order to reduce the impact of rare earth tailings(RET)on the ecological environment and achieve the RET recycling,the ion-absorbing type RET was used as the main raw material for preparing the porous non-sintered ceramsite.The effects of binding material,activating agent and foaming agent amount on ceramsite performance were studied.Scanning electron microscope(SEM)was used to characterize the microstructure of the representative ceramsite.Results showed that the best formula for preparing the ceramsite with the ion type rare earth tailings was 76% RET,10% cement,8% quicklime,2% aluminum powder;Performance indicators of the ceramsite prepared were as follows:water absorption(W)was 30.28%,apparent porosity(P)rate was 49.96%,density(D)was 1.65 g/cm3,and compressive strength was 3.17 MPa;SEM analysis showed that the hole in the ceramsite was well-developed and calcium silicate hydrate(CSH)was generated on the surface of the particle.The study indicates that it is feasible for preparing the porous non-sintered ceramsite with the ion-absorbing type RET as main source material.

Rare earth tailings,Porous non-sintered ceramsite,Formula for raw material

2014-10-21

“十二五”国家科技支撑计划项目(编号:2012BAC11B07),江西省教育厅项目(编号:GJJ14426),江西省科技厅青年科学基金项目(编号:20142BAB216008),“赣鄱英才555工程”领军人才培养计划项目,江西理工大学科研基金重点项目(编号:NSFJ2014-K01)。

徐 晶(1987—),女,硕士研究生。

罗仙平(1973—),男,院长,教授,博士,博士研究生导师。

TD926.4

A

1001-1250(2014)-12-129-05