第三流体冷却循环参数分析

林宇龙,杨昭,秦梦雪

(天津大学机械工程学院中低温热能高效利用教育部重点实验室,天津300072)

第三流体冷却循环是液体火箭发动机的新兴冷却方式,其本质上是由发动机冷却通道、涡轮、冷凝器、第三流体泵等构成的朗肯循环,并由非推进剂的第三种流体充当冷却剂,而第三流体采用推进剂进行冷却。相比于再生冷却等传统冷却方式,第三流体冷却循环的冷却效果不再受到推进剂流量的影响,可以降低循环压力、改善涡轮工作环境等。目前国内外对第三流体冷却循环的研究尚处于起步阶段,主要集中于系统方案的探索、第三流体工质的选取、高效冷凝器研究等方面[1],尚未见有关第三流体冷却循环参数方面的研究。本文以采用再生冷却的液氧煤油发动机的相关参数为依据,对其采用第三流体冷却循环时进行研究分析,由发动机的冷却传热计算出发,通过分析发动机冷却通道的入口压力和流量范围,结合发动机的质量和循环效率分析,探究第三流体冷却循环在最高效率和最小质量下的循环参数。

1 第三流体冷却循环理论计算

1.1 火箭发动机的传热计算

在液体火箭发动机的冷却计算中,工程上通常利用准则关系式进行计算,考虑发动机冷却通道内壁两侧的热流和内壁的导热热流,通过假设燃气侧内壁温度,以3个热流的相等关系为基础,利用巴兹公式及相关换热关联式等对内壁温度进行迭代计算,直到假设值和计算值的差别在计算精度内,从而可以得出发动机壁温、热流密度等分布规律[2]。本文为提高计算准确性,在此基础上考虑液体流动的压力损失和冷却剂的物性随温度与压力的变化以及冷却剂在单相区和两相区换热关联式的不同。而两相区由于长度较短以及气体流动压力损失较小,本文在计算中忽略该方面的压力损失,并将计算温度精度控制在1K以内。

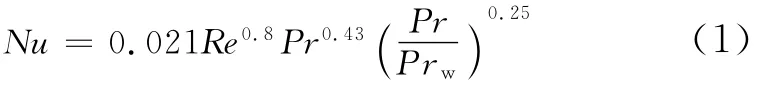

第三流体冷却剂在冷却通道内大部分处于湍流状态,在单相区可以采用米海耶夫公式[3]来计算传热系数,见式(1)。

式中,雷诺数Re=ρωde/μ;μ为第三流体冷却剂黏度;Pr为第三流体冷却剂的普朗特数;Prw为壁面处第三流体冷却剂的普朗特数。

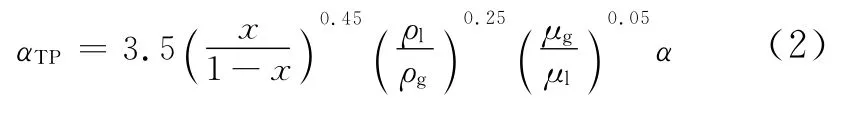

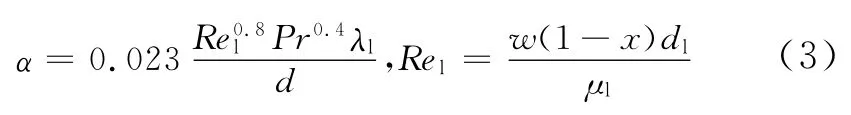

第三流体冷却剂在两相区可以采用Wang的公式[4]计算对流换热系数,见式(2)、式(3)。

式中,α为液相时的换热系数;αTP为两相区换热系数;下标l表示液相;g表示气相;x为干度;w为速度。

1.2 冷却通道入口压力和冷却剂流量范围

理想情况下,采用第三流体冷却循环的火箭发动机冷却通道的入口压力为第三流体泵的出口压力,其值不再需要像传统冷却方式下推进剂泵的出口压力那么大,这也是第三流体冷却循环可以改善涡轮的工作环境的原因之一,因此,第三流体冷却循环的冷却通道的入口压力上限可以取为推进剂泵的出口压力。同时,在确定火箭发动机推力室和涡轮的相关参数下,若已知冷凝器的冷凝压力,可由涡轮压比来确定出冷却通道的出口压力,并结合冷却通道的压力损失,可以进一步确定出冷却通道的入口压力。为便于冷凝器的加工制造,本文将冷凝压力的下限设为一个大气压,由于计算中采用的再生冷却液氧煤油发动机的涡轮压比为16,考虑到压力损失,本文将发动机冷却通道的入口压力下限设为2MPa。同时,由于计算所采用的液氧煤油发动机是以煤油作为再生冷却的冷却剂,而煤油泵的出口压力为12.73MPa,燃烧室的压力为8MPa,因此发动机冷却通道的入口压力上限为12.73MPa。本文依据第三流体冷却循环可以改善涡轮的工作环境,为缩小计算范围,将发动机冷却通道的入口压力上限设为8MPa。

火箭发动机冷却通道在某一入口压力下,其冷却剂的流量存在一个最小值,当流量小于最小值时,冷却效果无法保证,发动机的壁温会超过材料的允许温度;同时,冷却剂的流量存在一个最大值,当流量大于最大值时,涡轮的出口温度会小于出口压力下的饱和温度,从而出现液滴,影响涡轮的使用寿命,因此,在火箭发动机的设计中,涡轮出口的含湿量一般不大于12%[5]。本文以此为依据,通过对发动机冷却通道内的传热计算,得出了在入口压力2~8MPa内水作为冷却剂时在不同压力下的流量范围。

1.3 第三流体冷却循环的质量

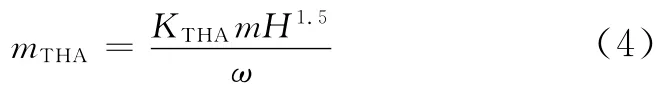

本文假设当液氧煤油火箭发动机采用第三流体冷却循环时,其推力室、涡轮和推进剂泵均不变,而为构成循环需增加第三流体泵和冷凝器,因此,在考虑第三流体冷却循环的质量时,只需考虑第三流体泵和冷凝器的质量。在第三流体冷却循环中,冷凝器的质量可以按照单位换热面积3~5kg进行估算[5],本文计算在入口压力2~8MPa内冷凝器的换热面积,从而得出冷凝器与涡轮泵的质量比。而对于第三流体泵,假设将涡轮泵分为推进剂泵和第三流体泵两部分,可以采用凌桂龙等[6]提出的涡轮泵的质量统计计算公式对第三流体涡轮泵的质量进行计算,见式(4)。

式中,KTHA为涡轮质量系数;m为泵的推进剂质量流量;H为泵的扬程;ω为泵的角速度。

在液体火箭发动机涡轮泵中,单转子方案应用最广。本文计算采用的液氧煤油火箭发动机的涡轮泵采用同轴式单转子方案,因而当其采用第三流体冷却循环时,可以通过设计汽蚀比转速,使得第三流体泵与推进剂泵采用同轴式布局,此时各泵的角速度可视为同一值。计算采用的发动机中,煤油的流量为49.4kg/s,液氧的流量为134.2kg/s,由于液氧的流量大于煤油的流量,液氧泵的最大转速会低于煤油泵的转速,涡轮泵的转速应由液氧泵决定[7]。本文通过计算得出液氧泵的角速度ω=2041rad/s。

2 计算结果与分析

在发动机冷却通道入口的冷却剂温度为305K的条件下,计算了在入口压力为2~8MPa下水在冷却通道内的换热情况,得出第三流体冷却循环的水流量范围、发动机的壁温和热流分布等。

2.1 流量变化规律

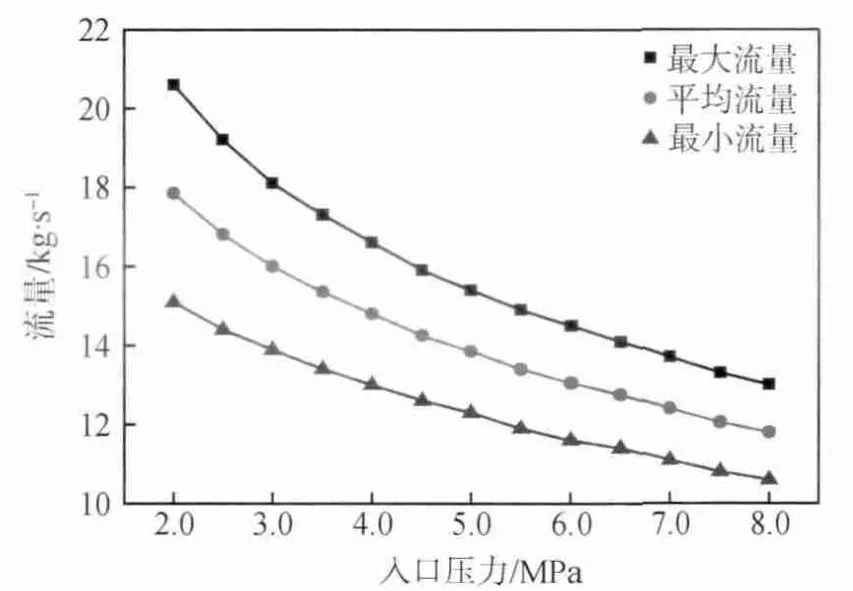

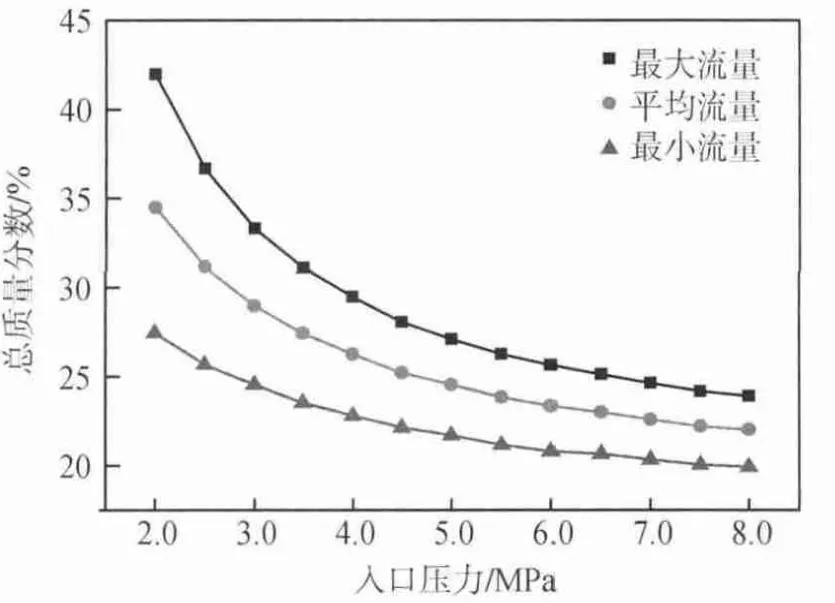

图1给出了冷却通道入口压力2~8MPa内,水作为第三流体冷却剂在不同入口压力下的最大流量和最小流量以及两流量的平均流量。

图1 不同压力下冷却剂流量变化曲线

由图1可知,随着冷却通道入口压力的增加,冷却剂的最大流量和最小流量均逐渐减小。这是由于随着压力的增加,水的饱和温度和比热容逐渐增加,在冷却通道长度和入口温度均不变的条件下,水能够吸收更多的热量,所需流量也就逐渐减小。

2.2 火箭发动机壁温分布和热流密度分布

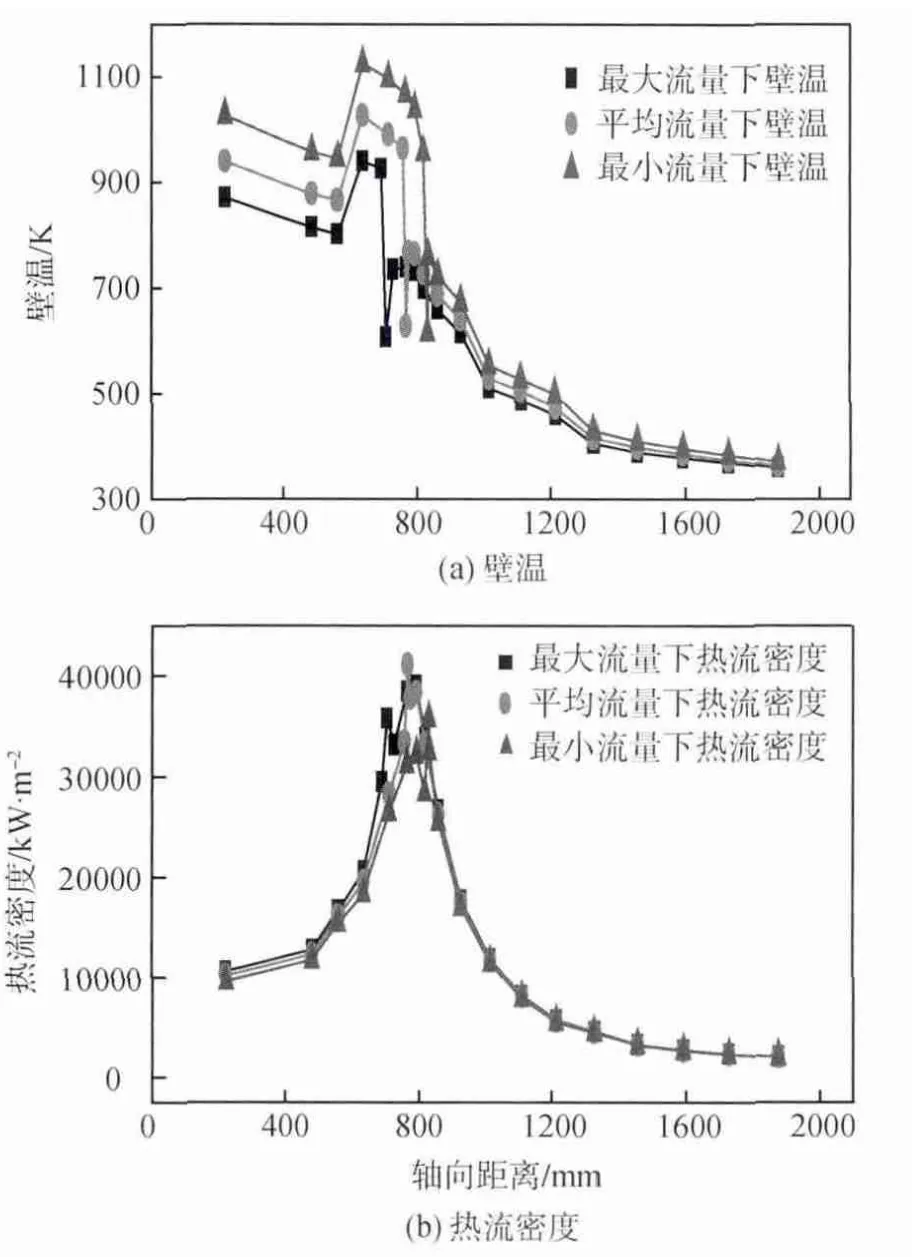

本研究计算了冷却通道入口压力2~8MPa内最大水流量和最小水流量及二者平均流量下发动机的壁温和热流密度,图2给出了当冷却通道入口压力为2MPa时,发动机的壁温和热流密度分布。图1 不同压力下冷却剂流量变化曲线

图2 2MPa下发动机的壁温和热流密度曲线

2.3 两相区的长度

通过计算得出,在入口压力2~8MPa内最大冷却剂流量和最小冷却剂流量以及平均流量下两相区的长度如图3所示。

图3 两相区长度曲线

由图3可知,无论冷却剂采用何种流量,两相区的长度随着入口压力的增加而逐渐减小。这是由于随着入口压力的增加,冷却剂的汽化潜热逐渐减少,两相区长度也会随之减少。在同一入口压力下,冷却剂流量越大,两相区长度越大。这是由于流量越大,冷却剂需要更多的热量才能完全蒸发成饱和气体。最小流量和平均流量的两相区长度曲线在3MPa前后有明显变化。这是因为火箭发动机的热流密度主要取决于内部推进剂燃烧及流动情况,而在推进剂参数不变的条件下,不同压力和流量下,推力室的同一部位的热流密度变化不大;但在不同压力下,两相区的位置却有明显变化,其热流密度的变化也就较大,最终导致两相区长度变化较大。在平均流量下,不同压力的两相区位置虽均在喷管渐缩段,但当入口压力小于3MPa时,两相区的位置更接近喷管喉部;在最小流量下,当入口压力小于3MPa时,两相区位置在喷管渐扩段,但当入口压力大于3MPa时,两相区位置在喷管喉部或渐缩段靠近喉部处。在计算压力和流量范围内,两相区的长度较短,不会超过2mm,因此忽略两相区的压降对计算影响不大。

2.4 第三流体冷却循环的效率

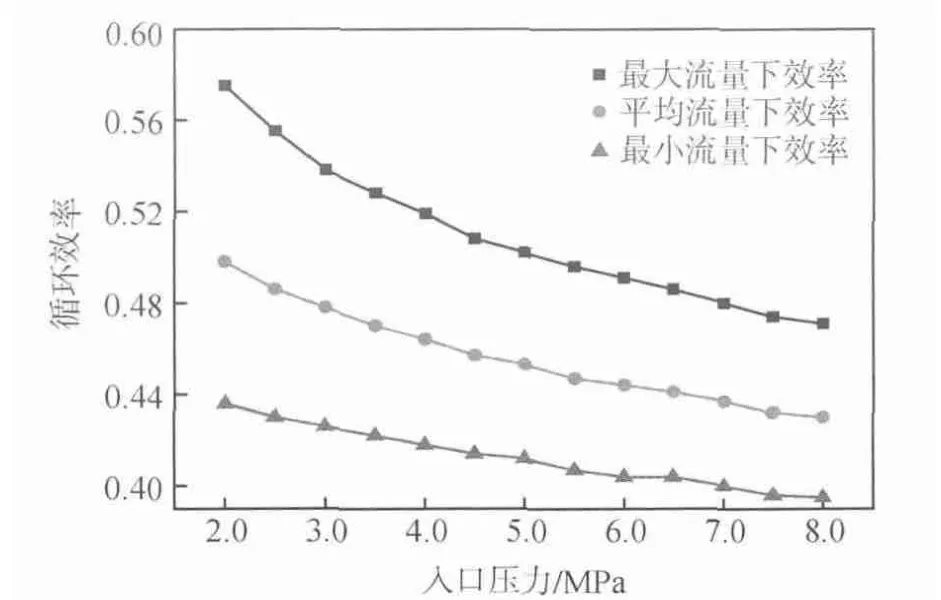

以冷却通道的换热计算为基础,得出了水作为第三流体冷却剂时,在计算压力2~8MPa内第三流体冷却循环的效率,如图4所示。

图4 不同压力下循环的效率曲线

由图4可知,无论冷却剂采用何种流量,循环的效率随着入口压力的增加而逐渐减小。这是因为水的饱和温度会随着入口压力的增加而升高,这使得发动机冷却通道内的换热温差减小,但冷凝器的换热温差却会增加,由于火箭发动机的壁温远远高于冷凝器的壁温,从而由压力升高而带来的冷却通道内的不可逆性减小会小于冷凝器的不可逆性增加,最终造成循环的效率随压力升高而下降。而在同一入口压力下,冷却剂流量越大,循环的效率越大。这是因为冷却剂流量越大,火箭发动机的壁温越低,其与冷却剂的换热温差越小;同时,冷凝器的入口温度也会越低,其与推进剂的换热温差也会越小,整个循环的不可逆性减小,效率随之增加。因此要使循环的效率达到最高,应采用最小入口压力下的最大冷却剂流量,此时冷凝压力也会较低,便于冷凝器的加工制造。

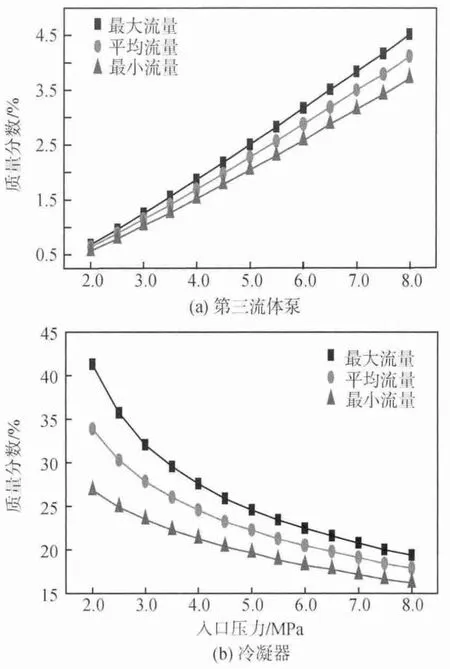

2.5 第三流体泵和冷凝器的质量

对火箭发动机而言,相比于第三流体冷却循环的效率,质量更是火箭发动机设计时的重要因素。本研究经过计算得出了在入口压力2~8MPa内最大冷却剂流量和最小冷却剂流量及二者平均流量下,第三流体泵和冷凝器的质量及其二者的总质量相对于涡轮泵质量的百分比,如图5、图6所示。

由图5可知,在不同压力下,第三流体泵的质量随着压力的增加而增大;在同一压力下,冷却剂流量越大,第三流体泵的质量越大。由式(4)可知,第三流体泵的质量和流量及扬程的1.5次方成正比,流量越大,质量越大;而随着压力的增加,由图1可知流量逐渐减小,但由于流量的减小幅度小于扬程的增大幅度,最终使得第三流体泵的质量随压力增加而增大。在不同压力下,冷凝器的质量随压力的增加而减小;在同一压力下,冷却剂流量越大,冷凝器的质量越大。这是因为压力越高,水的饱和温度越高,冷凝器的换热温差越大,所需换热面积越小;同时冷却剂流量越大,冷凝器的入口温度越低,其与推进剂的换热温差越小,所需换热面积也就越大。

图5 第三流体泵和冷凝器的质量分数

图6 第三流体泵和冷凝器总质量分数

由图6可知,对第三流体冷却循环而言,第三流体泵与冷凝器的总质量随着入口压力的增加而降低;而在同一入口压力下,冷却剂流量越大,第三流体泵和冷凝器的总质量越大。第三流体冷却循环的总质量在最大入口压力和最小冷却剂流量时达到最小。

由图5和图6可以看出,由于第三流体泵的质量会比冷凝器的质量小很多,因此,在考虑二者质量最小时,可以以冷凝器的质量为主要考虑对象。

3 结 论

(1)液体火箭发动机的热流密度和壁温的峰值通常位于喷管喉部,但当考虑冷却剂在两相区的传热时,若两相区位置不在喷管喉部,此时发动机的热流密度和壁温会出现两个峰值;若两相区位于喷管喉部处,会进一步加大发动机的热流密度,但喉部壁温却会降低。

(2)在不考虑冷却剂两相区压降时,两相区的长度随着压力增加而减小,随流量增加而增大。同时由于两相区的长度较短,计算中不考虑其压力损失对计算影响不大。

(3)第三流体冷却循环的效率随压力的增加而减小,随流量的增加而增加。当循环的效率最大时,冷却通道入口压力最小,冷却剂流量最大。

(4)第三流体泵的质量随压力和流量的增加而增加;冷凝器的质量及其与第三流体泵的总质量随压力的增加而减小,随流量的增加而增加。当第三流体冷却循环的总质量最小时,冷却通道入口压力最大,冷却剂流量最小。

[1] 王娟,郑孟伟.第三流体循环发动机性能分析[J].火箭推进,2012,38(5):30-36.

[2] 孙鑫,杨成虎.5kN再生冷却发动机推力室传热研究[J].火箭推进,2012,38(2):32-37.

[3] 蔡国飙,李家文,田爱梅,等.液体火箭发动机设计[M].北京:北京航空航天大学出版社,2011.

[4] 丁国良,张春路.制冷空调装置仿真与优化[M].北京:科学出版社,2003.

[5] Baliepin Vladimir.Concept of the third fluid cooled liquid rocket engine,AIAA 2006-4695[R].USA:AIAA,2006.

[6] 凌桂龙,张黎辉,唐家鹏.泵压式氢/氧液体火箭发动机质量分析[J].火箭推进,2007,33(1):1-6.

[7] 刘国球.液体火箭发动机原理[M].北京:宇航出版社,1993.

[8] 杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2002.

[9] Dressler Gordon A,Calif Manhattan Beach.Nonpropellant fluid cooled space craft rocket engine:US,6052987[P].2000-04-25.

[10] Balepin V.Rocket engine:US,6769242[P].2004-08-03.

[11] 钱颂文.换热器设计手册[M].北京:化学工业出版社,2002.