球床式高温气冷堆示范工程球形燃料元件的研制

周湘文,卢振明,张 杰,邹彦文,刘 兵,唐亚平,唐春和

(清华大学 核能与新能源技术研究院 先进反应堆工程与安全教育部重点实验室,北京 100084)

高温气冷堆是在早期气冷堆、改进型气冷堆的基础上发展起来的先进堆型,采用化学惰性和热工性能好的氦气作为冷却剂,石墨作为反射层、慢化剂和堆芯结构材料,将包覆燃料颗粒弥散在石墨基体中的全陶瓷型燃料元件[1-2]。在高温气冷堆发展过程中,试验和使用过多种形状、尺寸和结构各异的燃料元件,如早期的英国龙堆和美国的桃花谷,曾采用像水堆的棒状燃料元件。目前世界上主要发展成两种类型的燃料元件:以美国和日本为代表的柱状燃料元件和以德国、中国为代表的球形燃料元件。我国已建成的10 MW高温气冷堆(HTR-10)和即将建造的球床式高温气冷堆(HTR-PM)示范工程均采用球形燃料元件[2-3]。球形燃料元件由燃料区和无燃料区组成:燃料区是将包覆燃料颗粒弥散在石墨基体中、直径约为50 mm的球体;无燃料区是包裹在燃料区外、厚度约5 mm、和燃料区相同的石墨基体的球壳。球形燃料元件的主要功能如下:1) 保护包覆燃料颗粒免受外力破坏,使包覆燃料颗粒获得高温气冷堆运行所需要的热工水力学条件,并在堆内循环使用;2) 提供裂变能,同时将包覆燃料颗粒产生的热量传递给冷却剂氦气,并对快中子进行慢化;3) 滞留和阻挡裂变产物向外扩散。

HTR-PM年需30万个球形燃料元件,单个球形燃料元件的装铀量由HTR-10时期的5 g提高至7 g,球内的包覆燃料颗粒数由约8 000个增加至超过11 000个,提高幅度达40%;而设计指标中对于单个球形燃料元件的自由铀含量(即破损率)则由HTR-10时期的3.0×10-4降至6.0×10-5,降低近1个数量级[2]。这些均对HTR-PM球形燃料元件的研制设备和工艺提出了新的要求。本文对HTR-PM高装铀量低破损率球形燃料元件批量制备的关键设备和工艺研究进行介绍,重点阐述关键设备及其工艺的改进和优化,并对研制的球形燃料元件的性能进行表征。

1 球形燃料元件关键设备和工艺的改进和优化

图1为HTR-PM球形燃料元件的生产工艺流程图。与HTR-10时期的生产工艺相比,球形燃料元件的车削工艺与炭化工艺的操作顺序进行了对换,其他基本一致,仍采用冷准等静压的成形工艺,主要分为4个方面:1) 基体石墨粉的制备;2) 包覆燃料颗粒的穿衣;3) 球芯预压及元件的终压成形;4) 车削及炭化和高温纯化等热处理。

图1 HTR-PM球形燃料元件的生产工艺

1.1 基体石墨粉的研制

受包覆燃料颗粒内二氧化铀核芯中铀的扩散以及热解炭在高温下组织转变导致失效等因素的限制,球形燃料元件生产过程中,其最高的热处理温度不能高于2 000 ℃[4]。而传统石墨工艺中,采用焦炭作为骨料,最终的石墨化温度通常在2 500 ℃以上。燃料元件若采用焦炭作为基体材料,在低于2 000 ℃下进行处理,基体材料无法石墨化,使其辐照性能及机械强度、热导、耐腐蚀等性能均大幅降低。因此,选用石墨化程度高的天然石墨和人造石墨等石墨材料作为骨料,可避免高温石墨化过程,且能保证基体材料具有很高的石墨化度。HTR-PM球形燃料元件基体石墨的配方为:64%(质量分数,下同)的天然石墨、16%的人造石墨和20%的黏结剂(酚醛树脂)。这是因人造石墨的压制性能较差,即使在压制压力很高的条件下也难以获得高密度的球坯;而天然石墨压制性能好,但密度过高使球坯在后续的热处理工艺中内部产生裂纹甚至开裂等现象,因此将天然石墨和人造石墨共同使用可彼此取长补短。仅采用石墨材料的粉粒料,即使在高温下,它们也不能自发地粘结在一起,必须添加一定量的黏结剂,使它们能够粘结形成具有一定形状和一定强度的整体。在此选用酚醛树脂作为黏结剂,这是因为与传统的黏结剂如沥青相比,酚醛树脂中的杂质元素含量低、纯度高,这对于降低球形燃料元件内的灰分及硼当量含量均十分重要。

与HTR-10时期采用从国外石墨厂家进口的石墨粉相比,用于HTR-PM时期的石墨粉完全实现了国产化。在对原有石墨粉表征体系如比表面积、粒度分度、松装密度、杂质含量等参数进行优化的同时,增加了压制性能、粉体电阻率等性能参数控制指标[5],使得基体石墨的生产更为稳定,确保采用符合要求的天然石墨粉和人造石墨粉及树脂黏结剂,采用成熟的工艺,即可得到符合技术要求的基体石墨粉。通过将一定量的符合技术要求的天然石墨粉和人造石墨粉采用机械搅拌的方法混合均匀,随后加入酚醛树脂的乙醇溶液进行混捏,使黏结剂薄薄又均匀地包裹在粉粒的表面及渗透浸润到粉粒表面的微孔中。在基体石墨粉的生产中,混合与混捏工序十分重要,其主要目的为:

1) 使石墨粉与酚醛树脂能均匀地分布;

2) 使不同粒径的天然或人造石墨粉均匀地分布,较大颗粒之间的空隙用更小的颗粒充填,以提高物料的密实程度;

3) 使酚醛树脂均匀包裹在石墨粉粒的表面,并部分地渗透到颗粒的孔隙中。黏结剂的黏结力将所有颗粒互相结合起来,赋予基体石墨粉一定的塑性,有利于压制成形。

混捏温度和混捏时间对混捏的质量有着显著的影响。混捏温度升高,酚醛树脂黏度降低,对石墨粉粒的浸润效果好,获得的糊料组织致密均匀;混捏温度过高,酚醛树脂易发生氧化分解。混捏时间短,石墨粉粒与酚醛树脂混合不均;而混捏时间过长,对混捏的均匀程度增加甚微,反而使得大颗粒石墨粉粒遭到破坏,破坏了原有的粒度组成,使中间颗粒增多,堆积密度降低,产品的体积密度低,气孔率高,强度降低。

将混捏后的糊料挤出成条,在100 ℃下真空干燥,以去除其中的乙醇。随后对干燥后的混合物进行粉碎,即可获得具有一定松装密度和粒度分布的基体石墨粉。

1.2 包覆燃料颗粒的穿衣[6]

在燃料元件的压制过程中,由于压力较高,包覆燃料颗粒间的直接接触易造成颗粒破碎。在包覆燃料颗粒外进行穿衣是保证低破损率的重要有效手段。穿衣是指球形燃料元件球坯压制前在包覆燃料颗粒外均匀地包裹1层厚约0.2 mm的基体石墨粉,该穿衣层作为包覆燃料颗粒间的缓冲层,在压制过程中避免包覆燃料颗粒间因直接接触挤压而导致颗粒破损。

穿衣工艺包括穿衣、真空干燥、筛分、振选及均匀化等步骤,穿衣系统是整个穿衣工艺的核心设备,直接决定着穿衣颗粒的品质和产率。HTR-10燃料元件研制期间所用穿衣设备均存在稳定性差、粘鼓严重等问题,且生产能力仅为1 kg铀/批次,为满足HTR-PM高装铀量低破损率燃料元件大批量生产的需要,研发了具有自主知识产权的穿衣系统,其主体机主要包括穿衣鼓、乙醇输送系统及给粉系统等(图2)。穿衣时,穿衣鼓围绕轴线旋转,颗粒通过装于内壁的导流板及鼓内壁摩擦等作用力沿复杂轨迹运动。乙醇输送系统将运动的颗粒均匀润湿,润湿的颗粒运动到给粉系统的给粉嘴附近授粉。由于基体粉中含有醇溶性酚醛树脂,颗粒表面会粘附基体粉,在不断地翻转滚动中持续粘附基体粉而逐渐长大并滚圆。当穿衣颗粒达到尺寸要求时结束给料,开启热风进行预烘干以保证穿衣颗粒具有一定的强度,避免颗粒因彼此挤压而变形。将预烘干的穿衣颗粒放入真空干燥箱在80 ℃下充分干燥,随后让颗粒依次经过1.2 mm和1.6 mm的筛网,即可获得粒度尺寸位于1.2~1.6 mm之间的穿衣颗粒。尺寸合格的颗粒中可能会夹杂有连体、不圆等不规则形状的颗粒,通过振动分选将畸形颗粒选出,得到合格的穿衣颗粒。

图2 穿衣系统主机体示意图

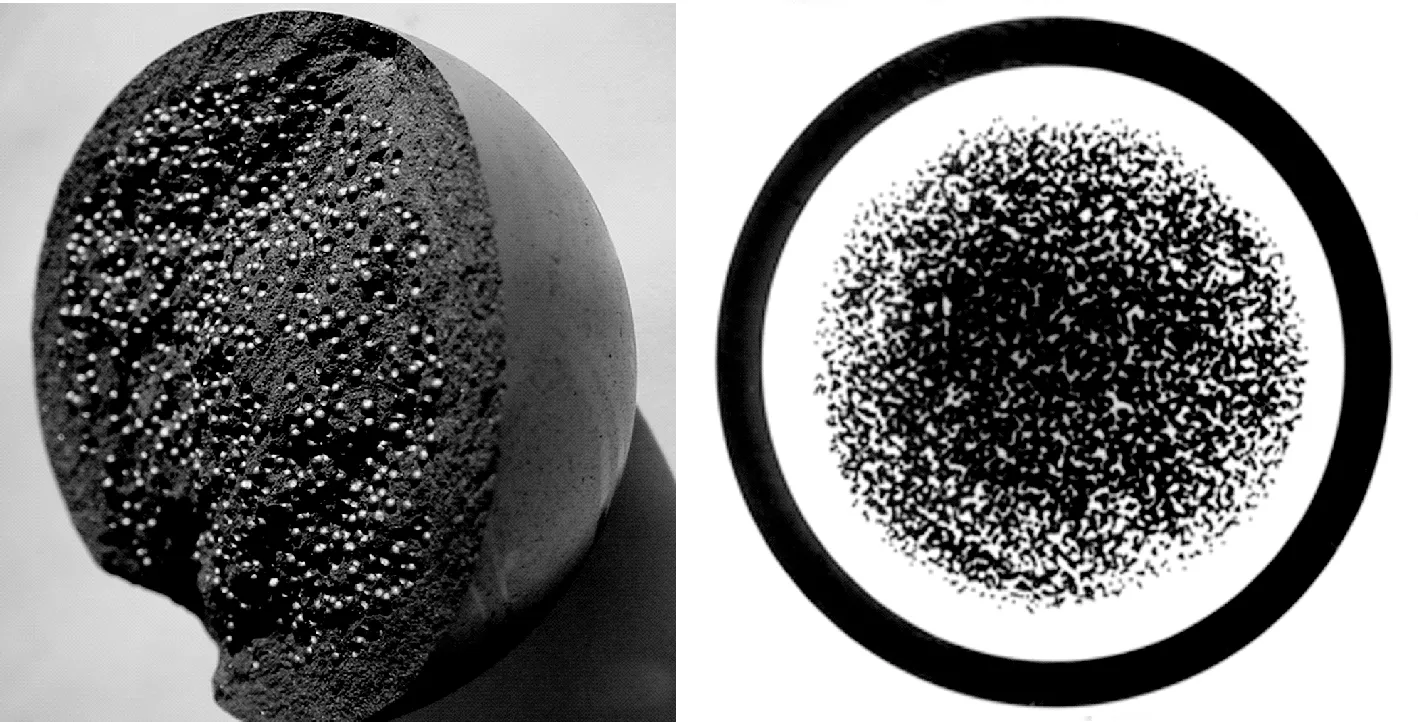

在新研制的穿衣系统上进行了穿衣工艺的系统试验和研究,重点研究了穿衣过程中乙醇进给量、穿衣粉进给量、穿衣鼓转速等参数[7]对穿衣过程和结果的影响,制定和优化了工艺参数,固化了工艺过程。表1列出了批量分别为3 kg铀和5 kg铀、采用固化后工艺穿衣的批量试验结果。由表1可见,无论批量是3 kg铀还是5 kg铀,出鼓产率、筛分和振选的合格率均在99%以上,总成品率也均在99%左右,这对于提高生产效率、降低生产成本、保证成形后高装铀量球形燃料元件内包覆燃料颗粒的低破损率均十分有利。

表1 穿衣包覆燃料颗粒的筛分结果

1.3 冷准等静压压制成形

在炭素制品生产过程中,主要的成形方法有:模压成形、挤压成形、振动成形和等静压成形等。与前3种成形方法相比,采用等静压成形得到的制品结构均匀、各向同性度好、相同密度下所需单位压制力较模压法低。较低的压制压力有利于降低球形燃料元件压制成形过程中包覆燃料颗粒的破碎率,而制品优良的各向同性度更与高温气冷堆球形燃料元件成形的要求十分吻合。在球形燃料元件的压制中,采用流动性较好的硅橡胶作为模具进行冷准等静压成形。硅橡胶模具的型腔为椭球形,椭球的长短轴之比受压制粉体的松装密度、硅橡胶的硬度等多种因素影响[8]。燃料元件的压制工艺主要分为两步:预压含有包覆燃料颗粒的球芯及终压成形。

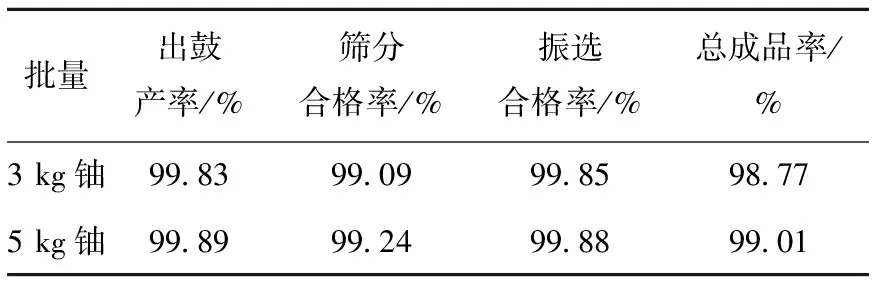

球形燃料元件的压制在新设计的球形燃料元件压制线上进行。与HTR-10时期相比,HTR-PM新设计的球形燃料元件压制线在穿衣颗粒的均匀化分配、球芯内包覆燃料颗粒的均匀分布、无燃料区加粉、终压压制及生产效率等方面均作了改进和优化,以满足HTR-PM高装铀量低破损率球形燃料元件批量化生产的要求。HTR-PM燃料元件的压制工艺与HTR-10期间基本一致[8-9]。在准等静压终压成形压制过程中,粉体除气和泄压速率十分重要。如果除气不良,不仅体积密度难以提高,而且在泄压及取出球坯后常发现球坯开裂,这是因保留在球坯微孔中的气体因外部减压而膨胀,从而使强度还不高的球坯膨胀产生裂纹甚至开裂。而如果泄压速度太快,球坯的弹性后效导致球坯在泄压时弹性胀大过程迅速发生,并可能失去平衡,使球坯中粉末颗粒连接薄弱处产生裂纹或分层。因此,必须严格控制除气和泄压这两个关键问题,成形压力及保压时间对于球坯的密度及机械强度等性能也有显著影响。图3示出压制成形后的球形燃料元件截面及在X射线检测下元件内颗粒的分布情况。由图3可见,包覆燃料颗粒在球形燃料元件内部分布均匀,且均未进入无燃料区中。

1.4 车削和热处理

HTR-10时期,将压制后的球坯先进行低温炭化,随后进行车削和高温纯化,此工艺流程便于精确地控制球形燃料元件的尺寸,但车削下来的石墨因其中的酚醛树脂已炭化,不能直接作为基体石墨加以回收利用。为回收利用车削过程中产生的石墨,对此前的工艺流程进行调整,即先将球坯车削至指定尺寸,随后再进行低温炭化和高温纯化等热处理。新工艺必须严格控制车削后球坯的尺寸,以便经过热处理后能满足球形燃料元件的尺寸要求,热处理过程中球坯的尺寸变化主要与基体石墨粉的松装密度、粒度分布及压制性能有关。

图3 球形燃料元件截面及X射线检测元件内部包覆燃料颗粒分布

车削至一定尺寸的球坯,虽然在外形上已具有一定的尺寸和形状,但它只是通过酚醛树脂的物理黏合作用而形成的整体,在机械强度与理化性能上还远达不到球形燃料元件的使用性能,因此必须将球坯在加热炉内的保护介质中、隔绝空气条件下,按一定的升温速率进行炭化处理。酚醛树脂在炭化过程中形成的黏结焦(即热解炭)使石墨粉颗粒间连接成具有一定机械强度和理化性能的整体。球坯的炭化反应过程受到升温速率、体系的气氛及压力等多种因素的影响,主要可分为3个阶段:1) 第1阶段为预热阶段,温度(球坯本身实际温度)为室温~200 ℃,在此阶段中酚醛树脂软化,球坯体积略有膨胀;2) 第2阶段为200~400 ℃,随温度的升高,球坯通过脱氢缩聚和脱水反应而放出H2O和CO2等气体;3) 第3阶段为成焦阶段,温度为400~800 ℃,酚醛树脂进行大量复杂的分解、聚合、环化和芳构化反应,释放出H2O、CO、CO2、C6H5OH、C6H6、H2等气体,使酚醛树脂基本上转变为黏结焦。随温度的升高,排出气体中的氢含量逐渐增加,当温度大于700 ℃时,排出气体主要为H2[9]。通过对酚醛树脂进行热重分析、球坯进行等温失重试验和测试球坯的热膨胀行为等的研究,控制球坯体积变化及大量释放气体产物的温度区间的升温速率,建立了优化的炭化升温制度,确保炭化后球坯无裂纹,且将炭化工艺流程由HTR-10时期的72 h缩短至现在的约20 h,大幅提高了生产效率[10]。

将经800 ℃炭化处理的球坯在1 900 ℃的真空下进行处理,主要有两个目的:1) 除气,如上所述,温度高于700 ℃后,酚醛树脂裂解主要释放出H2,球坯经800 ℃低温炭化处理后,进一步进行高温处理,仍不断释放出以H2为主的气体,直至温度高于1 600 ℃酚醛树脂的裂解反应才全部完成;2) 纯化,基体石墨中存在的过渡金属元素如Fe、Cr、Ni等能形成一系列缺陷结构,它们对石墨的氧化腐蚀起催化作用,通过在1 900 ℃的真空气氛下进行处理,纯化基体石墨表层,降低过渡金属元素的含量,以改善基体石墨的氧化腐蚀性能。

2 球形燃料元件的生产及表征

在完成球形燃料元件规模化生产关键设备及相关工艺的改进后,建立优化的球形燃料元件规模化生产工艺。采用该工艺,使用合格的TRISO包覆燃料颗粒,生产了5批次约1 000个球形燃料元件。元件的直径、外观以及无燃料区厚度均100%检测,其他冷态性能如压碎强度、热导、磨损和腐蚀等均采用统计抽样检测。球形燃料元件基体石墨材料的冷态性能均满足HTR-PM球形燃料元件的设计指标,其关键指标如平均自由铀含量仅为5.2×10-6,与技术要求6.0×10-5相比,相差近1个数量级,表明该工艺能完全满足HTR-PM高装铀量低破损率球形燃料元件批量生产的需要,制得的球形燃料元件辐照样品在荷兰Petten进行的辐照考验中表现优异。

3 结论

1) 用于HTR-PM球形燃料元件生产的石墨粉完全实现国产化,且对石墨粉的性能表征体系进行了完善和优化;

2) 采用自行设计的穿衣系统,由HTR-10时期的1 kg铀/批次提高至HTR-PM的3~5 kg铀/批次,且保证了很高的成品率,大幅提升了穿衣包覆燃料颗粒的生产效率;

3) 采用新设计的压制生产线,在穿衣颗粒的均匀化分配、球芯内包覆燃料颗粒的均匀分布、无燃料区加粉、终压压制及生产效率等方面均作了改进和优化,包覆燃料颗粒在压制的元件内分布均匀,且无颗粒进入无燃料区;

4) 先车削后热处理的工艺使得车削下来的基体石墨可回收利用,新建立的炭化工艺将操作时间由HTR-10时期的72 h降至约20 h,大幅提高了生产效率;

5) 采用优化后的球形燃料元件批量化关键设备和工艺生产的球形燃料元件冷态性能均满足HTR-PM的性能指标,特别是元件的平均自由铀含量(5.2×10-6)低于HTR-PM的性能指标(6.0×10-5)近1个数量级,显示出优异的冷态综合性能。

参考文献:

[1] 徐元辉,钟大辛. 高温气冷堆的技术特点及发展动向[J]. 清华大学学报:自然科学版,1992,32(6):18-28.

XU Yuanhui, ZHONG Daxin. The technical features and development trends of HTGR[J]. Journal of Tsinghua University: Science and Technology, 1992, 32(6): 18-28(in Chinese).

[2] ZHANG Zuoyi, WU Zongxin, WANG Dazhong, et al. Current status and technical description of Chinese 2 250 MWthHTR-PM demonstration plant[J]. Nuclear Engineering and Design, 2009, 239: 1 212-1 219.

[3] TANG Chunhe, TANG Yaping, ZHU Junguo, et al. Design and manufacture of the fuel element for the 10 MW high temperature gas-cooled reactor[J]. Nuclear Engineering and Design, 2002, 218: 91-102.

[4] HROVAT M, GROSSE K H. Manufacture of high corrosion resistant fuel spheres (FS) for high temperature pebble bed modular reactors (PBMR)[C]∥Proceedings of the HTR2006. Johannesburg, South Africa: [s.n.], 2006.

[5] 周湘文,易子龙,卢振明,等. 球床式高温气冷堆堆内的石墨材料[J]. 炭素技术,2012,31(6):B9-B13.

ZHOU Xiangwen, YI Zilong, LU Zhenming, et al. Graphite materials in pebble-bed high temperature gas-cooled reactors[J]. Carbon Techniques, 2012, 31(6): B9-B13(in Chinese).

[6] 卢振明,周湘文,张杰,等. HTR-PM燃料元件生产穿衣工艺及设备研制[J]. 原子能科学技术,2012,46(增刊): 436-439.

LU Zhenming, ZHOU Xiangwen, ZHANG Jie, et al. Overcoating process and equipments development in manufacture of fuel elements for HTR-PM[J]. Atomic Energy Science and Technology, 2012, 46(Suppl.): 436-439(in Chinese).

[7] 卢振明,张杰,王义民,等. HTGR燃料元件包覆颗粒的穿衣主要工艺研究[J]. 原子能科学技术,2012,46(6):666-669.

LU Zhenming, ZHANG Jie, WANG Yimin, et al. Key process of overcoating for coated particles in manufacture of fuel elements for HTGR[J]. Atomic Energy Science and Technology, 2012, 46(6): 666-669(in Chinese).

[8] 唐春和. 高温气冷堆燃料元件[M]. 北京:化学工业出版社,2007.

[9] 贺俊,邹彦文,梁彤翔,等. HTR-10球形燃料元件制造工艺[J]. 核动力工程,2002,23(2):60-62.

HE Jun, ZOU Yanwen, LIANG Tongxiang, et al. Fabrication technology of spherical fuel element for HTR-10[J]. Nuclear Power Engineering, 2002, 23(2): 60-62(in Chinese).

[10] ZHOU Xiangwen, ZHANG Jie, LU Zhenming, et al. Study on the carbonization process in the fabrication of pebble fuel elements[J]. Nuclear Engineering and Design, 2014, 271: 149-153.