大型轧机数字化半物理仿真平台的开发

张尚斌 徐学东 杨 磊 盛爱军

(1.中国第二重型机械集团公司重型机械设计研究院,四川610052 2.中国第二重型机械集团公司装备制造工艺研究所,四川618000)

随着市场需求的不断发展,客户对各种类型的板材需求急剧增长的同时,也对板材的品种、材质和精度提出了更高的要求。为满足这样的需求,就必须运用新技术建造新的冷轧生产线或者对现有的生产线进行相应的改造。在对新生产线或改造生产线进行正式投产工作之前,必须进行有关的轧制试验,但由于板材轧制过程的连续性和工艺的复杂性,在实际轧机上的操作不仅困难而且代价昂贵。因此,如果建立一个大型轧机数字化半物理仿真平台来代替实际轧机系统进行试验,不仅能降低研究试验成本和风险、缩短试验周期,还能比较全面地分析轧制过程中的各种特性。

轧机的数字化半物理仿真平台,是将现场轧机系统中的机架辊系系统、液压伺服系统和电气传动系统,以数学模型的形式数字化为计算模型。通过工业以太网的数字交换功能,使上位机中的操作数据与逻辑控制部件PLC相连,实现轧制过程的数据回路,以实现大型轧机冷连轧自动控制过程中的轧制规程预设定、轧机初始参数设定、轧制全过程的板形、板厚动态模拟等功能。

本文通过在MATLAB/Simulink中建立轧辊,液压缸位置调整,电机驱动,动静张力调整,实际辊缝形状等模型,并且在WinCC6.0组态人机交互监控界面的基础上,利用西门子S7-300PLC进行设备间组网,完成了板形板厚的预设定、穿带张力调整和板形板厚动态调整等功能。

1 大型轧机数字化半物理仿真平台的组成

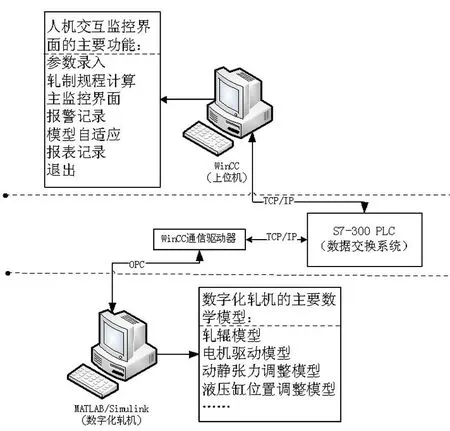

大型轧机数字化半物理仿真平台的构成如图1所示。轧机系统虽然是一个复杂的多变量、非线性、强耦合系统,但本文所建立的轧机数字化半物理仿真平台主要由以下三部分构成:

(1)人机交互监控界面:采用西门子公司的WinCC6.0组态软件建立,可实现基础参数录入、轧制规程预设定、轧制全过程监控、越线报警、轧制过程参数的报表输出和相关控制模型的自适应等功能。

(2)MATLAB/Simulink平台下的轧机数字化系统:发挥Simulink的优势,用数学模型组建了符合实际板材轧制过程的液压缸位置调整模型,主电机传动模型,动静张力控制模型,冷连轧板厚调整模型,辊缝调整模型,实现轧机的数字化。

(3)S7-300PLC数据交换系统:主要完成WinCC6.0与Simulink之间的数据通信和逻辑判断功能。

图1 大型轧机数字化半物理仿真平台的结构Figure 1 Structure of digital semi-physical simulation platform for heavy mill

图2 大型轧机数字化半物理仿真平台的数据流程Figure 2 Data flow of digital semi-physical simulation platform for heavy mill

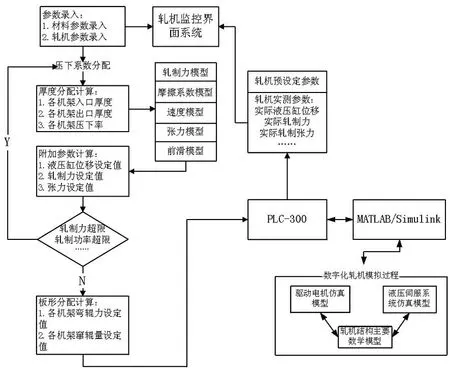

2 大型轧机数字化半物理仿真平台的数据流

本仿真平台的数据流如图2所示。

在对该平台进行冷连轧过程模拟的操作中,首先进行参数的录入,主要包括材料参数如材料初始厚度、宽度及材料物理特性等的输入和轧机参数如轧辊直径、轧制负荷限制及电机额定功率等的输入。

其次,完成轧制规程的计算和优化。平台为轧制规程提供了不同压下分配系数的常规算法和智能算法的优化,选择所需优化算法初步完成各机架入口厚度、出口厚度、压下率等参数计算;进而进行附加参数的计算如液压缸位移设定值、轧制力设定值和张力设定值等;同时利用轧制力、轧制功率等主要轧机设备参数对上述结果进行判断确认,在满足条件的情况下继续选择完成板形分配计算求出板形控制的预设定参数如各机架弯辊力和窜辊量设定值等。

最后,通过已组态的S7-300PLC控制系统实现WinCC6.0组态的监控界面系统与MATLAB/Simulink的数据通信,将之前求得的参数传输至Simulink建立的数字化虚拟轧机,作为轧制过程参数的初始设定值;此外S7-300PLC也将采集的过程实际参数反馈给WinCC6.0组态的监控界面系统。

3 基于S7-300PLC的工业以太网建立

文中以WinCC6.0组态人机交互监控界面,采用S7-300 PLC实现数据向数字化轧机输出控制,同时又是以Simulink模块化搭建的数字化轧机作为控制对象,因此要实现数据的流通就要解决WinCC与PLC、PLC与Simulink之间的通讯问题。

3.1 上位机与PLC之间的通讯

上位机中的控制参数,将以WinCC的外部变量形式与PLC通讯,这一过程主要通过上位机中的通讯驱动程序来实现。首先,通讯接口驱动器向PLC发出命令请求,然后再从PLC中将相应的过程值反馈回上位机。

WinCC6.0系统中集成了SIMATIC S7 Protocol Suite通讯驱动模块,用户可选择TCP/IP通道与西门子公司的S7-300 PLC实现无缝连接。在使用S7-300 PLC进行数据通讯之前,需要对其进行硬件组态,并事先定义好传输变量所用的物理地址;然后在上位机中激活通讯驱动器SIMATIC S7 Protocol Suite,在通讯接口中设置WinCC外部变量的通讯地址,此地址要与PLC中的传输变量地址相对应;最后启动通讯接口程序Set PG/PC Interface,对上位机中的以太网网卡进行诊断,在确定相关参数设置正常后,就完成了上位机与PLC之间的通讯连接。

3.2 PLC与Simulink之间的OPC通讯

OPC是西门子公司专门为其现场设备、自动控制、企业管理等软件之间,实现无缝连接而制定的接口规范。本平台使用OPC技术,通过MATLAB2008a中的通讯接口程序OPC Toolbox,实现PLC与轧制数据模型的通讯,其结构如图3所示。

本平台以WinCC通信驱动器作为OPC的服务器,MATLAB/Simulink中的数字化轧机作为OPC的客户端。其通讯连接的方式为:首先在上位机中,使用OPCregister命令,注册OPC服务器和客户端到相应Windows核心组件中;然后在OPC客户机和服务器中,分别进行COM口的配置;最后,在OPC服务器中创建通讯变量,启动OPC驱动程序,确保通讯时OPC服务器永远处于运行状态。

图3 PLC与数字化轧机的数据交换Figure 3 Data change of PLC and digital mill

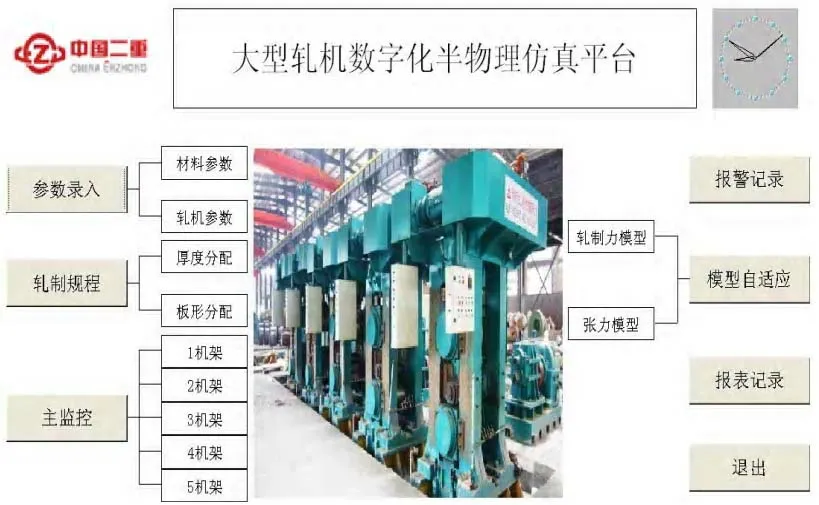

4 大型轧机数字化半物理仿真平台中的试运行

轧机数字化半物理仿真平台建立之后,在通信正常的情况下,利用轧制规程预设定的操作系统,对该平台系统进行了试运行。

在进行系统试运行时,首先进入"初始界面",如图4所示。点击参数录入,分别完成材料参数和轧机参数的初始设定。然后点击"轧制规程",进入压下规程预设定界面,如图5所示。选择计算方式并完成相关压下系数的分配,继而进行厚度预设定和附加参数计算。所计算的参数经确认后,可通过PLC传给Simulink中的数字化轧机,作为压下规程的初始值。

图4 大型轧机数字化半物理仿真平台的初始界面Figure 4 Initial interface of digital semi-physical simulation platform for heavy mill

图5 大型轧机数字化半物理仿真平台的压下规程计算界面Figure 5 Press procedure calculation interface of digital semi-physical simulation platform for heavy mill

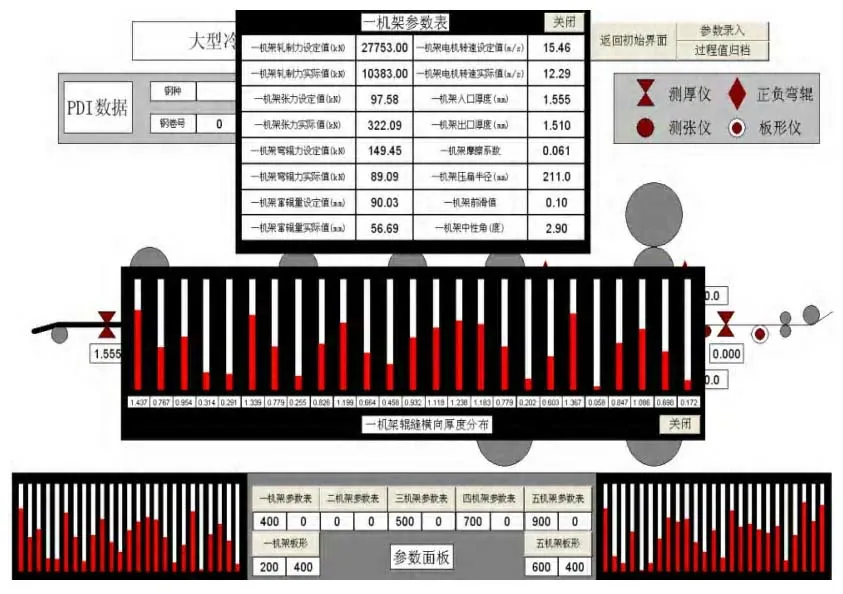

图6 大型轧机数字化半物理仿真平台的监控界面Figure 6 Monitoring interface of digital semi-physical simulation platform for heavy mill

图7 大型轧机数字化半物理仿真平台的过程值归档界面Figure 7 Process values filing interface of digital semi-physical simulation platform for heavy mill

轧制规程预设定后,点击"主监控"进入监控界面,观察虚拟轧机的模拟运行情况,如图6所示。此界面主要显示虚拟轧机的整体运行情况。此界面主要包括五机架的轧机设备运行参数,全过程的板带厚度波动情况,以及首末机架的板形控制界面等3个部分。该平台还提供了过程值归档功能,如图7所示,可用来采集、处理和归档系统运行中的重要过程值,并可以表格或趋势线的形式,记录、打印和输出。

5 结论

本大型轧机数字化半物理仿真平台,以其良好的可视性和交互性,比较全面地模拟了大型轧机冷连轧的预设定和在线板形板厚调整过程。可代替实际轧机系统进行控制器的开发、产品性能测试等工作。不仅能降低研究试验的成本和风险、缩短试验周期,还能以此平台为基础,分析轧制过程中的各种现象,为冷连轧板材的轧制研究提供了一种新的途径。

[1] 孟昕,俞孟蕻.冷轧机厚度控制系统研究及其PLC实现[J].华东船舶工业学院学报,2005,19(2):45-49.

[2] 李强,方一鸣,陈刚,等.五机架冷连轧机监控系统的设计与实现[J].计算机工程,2009,35(2):245-249.

[3] 西门子(中国)有限公司自动化与驱动集团.深入浅出西门子WinCC V6[M].北京:北京航空航天大学出版社,2004.

[4] 西门子(中国)有限公司自动化与驱动集团.深入浅出西门子S7-300PLC[M].北京:北京航空航天大学出版社,2004.

[5] 赵武,马建伟.基于OPC的MATLAB与WINCC实时数据交换设计与实现[J].通信技术,2008,12(41):98-100.

[6] 殷华文,刘忠超.基于OPC技术的Simulink在线实时过程控制系统[J].南阳理工学院学报,2010,2(6):6-8.

[7] 于亚利,武丽.过程控制实验平台的设计与实现[J].机电工程,2010,27(8):36-38.

[8] 张尚斌.板带连轧机半物理仿真平台系统建模与集成 [D].秦皇岛: 燕山大学机械设计及理论学科工学博士学位论文,2012:24-26.