配矿烧结中试平台双工位烧结杯系统的研发

王元辉

(上海西重所重型机械成套有限公司,上海201900)

宝钢烧结杯实验室自1985年建成投产,每年为宝钢烧结厂配矿方案的确定、新矿种的开发和烧结工艺的优化进行了大量的烧结试验。1997年及2006年曾进行过两次小的改善性维修,但依然满足不了当前公司现场服务、生产技术支撑以及研究院配矿烧结研发单元的工作需求。因而投建新的配矿烧结中试平台,用于铁矿粉烧结性能测定及烧结新工艺的评价,以便指导烧结厂的配矿、选矿。双工位烧结杯系统可实现两台烧结杯同时进行试验工作。其布置形式可分为:混料、破碎、称量、运料小车、鼓风冷却系统、落下、筛分、落下筛分除尘系统、分样器、移动除尘器、转鼓强度试验机、鄂破、对辊破、操作平台等可共用,烧结杯、烧结杯回转装置、点火器、布料装置、检测系统、换热系统、旋风除尘器、调节风门及以后风机系统部分采用两套独立系统。

1 烧结杯

双工位烧结杯系统,配套烧结杯体3套,两用一备。其中烧结杯体1、2采用∅300 mm×1 000 mm为常规试验使用,烧结杯体3采用∅200 mm×700 mm,为满足∅200 mm烧结试验需要。烧结杯体1高度方向每隔100 mm设一个测温点,共9个测温热电偶,在烧结杯体外壁沿S形热电偶错开布置,信号送PLC,对烧结过程烧结杯各层的温度进行实时监测。3套烧结杯体的炉内筒均采用耐热不锈钢310S制造,可确保锅体长期在高温下使用而不变形。烧结杯体2锅体上法兰采用装配形式,由高分别为700 mm、100 mm、200 mm的三节装配而成,接口密封,以满足几种常规料层深度试验需要。烧结杯内筒和外筒中间加保温层,以确保烧结杯工作时外壁温度为低于60℃的安全温度。

烧结杯配套透气性测试用的风速仪装置,透气性测试时放置在烧结杯上方,以测试烧结过程透过烧结杯的空气流量,并进行实时监测。风速仪装置采用∅100 mm的钢管制作,风速仪安装在钢管上,钢管底座放置在烧结杯上方。透过烧结杯的气流必然经过钢管,通过检测钢管内气体流速,从而可以计算出透过烧结杯的气体流量。

2 点火系统及点火器旋转升降装置

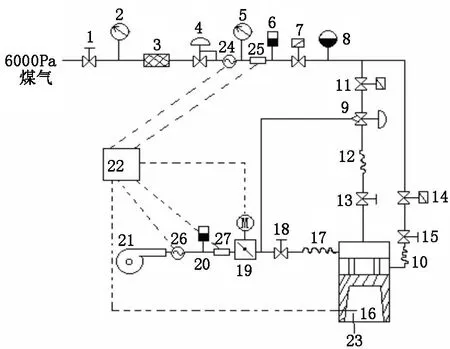

根据双工位的要求,设置两套点火器系统及旋转升降装置。旋转及升降装置结构简单、操作方便安全。点火系统图见图1。

两套点火器共有四个工位(预热工位1、烧结杯1、预热工位2、烧结杯2),预热工位上高度可调。点火器设置热电偶,便于检测温度,真实反应点火炉膛温度。通过点火器旋转及升降装置的动作,将点火器移送到各个工位。点火器高度调节范围:600 mm~1 400 mm。

点火系统实现煤气量和空气量的自动调节,点火器的温度可以按要求设定。点火温度在900~1 200℃之间可调(炉膛温度),精度±10℃。

另外,通过点火器点火后,点火器可提供足量(约500 N·m3/h)的温度为100~350℃的热风供模拟烧结试验使用。点火装置有煤气用量和空气耗量检测装置,并可提供数据。点火煤气量、助燃空气量可在线测量和数据采集。

1—手动球阀 2—压力表 3—过滤器 4—稳压阀 5—压力表 6—低压开关 7—安全电磁阀(V1) 8—煤气检漏装置 9—比例调节阀 10—金属软管 11—主电磁阀(V2) 12—金属软管 13—手动球阀 14—点火电磁阀(Vp) 15—手动球阀 16—烧嘴 17—金属软管 18—手动球阀 19—蝶阀+执行机构 20—风压开关 21—风机 22—燃烧控制箱 23—热电偶+温控表 24—旋涡流量计 25—压力传感器 26—旋涡流量计 27—压力传感器

图1 点火系统图

Figure 1 Ignition system illustration

3 烧结杯回转装置

烧结杯回转装置两套,分别与两套烧结杯对应布置。

烧结杯回转装置是通过电机直联型卧式减速机带动齿轮机构将烧结杯翻转180°,从而将烧结杯内烧结好的料倒入单辊破碎机内进行破碎,结构简单、可靠。

4 破碎机盖板开闭装置及单辊破碎机

破碎机盖板开闭装置共一套,该设备通过电机直联型卧式减速机带动盖板旋转120°实现盖板的开闭。设备结构简单、可靠。盖板采用电动、手动切换,盖板轻便,密封好。目的:防止破碎过程物料飞溅,减少粉尘外逸,通常将破碎机上口关闭,防止人、物跌落,确保安全。

单辊破碎机一套 ,对烧结好的铁矿进行有效破碎,使之变成一定粒度的铁矿块,便于后期的实验。单辊破碎机上口落料喇叭口大,破碎机深度设计充分考虑烧结料的高度,能完全容纳。采用偏心结构便于破碎,同时破碎机对烧结矿的破碎能满足所需的粒度要求。

5 布料、称重装置

为满足两套烧结杯试验要求,配置两套布料装置。该布料装置用于将混料机混合后的待烧结的料均匀的分布在烧结杯的同一表面内,通过该布料装置可实现自动均匀布料。在宝钢原有烧结杯系统布料装置基础上进行技术改进,下料设可调振动电机,确保卸料顺畅。升降机构采用滚珠丝杆传动,由于丝杆长,为保证稳定,顶部采用框架固定。

将电子称放置在一个升降机构上,实现过程的自动称量。称量装置机构稳定,量程:0~300 kg,精度±50 g。

通过小车运送,将料斗内的烧结矿依次运送到落下试验装置和筛分装置处进行落下试验和筛分。

6 落下、筛分装置

该设备用于对烧结矿进行两次2 m落下强度试验。形式与宝钢原有结构类似,落料的安息角大于45°。实验装置高度加高,落料避免积料,小车轨道顺畅,倒料干净,从而确保试验的顺利进行。

筛分装置是通过对落下强度试验后的烧结矿进行自动记数往复振动筛分,筛分后的各层筛子上的烧结矿取出后称量,以分析烧结矿各种粒度比例。筛箱的筛孔是正方形,从大到小有8种尺寸:50 mm、25 mm、20 mm、15 mm、10 mm、6.3 mm、5 mm、0。

7 混料装置

该设备可实现筒体多角度倾翻,筒体旋转圈数可任意设定,定量人工加水,混合均匀,达到所需造粒效果,并达到模拟现场生产的目的。

混料筒采用套筒形式(借鉴澳大利亚实验室),筒内径可调至400 mm、600 mm。喇叭口采用装配形式。混料机设定量加水装置。加水方式为水泵和压缩空气两种。

配套装料料筒一只。

8 烧结杯排烟系统

烧结杯排烟系统共两套,由管道、落料管、膨胀节、管道支架、流量计(精度:1%)、压力传感器(压力精度:1%)、测温热电偶(精度:±3℃)、烟气冷却器、旋风除尘器、自动调节碟阀、自动排水器和多级离心风机、排气筒等构成。管道安装有气体分析仪、烟道采样器,信号送PLC。烟气分析仪采样接口汇总,两个系统采用电磁阀切换。

(1)管道采用不锈钢304制造。

(2)流量计、压力传感器对烧结过程的烟气流量和压力进行测量。流量计采用进口威巴流量探头,微压差检测,以满足低流量高精度检测的需要,同时适应高粉尘浓度的工况。为了检测的准确性,对管路进行了变径,使检测点管道直径减小到100 mm,提高管道内烟气流速,以提高检测的准确性。

(3)烟气冷却器采用间接水冷管式换热器,对烧结产生的高温烟气进行冷却,可将烟气由700℃冷却到≤100℃。下面设置排水阀。

(4)旋风除尘器对烧结实验中产生的烟尘进行净化。除尘效率大于80%。

(5)自动调节碟阀可对系统烟气的流量和压力进行自动调节,确保烧结实验过程稳定进行。

(6)烟气冷却器设置自动排水器可将实验过程烟气中的冷凝水自动排走,以保护风机和排烟管道不被腐蚀。

(7)多级离心风机及消音器。离心风机轴承采用水冷。与常规的使用罗茨风机相比,多级高压离心风机适应性强,对粉尘和温度及腐蚀性的适应性大大强于罗茨风机,大大降低风机的维护,确保系统的长期稳定运行。

9 强力混合机的引进与采用

为研究不同混合方式对混合制粒以及烧结工艺过程的影响,根据试验需要本中试平台引进强力混合机,产量:150 L,240 kg。

应用强力混合机的优势是:

(1)不需要预混(原料场)。

(2)烧结料的混合均匀度极高和均匀的透气性,烧结矿转鼓强度增加 3%。

(3)即使原料和添加剂的细度极高,仍然可以达到较高的利用系数,烧结机的产量增加 10%。

(4)由于固体燃料得到极佳的分散,所以燃料消耗低,焦粉用量减少0.5%。

10 烧结矿转鼓强度试验装置

(1)ISO转鼓试验机一套:转鼓内径为1 000 mm,内宽为500 mm。钢板厚度不小于5 mm。如果转鼓的任何局部位置的厚度已磨损至3 mm,应更换新的鼓体。马达功率不小于1.5 kW,以保证转数均匀,并在停转后,转鼓再继续转动一周以内能够停下来。采用计数器自动控制规定转数,转鼓转速规定为25±1 r/min。依据粒径分布原则,对烧结成品按照JIS转鼓强度测试方法或ISO转鼓强度测试方法计算出进入转鼓的矿料(<10 mm不进转鼓测试),然后进转鼓试验机,转鼓后称量计算转鼓强度和抗磨强度。带除尘装置。

(2)JIS转鼓试验机一套。测定高炉用块状铁矿石机械强度的方法主要采用转鼓强度(TI)试验法。宝钢日常生产中测定高炉用天然块矿、烧结矿等的机械强度均采用日本JIS M 8712标准。测定原理如下:将干燥好后的粒度为10 mm~50 mm的试样23 kg置于标准规定的转鼓(∅914 mm×457 mm)试验装置中,转鼓以(24±1) r/min的转速转动200转后,将试样全部取出进行筛分,试验结果以+10 mm粒级占全部试样的百分比来表示试样的转鼓强度指数TI。

11 鼓风冷却装置

鼓风冷却装置由管道、测温热电偶、调节碟阀、风机等组成。对烧结后的烧结块进行鼓风冷却,烟气有效捕集,确保岗位粉尘浓度低于8 mg/Nm3。鼓风冷却单独设置工位。鼓风风量是1 000 m3/h,风压是3 000 Pa。 冷却至100℃。鼓风冷却吸尘、除尘装置。鼓风冷却工位采用顶部引风,料层高度考虑300 mm。

12 布氏漏斗测定单矿吸水性

在进行烧结配料前,向布氏漏斗倒入500 g水测定500 g单矿的滴下水重。求其饱和净吸水量,用来衡量单矿的吸水性,并测试矿料的堆比重。

13 鄂破,对辊破对烧结成品进行化验、还原分析

对烧结成品进行小鄂破碎,小鄂的出料粒度<5 mm。

对烧结成品进行大鄂破碎,大鄂的出料粒度10 mm~30 mm。

对辊破碎, 出料粒度<3 mm。

14 操作平台

操作平台是设备安装和操作人员工作的场所,必须牢固和方便。架体采用型钢焊接结构,面板采用花纹钢板。操作平台采用2 m高度,以方便平台下设备操作和维护。操作平台上设操作室,内设空调、通信、照明 。配现场通讯两套:其中固定广播系统一套。增加监控点,4个点画面(辅助设备、烧结杯,风机房,平台下面)。

15 除尘系统

落下筛分、破碎机、鼓风冷却、辅助设备的除尘系统由管道、阀门、滤筒除尘器、风机和排气筒构成。可将各扬尘点产生的烟尘排走并进行净化,确保岗位粉尘、排放粉尘浓度达标。滤筒除尘器处理风量Q=20 000 m3/h。滤筒除尘器占地小,除尘效率高,可适应实验室场地有限、对环境要求高的需要。

16 分样器

旋转式分样器可处理约1 000 kg的试料分样。主要部件包括料斗、支架、给料器、旋转受料装置、分料桶等。根据分隔槽的大小、容积和缩分比可将样品等分成30等份。钢结构部分采用碳钢制作。旋转受料装置由导料斗和旋转机构组成,旋转机构匀速旋转,各导料斗相同,均布在给料器下面,每个导料斗所留下的料样相同,每个导料斗下面有1只分料桶受料。

通过定量给料,均匀取料,实现自动均匀取样。取样方便,均匀,效率高,节省人力。

17 移动式除尘器

对无固定排灰点设置移动式除尘器。内置滤筒,占空间小,压缩空气自动反吹清灰。操作简单,吸气臂可移至死角地带,操作安全。例如:人工配料过程、现场临时扬尘点等处的除尘。

18 控制系统和数据采集系统

(1)整个烧结全过程的控制采用以西门子系列高性能PLC为平台的基础自动化控制及仪表过程自动化控制为一体的过程控制系统,确保控制系统的先进性。西门子系统在硬件上为系统提供一个先进的、面向未来的、开放的控制平台。其基本系统包括HMI系统、自动化系统、通讯网落、分布式I/O及模块式系统。完成工程的全自动化控制及过程控制。电气控制系统和数据采集系统可实现烧结杯试验工作手动和自动两种摸式。采用PLC实现自动操作,负压调节控制、点火温度的调节控制、废气温度流量成分的检测等。

(2)整个烧结过程均可在HMI的人机画面上直观的予以显示,所有的过程数据亦显示在画面上。如点火器温度、热风温度、风机负压、烧结温度、废气温度、废气流量、煤气流量、烧结料层温度、所有重要的限位状态及空气流量等数据和关键点。

所有的过程中的控制和设定值亦可在画面上进行设定。风机运行效率,料车上升速度,阀门闭合程度等非常容易的根据试验要求在画面上重新设定。人工操作简单化,保证人员安全,并实现了全程监控。对工艺参数的测量,实现计算机控制和数据的实时采集,并有实时图表、画面显示。

(3)试验控制系统是基于西门子系列PLC,试验控制方式及控制程序可以根据试验的工艺要求进行编制。

(4)数据采集按照每次试验保存,自动生成试验报表及打印,数据导出EXCEL表格。

19 结论

宝钢研究院新增双工位烧结杯系统,使烧结杯试验效率提高,产能提高一倍左右。技术装备、检测手段、自动化程度、运行稳定性等方面进一步提升,对工艺参数的测量,实现了计算机控制和数据的实时采集,并有实时图表、画面显示。充分考虑环保要求,各岗位粉尘得到了有效的控制。目前双工位烧结杯系统在国内为首创,烧结杯劳动生产率满足目前实际生产和任务的要求,提高了烧结试验的效率。对烧结厂配矿、选矿起着关键性指导作用,并将带来极大的效益。

[1] 王艺慈.烧结球团500,北京:化学工业出版社,2010.

[2] 成大先,等.机械设计手册.北京:化学工业出版社,2002.

[3] 张惠宁,等.烧结设计手册.北京:冶金工业出版社,1990.

[4] 林万明,宋秀安编著.高炉炼铁生产工艺.北京:化学工业出版社,2010.4.

[5] 张殿印,张学义编著.除尘技术手册.北京:冶金工业出版社,2002.2.

[6] 郝吉明,马广大等编著.大气污染控制工程.北京:高等教育出版社,1989.4.

[7] 唐敬麟主编.破碎与筛分机械设计选用手册.北京:化学工业出版社,2001.5.

[8] GB50055—93通用用电设备配电设计规范[S].

[9] GB50054—95低压配电设计规范[S].

[10] GB50316—2000工业金属管道设计规范[S].

[11] GB50052—95供配电系统设计规范[S].

[12] 冯辛安主编.机械制造装备设计.北京:机械工业出版社,1999.

[13] 王先逵主编.机械制造工艺学.北京:机械工业出版社,1995.

[14] 重型机械标准/中国重型机械工业协会,等编.昆明:云南科技出版社,2007.