高激光损伤阈值化学膜透射元件的研制

李晓光,张清华,沈 军,*

(1.同济大学 物理科学与工程学院,上海 200092;

2.同济大学 上海市特殊人工微结构材料与技术重点实验室,上海 200092;

3.成都精密光学工程研究中心,四川 成都 610041)

在激光惯性约束核聚变系统中有大量化学膜透射元件用以负载1 064 nm和355 nm波长的激光,这些元件多以K9和熔石英玻璃为基底,以溶胶-凝胶法镀制的SiO2薄膜(相对于物理气相沉积的薄膜,这种薄膜可称作化学膜)为减反射涂层[1-6]。由于高强度的激光会造成光学元件损伤,所以元件要有足够高的激光损伤阈值(LIDT)才能保证系统的正常运行。对镀膜元件而言,薄膜和基底均有可能成为决定LIDT的短板,而不同波长激光引起元件损伤的原因和程度也不同,相对而言,紫外激光(355 nm)诱导的损伤更严重,一个重要原因是基底亚表面中的污染物对紫外激光的强烈吸收。

20世纪90年代,劳仑兹-利弗莫尔实验室率先采用化学腐蚀去除亚表面污染以提高LIDT[7],之后很多机构也开展了相关研究[8-11],获得了不少提高LIDT的经验。然而,关于基底加工对基底本身LIDT影响的报道较多,而对镀膜后元件LIDT的影响报道较少(尤其对化学膜透射元件),这使得基底加工的意义和必要性不甚清楚。近年来,晏良宏等[12]采用动态比较法研究了紫外激光辐射下透射元件的损伤行为,发现溶胶-凝胶SiO2薄膜较熔石英基底有更强的抗激光损伤能力。文献[13]用不同的基底加工方法进行了类似研究,取得了与上述一致的结果,这也使基底加工在化学膜透射元件制备中的必要性得到了进一步确认。

要提高损伤阈值,就有必要提升基底和薄膜质量。基于此,本工作研究全面提高化学膜透射元件LIDT的方法。一方面,对溶胶和薄膜进行改性,以有效提高薄膜的质量;另一方面,分别针对355 nm和1 064 nm激光损伤的特点,设计相应的基底优化方案,并着重介绍目前报道较少的超级抛光工艺。

1 实验

1.1 溶胶-凝胶SiO2减反膜的制备

以正硅酸乙酯(TEOS)、乙醇(EtOH)、氨水、去离子水为原料,以聚乙二醇(PEG)为添加剂配制了两种SiO2溶胶(有、无PEG)[14],用这两种溶胶在洁净的玻璃基底上提拉镀膜,对制得的部分薄膜样品进行氨气氛处理。通过调节提拉速度和氨气氛处理时间,使所有样品的透射峰位均在1 064 nm或355 nm附近。

1.2 样品形貌及光学性能表征

采用WYKO公司的TOPO轮廓干涉仪测量玻璃基底的表面形貌及粗糙度。采用紫外-可见-近红外分光光度计(Cary 5000)测量样品的透过率,并用WVASE软件拟合薄膜的折射率。

1.3 激光损伤阈值的测试

使用Nd:YAG脉冲激光源输出波长分别为1 064、355 nm,对应脉宽为10、3 ns的红外、紫外激光。参照国际标准ISO 11254-1,采用1-on-1方式测试(图1a),以相同的激光能量进行不同位置的行扫描,每点辐射1次,记录整行损伤点的比率作为该能量密度下的损伤概率;改变激光能量并以同样的方式进行不同行的扫描和损伤概率测量;最后,对不同激光能量下的损伤概率进行线性拟合,取概率为0时对应的激光能量密度为样品的LIDT(其计算示例示于图1b)。由于激光损伤实验中不确定因素较多,相同方式处理的样品皆取2~4片进行损伤测试以确保结果的可信度。

图1 1-on-1激光损伤测试示意图(a)及LIDT计算示例(b)

2 结果和讨论

2.1 不同薄膜样品的损伤阈值

溶胶-凝胶法制备的SiO2薄膜具有疏松多孔结构(孔隙率约50%),这样的结构既能使薄膜具有玻璃基底的理想减反膜的折射率(约1.23),又能使薄膜对吸收激光辐射导致的局部应变有很好的缓释能力。此外,该种薄膜成分缺陷较少(而如真空气相沉积法镀膜,难以避免化学计量比缺陷等),对激光的吸收很弱,所以,自20世纪80年代开始就一直作为强激光系统中的减反射薄膜得到了广泛的研究和应用。而要进一步提高透射元件的LIDT,薄膜LIDT的提升必不可少。提高多孔SiO2薄膜的LIDT需从两方面入手,一是减少薄膜中的缺陷尤其是结构缺陷,二是优化薄膜的孔结构。通过向SiO2溶胶中引入PEG,可使溶胶中的网络结构更均匀、有序,并抑制大团簇的产生,由此可获得节瘤缺陷(典型的结构缺陷)少且表面更均匀的薄膜[14]。对制得的薄膜进行氨气氛处理,可使相邻的SiO2颗粒通过表面—OH基团的脱水反应连接起来,使颗粒间的孔径发生变化,从而得到多级孔结构[5,14]。不同薄膜样品的光学性能和LIDT列于表1。表1显示,PEG的添加和氨气氛处理单独使用均能明显提高薄膜样品在红外激光辐射下的LIDT,相对于用基础溶胶镀的薄膜,LIDT分别提高了14%和26%;将两种手段联合使用,LIDT则提高了40%,同时,样品的透射率高达99.9%,这是因为处理后薄膜的折射率非常接近理想单层减反膜的折射率。

表1中的薄膜样品是以化学腐蚀后的K9玻璃为基底,损伤阈值是1 064 nm、10 ns的激光对应的数据。由于薄膜损伤阈值的提升是因为自身性能的优化,所以将此处最佳的薄膜制备及处理方法也用在以石英玻璃为基底的紫外激光透射元件上。

表1 不同薄膜样品的光学性能和LIDT

2.2 基底加工及其对激光损伤阈值的影响

1) 基底质量评价因素

由于透射玻璃基底要负载大功率激光通过其整体,故表面和亚表面的质量均显著影响元件损伤阈值。其中,表面质量主要由粗糙度和清洁程度决定,与表面抛光与清洗技术相关;亚表面质量取决于亚表面的缺陷,包括嵌含的抛光颗粒等亚表面污染以及研磨、抛光过程造成的裂痕等亚表面损伤。

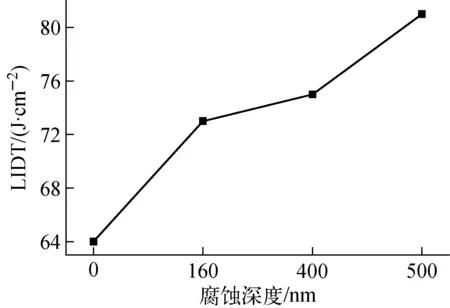

2) K9玻璃基底的腐蚀

K9基底主要用于负载1 064 nm的激光,在目前透射元件的激光损伤问题中不属于薄弱环节,所以,出于简化工艺和节约成本的目的,只进行了化学腐蚀处理(3%的NH4HF2水溶液)。实验结果表明,在一定范围内,K9玻璃的LIDT随腐蚀深度的增加而增加(图2),这与文献[10-11]结果一致。进一步增加腐蚀深度时,玻璃表面出现了一些划痕,这意味亚表面损伤被逐渐暴露。亚表面损伤层的暴露会降低K9玻璃的LIDT[10],因此,在实验中选择的腐蚀深度为500 nm左右,且这种几百nm的腐蚀对表面粗糙度的影响很小,腐蚀后可直接镀膜。

图2 不同腐蚀深度下K9玻璃基底的LIDT

3) 熔石英玻璃基底表面的超级抛光

对用于负载紫外激光的熔石英玻璃基底,单纯化学腐蚀虽能明显提高其损伤阈值,但文献[12-13]表明,在355 nm激光辐射下,腐蚀后的熔石英玻璃基底的损伤阈值仍小于多孔SiO2薄膜的,所以,进一步提升基底质量对提高元件在紫外波长处的LIDT意义重大。

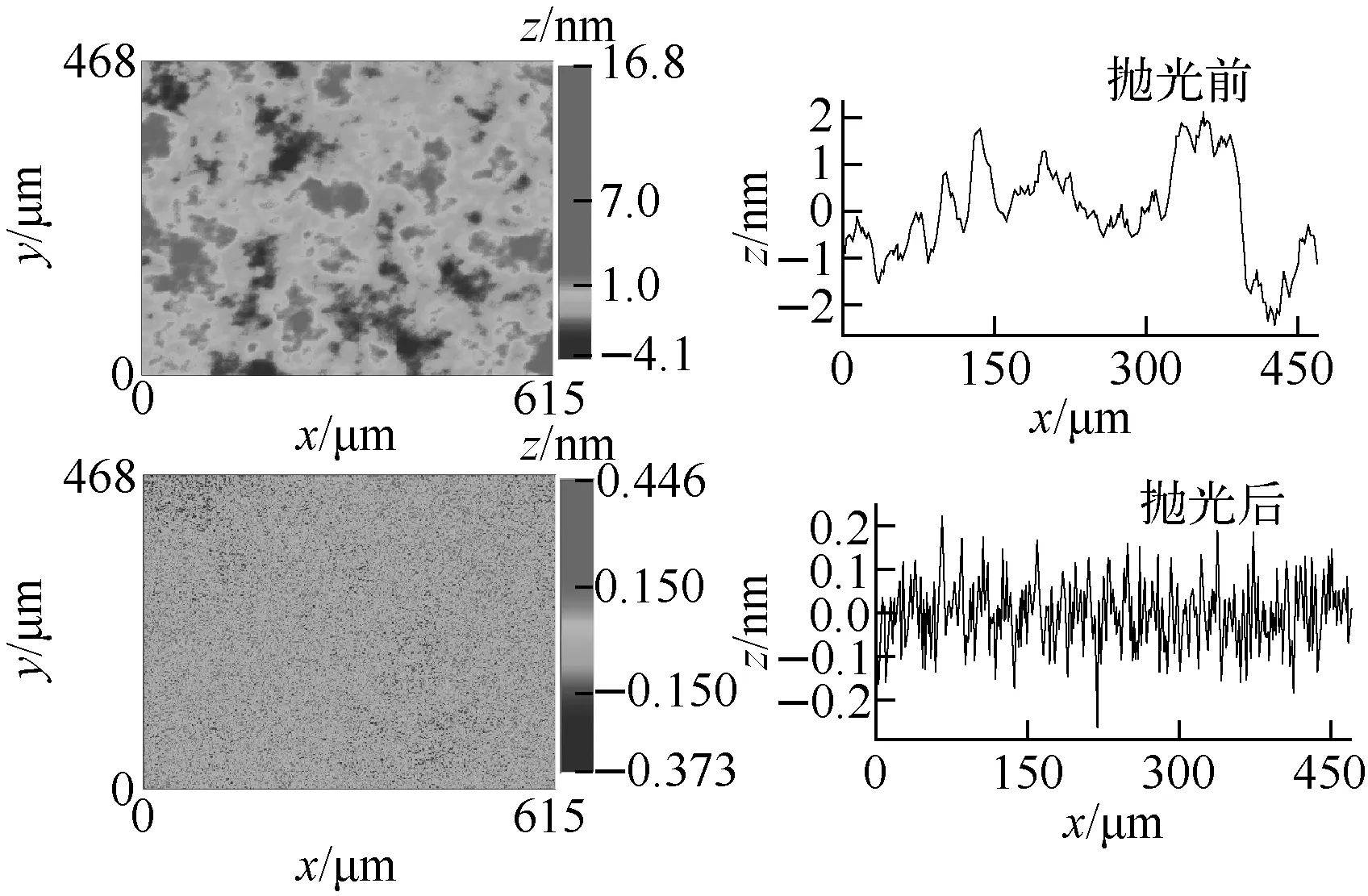

超级抛光是获得超光滑表面、提高表面质量的必要途径。各国超光滑表面标准不同,一般地,表面均方根粗糙度Rq至少要小于1 nm。与澳大利亚国家精密光学中心合作,以沥青材料为抛光盘,用粒径约10 nm的CeO2颗粒配制抛光液,采用动摆式连续抛光的方法制得了Rq<0.1 nm的超光滑表面。如图3所示,超级抛光前(即普通抛光后)玻璃的表面均匀性较差,Rq约1.06 nm,而超级抛光后均匀性明显提升,Rq降至约0.08 nm。要得到如此光滑(已接近极限)的表面需很多条件,其中,抛光器件的设计及被抛元件与沥青抛光盘的紧密接触很关键。图4示出了抛光器件的设计方法与抛光时的实物照片。

图3 超级抛光前、后熔石英玻璃表面形貌及起伏情况

若仅从减少散射和提高面型精度看,将粗糙度降低至此对波长为355 nm的激光辐射意义不大,但实验证明,在镀膜后拥有超光滑表面的基底较仅经化学腐蚀的基底的损伤阈值(对355 nm、3 ns激光)提高了近1倍[13],这主要是因为均匀性好的表面嵌含的吸收中心小。

4) 不同透射元件的激光损伤阈值

表2列出分别用于红外(1 064 nm、10 ns)和紫外(355 nm、3 ns)激光辐射的透射元件镀膜前后的LIDT,所有薄膜按表1中样品4的方法制备。无论是1 064 nm还是355 nm处的激光辐射,对于裸基底,基底处理后的损伤阈值均较处理前的有明显提升,而镀膜样品也如此。这表明腐蚀、抛光等基底处理手段可有效提高元件的损伤阈值,也表明薄膜本身的损伤阈值较未处理基底的高,紫外激光辐射的情形尤其突出。

图4 抛光系统主要部件的制备及抛光时的实物照片

表2 激光辐射下透射元件在基底加工前后的LIDT

对于355 nm波长处的激光损伤,基底处理后,裸基底的LIDT提高到原来的4.1倍,而镀膜后样品的LIDT提高到原来的4.8倍;对于1 064 nm波长处的激光损伤,基底处理后,裸基底和镀膜后样品的LIDT均较原来提高了约30%,且镀膜样品的LIDT几乎不低于裸基底。

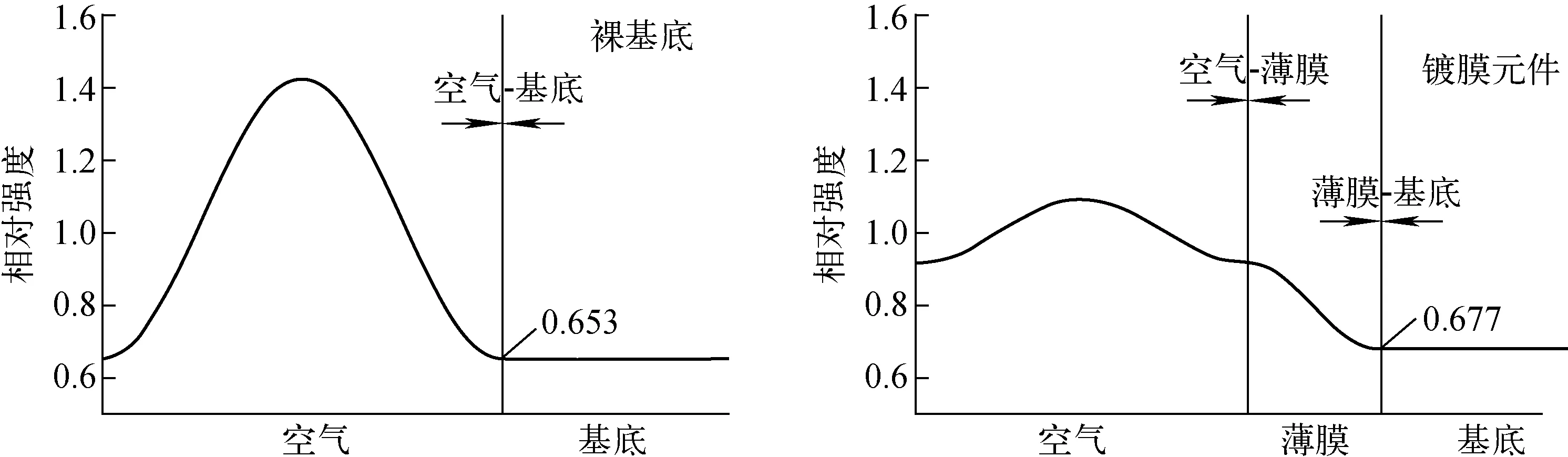

一般地,整个元件的LIDT不会超过抗损伤能力薄弱部分的。但在石英基材样品中,出现了镀膜样品的LIDT(19.5 J/cm2)较裸基底的(17.4 J/cm2)高的情况,对此先从电场分布的角度进行分析。在激光诱导的损伤中,界面通常是最易损坏的部位,若镀膜后基底-薄膜界面的场强相对于镀膜前基底-空气界面的场强有所减小,在薄膜抗激光损伤能力高于基底的前提下,整个元件的LIDT可能高于裸基底。用TFC膜系设计软件模拟镀膜前后的场强分布(图5),发现镀膜后场强不仅未降低,反而略有升高(相对强度从0.653增加到0.677,这归因于减反膜使更多的激光电磁波通过基底),由此排除场强分布变化提高损伤阈值的可能。

图5 355 nm激光电场在裸基底和镀膜元件中的分布

分析认为,镀膜元件的LIDT高于裸基底可能与基底界面的清洁度有关。对洁净的裸基底而言,其表面能很高,在损伤阈值测试前或测试中难免会吸附一些大气中的污染物(吸附量取决于暴露在空气中的时间及环境的清洁度),从而造成自身损伤阈值的下降。对于已镀膜的样品,由于溶胶-凝胶法提拉镀膜是液态成膜的过程,基底在溶胶中有一段浸泡时间,而SiO2溶胶呈碱性(pH值约为8.0),会对玻璃基底产生轻微腐蚀,所以,基底表面在清洗后重新吸附的附着力不强的污染物有可能游离到溶胶中,从而脱离抗激光损伤能力薄弱的基底界面。因此,在薄膜损伤阈值够高的情况下,镀膜后样品的LIDT有可能较裸基底的高。

3 结论

本文结合基底优化与薄膜优化,制备了分别用于1 064 nm和355 nm波长激光辐射的透射元件。通过改性得到的溶胶-凝胶SiO2减反膜的LIDT明显高于改性前的薄膜和不经处理的基底的,而基底在加工后抗损伤能力也得到了明显提升。实验证明,将化学腐蚀与超级抛光结合是提高基底及整个元件LIDT的有效手段。目前只将超级抛光应用在紫外光学元件的加工上,若未来对红外光学元件的LIDT提出更高的要求,也可考虑使用超级抛光技术。

参考文献:

[1] KOZLOWSKI M R, THOMAS I M. Future trends in optical coatings for high-power laser applications[J]. SPIE Proceedings, 1994, 2262: 54-59.

[2] THOMAS I M. Sol-gel coatings for high power laser optics-past, present and future[J]. SPIE Proceedings, 1994, 2114: 232-243.

[3] BELLEVILLE P F, FLOCH H G. Ammonia hardening of porous silica antireflective coatings[J]. SPIE Proceedings, 1994, 2288: 25-32.

[4] 李晓光,沈军. 光学薄膜的激光损伤研究进展[J]. 强激光与粒子束,2010,22(10):2 237-2 243.

LI Xiaoguang, SHEN Jun. Research progress in laser induced damage on optical films[J]. High Power Laser and Particle Beams, 2010, 22(10): 2 237-2 243(in Chinese).

[5] LI X G, SHEN J. The stability of sol-gel silica coatings in vacuum with organic contaminants[J]. Journal of Sol-Gel Science and Technology, 2011, 59(3): 539-545.

[6] LI X G, SHEN J. A scratch-resistant and hydrophobic broadband antireflective coating by sol-gel method[J]. Thin Solid Films, 2011, 519(19): 6 236-6 240.

[7] CAMP D W, KOZLOWSK M R, SHEEHAN L M, et al. Subsurface damage and polishing compound affect the 355 nm laser damage threshold of fused silica substrates[J]. SPIE Proceedings, 1997, 3244: 356-364.

[8] SHEN J, LIU S H, YI K, et al. Subsurface damage in optical substrates[J]. Optik-International Journal for Light and Electron Optics, 2005, 116(6): 288-294.

[9] KAMIMURA T, AKAMATSU S, HORIBE H, et al. Enhancement of surface-damage resistance by removing subsurface damage in fused silica and its dependence on wavelength[J]. Japanese Journal of Applied Physics, 2004, 43(9): 1 229-1 231.

[10] 陈宁,张清华,许乔,等. K9基片的亚表面损伤探测及化学腐蚀处理技术研究[J]. 强激光与粒子束,2005,17(9):1 289-1 293.

CHEN Ning, ZHANG Qinghua, XU Qiao, et al. Studies on subsurface damage detection and wet-etching process of K9 optics[J]. High Power Laser and Particle Beams, 2005, 17(9): 1 289-1 293(in Chinese).

[11] HU J J, YANG J X, CHEN W, et al. Experimental investigation of enhancing the subsurface damage threshold of Nd-doped phosphate glass[J]. Chinese Optics Letters, 2008, 6(9): 681-684.

[12] 晏良宏,吕海兵,王海军,等. 化学膜激光损伤行为[J]. 强激光与粒子束,2009,21(11):1 601-1 603.

YAN Lianghong, LV Haibing, WANG Haijun, et al. Laser-induced damage of sol-gel coating[J]. High Power Laser and Particle Beams, 2009, 21(11): 1 601-1 603(in Chinese).

[13] LI X G, GROSS M, GREEN K, et al. Ultraviolet laser-induced damage on fused silica substrate and its sol-gel coating[J]. Optics Letters, 2012, 37(12): 2 364-2 366.

[14] LI X G, GROSS M, OREB B, et al. Increased laser-damage resistance of sol-gel silica coating by structure modification[J]. Journal of Physical Chemistry C, 2012, 116(34): 18 367-18 371.